「この製品、どこが壊れやすいんだろう…」

「問題がたくさんありすぎて、どこから対策すればいいかわからない…」

こんな悩みを抱えている方は多いのではないでしょうか。

製品開発では、「起こりうる問題」を事前に予測し、優先順位をつけて対策することが重要です。しかし、問題は無数に考えられますよね。すべてに対策するのは現実的ではありません。

そこで登場するのが「FMEA(故障モード影響解析)」です。

- FMEA(故障モード影響解析)とは何か?

- 「故障モード」の考え方

- RPN(危険優先数)の計算方法

- 発生度・影響度・検出度の評価基準

- FMEAの作成手順

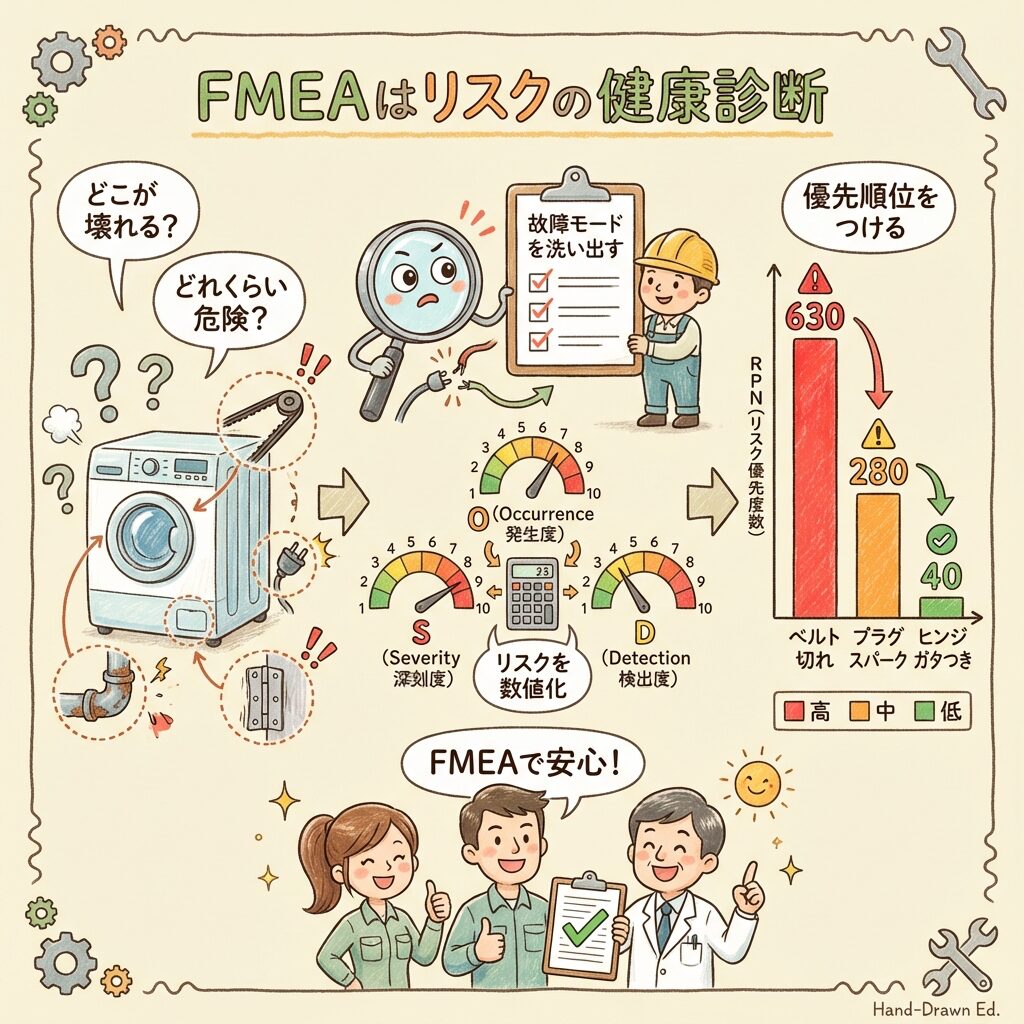

結論から言うと、FMEA(Failure Mode and Effects Analysis)とは「製品やプロセスで起こりうる故障を洗い出し、リスクを数値化して優先順位をつける手法」です。

イメージで言うと、「リスクの健康診断」のようなものです。人間ドックで「血圧が高い」「コレステロールが高い」と数値で示されるように、FMEAでは「このリスクは危険度が高い」と数値で示してくれます。

目次

FMEAとは?|リスクを「見える化」する手法

FMEAの定義と目的

FMEA(Failure Mode and Effects Analysis:故障モード影響解析)とは、製品やプロセスに潜む潜在的な故障モードを体系的に洗い出し、その影響とリスクを評価する手法です。

1960年代にアメリカの航空宇宙産業で開発され、今では自動車、電機、医療機器など幅広い業界で使われています。

① 故障の予測:「どこが」「どのように」壊れるかを事前に予測

② リスクの数値化:「どれくらい危険か」を数値で表現

③ 優先順位づけ:「どこから対策すべきか」を明確化

FMEAの2つの種類

FMEAには大きく分けて2つの種類があります。

| 種類 | 対象 | 目的 |

|---|---|---|

| 設計FMEA (DFMEA) |

製品の設計 | 設計段階で製品の故障モードを予測し、設計を改善する |

| 工程FMEA (PFMEA) |

製造工程 | 製造工程での不具合を予測し、工程を改善する |

この記事では、基本的な考え方として設計FMEAを中心に解説しますが、工程FMEAも同じ考え方で作成できます。

【QC検定1級】DR(デザインレビュー)とトラブル予測|設計段階で問題を防ぐ →

FMEAはDR(デザインレビュー)の事前準備として活用されます。DRの進め方も合わせて理解しておきましょう。

故障モードとは?|「どのように壊れるか」を考える

FMEAで最も重要な概念が「故障モード」です。これを正しく理解しないと、FMEAは作れません。

故障モードの定義

故障モード(Failure Mode)とは、部品やシステムが「どのように故障するか」を表す言葉です。

ポイントは、「結果」ではなく「状態」を表すことです。

💡 故障モードのイメージ

|

❌ これは故障モードではない

「エンジンがかからない」 (これは「結果」) |

✅ これが故障モード

「バッテリーが放電している」 (これは「状態」) |

代表的な故障モードの例

故障モードにはパターンがあります。代表的なものを覚えておきましょう。

|

🔩

機械部品 破損、摩耗、変形 緩み、固着、腐食 |

⚡

電気部品 断線、短絡、絶縁劣化 接触不良、過熱 |

💧

流体系 漏れ、詰まり、破裂 気泡混入、逆流 |

💻

ソフトウェア 誤動作、フリーズ データ消失、遅延 |

故障モード・原因・影響の関係

FMEAでは、「原因」→「故障モード」→「影響」の流れで考えます。

🔄 因果関係の流れ

原因

(なぜ起きる?)

→

故障モード

(どう壊れる?)

→

影響

(どうなる?)

具体例で見てみましょう。

|

原因 長期使用による 材料劣化 |

故障モード パッキンが ひび割れ |

影響 お湯が漏れて 火傷の危険 |

このように、故障モードを中心に「なぜ起きるか」と「どうなるか」を両方向に考えるのがFMEAの特徴です。

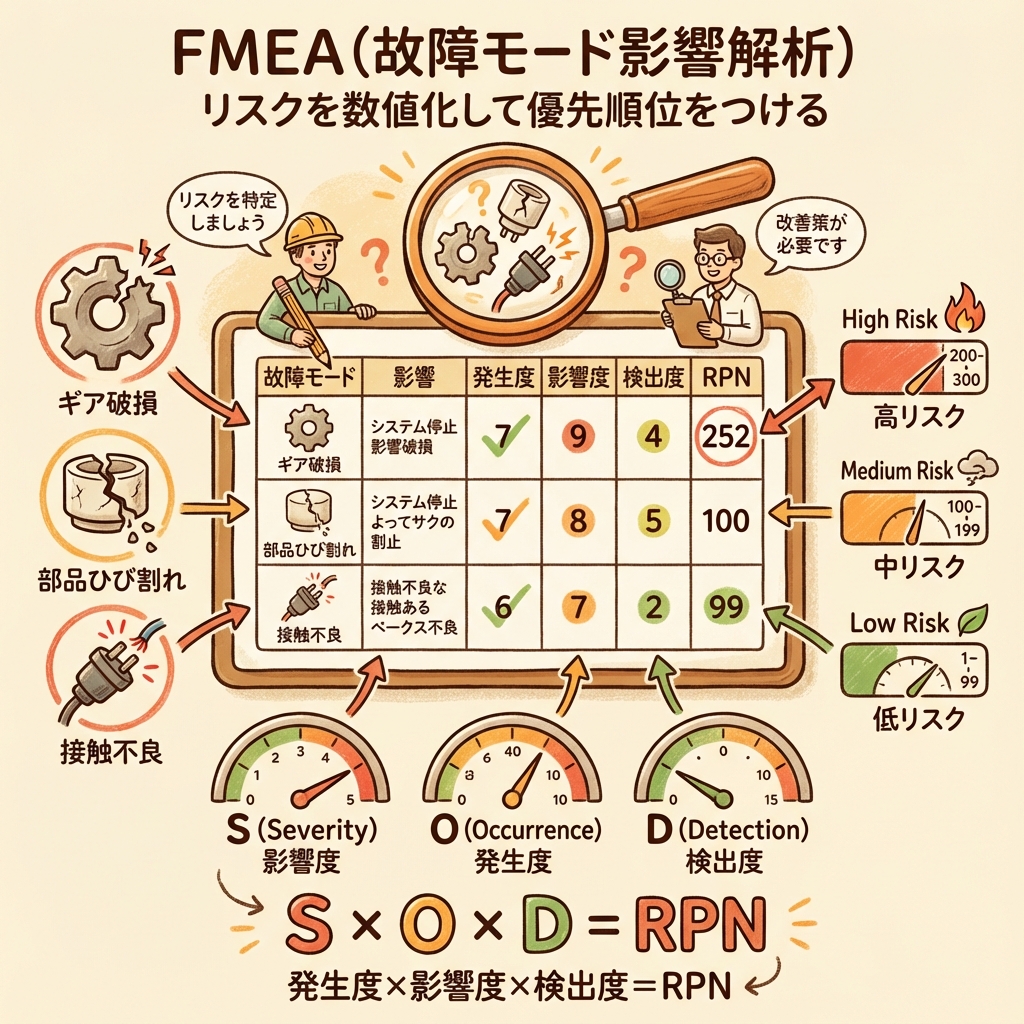

RPN(危険優先数)|リスクを数値化する魔法の公式

FMEAの最大の特徴は、リスクを数値化できることです。その数値がRPN(Risk Priority Number:危険優先数)です。

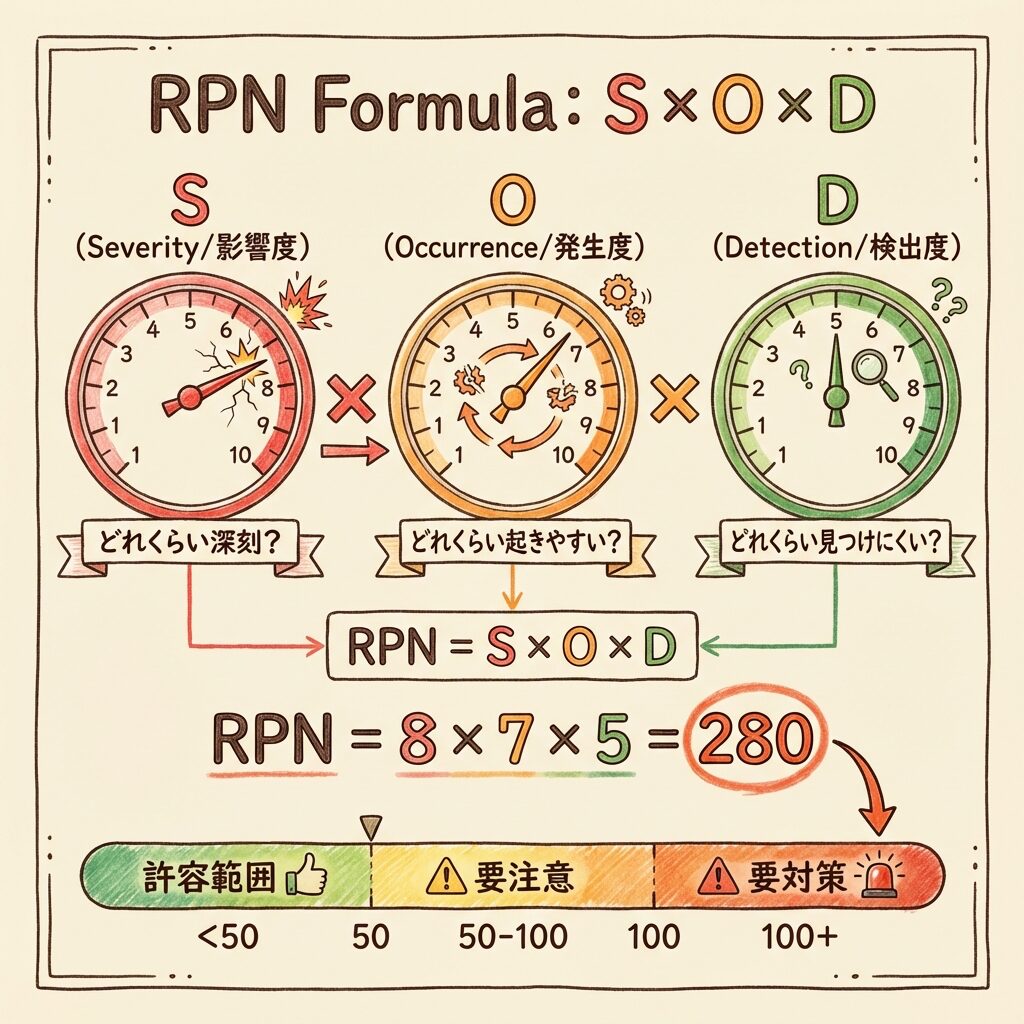

RPNの計算式

RPN = S × O × D

S(Severity):影響度(厳しさ)

O(Occurrence):発生度(起こりやすさ)

D(Detection):検出度(見つけにくさ)

それぞれ1〜10の10段階で評価し、掛け算します。RPNは最小1、最大1000になります。

S(影響度)|「どれくらい深刻か?」

影響度(Severity)は、故障が発生したときの影響の深刻さを評価します。

| 評点 | 影響の程度 | 具体例 |

|---|---|---|

| 10 | 致命的(警告なしで安全に影響) | ブレーキが効かない、火災発生 |

| 9 | 重大(警告ありで安全に影響) | 警告灯は点くが危険な状態 |

| 7-8 | 高い(機能喪失・性能低下大) | 製品が動作しない、修理必要 |

| 4-6 | 中程度(性能低下・不便) | 機能は使えるが性能が落ちる |

| 2-3 | 軽微(わずかな不便) | ほとんどの顧客は気づかない |

| 1 | 影響なし | 顧客は気づかない |

O(発生度)|「どれくらい起きやすいか?」

発生度(Occurrence)は、その故障モードがどれくらいの頻度で発生するかを評価します。

| 評点 | 発生頻度 | 目安(故障率) |

|---|---|---|

| 10 | 非常に高い | 2個に1個以上(≧1/2) |

| 7-9 | 高い | 20個に1個程度(1/20〜1/8) |

| 4-6 | 中程度 | 400個に1個程度(1/2000〜1/80) |

| 2-3 | 低い | 15,000個に1個程度 |

| 1 | ほぼ起きない | 150万個に1個以下 |

D(検出度)|「どれくらい見つけにくいか?」

検出度(Detection)は、故障が出荷前にどれくらい検出できるかを評価します。

検出度は、数値が高いほど「見つけにくい」(悪い)ことを意味します。

・検出度10=ほぼ検出できない(悪い)

・検出度1=確実に検出できる(良い)

| 評点 | 検出の可能性 | 具体例 |

|---|---|---|

| 10 | 検出ほぼ不可能 | 検査方法がない |

| 7-9 | 検出困難 | 目視検査のみ、検査漏れが多い |

| 4-6 | 中程度 | 抜取検査、たまに見逃す |

| 2-3 | 高い検出力 | 全数検査、自動検査 |

| 1 | ほぼ確実に検出 | 設計で防止済み、フールプルーフ |

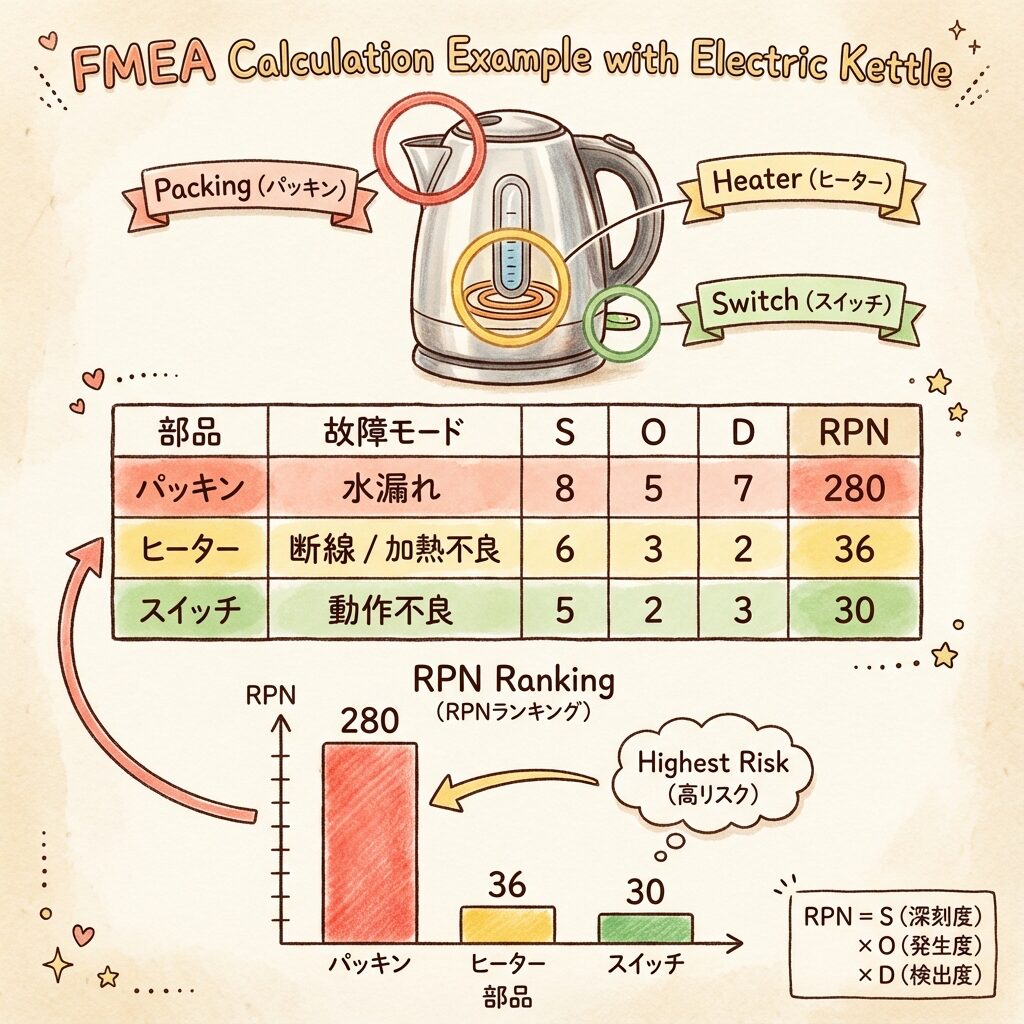

RPNの計算例|実際に計算してみよう

ここで、電気ポットを例にRPNを計算してみましょう。

例題:電気ポットのFMEA

| 部品 | 故障モード | 影響 | S | O | D | RPN |

|---|---|---|---|---|---|---|

| パッキン | ひび割れ | お湯漏れ→火傷 | 8 | 5 | 7 | 280 |

| ヒーター | 断線 | 沸騰しない | 6 | 3 | 2 | 36 |

| スイッチ | 接触不良 | 電源入らない | 5 | 2 | 3 | 30 |

パッキンのひび割れ:

RPN = S(8) × O(5) × D(7) = 280

→ RPNが最も高いので、最優先で対策が必要!

RPNの判断基準

RPNの値をどう判断するかは、企業や製品によって異なりますが、一般的な目安は次のとおりです。

|

🚨

RPN ≧ 100 要対策 優先的に対策を実施 |

⚠️

50 ≦ RPN < 100 要注意 対策を検討 |

✅

RPN < 50 許容範囲 現状維持でOK |

RPNだけで判断してはいけない場合

ただし、RPNだけで判断するのは危険な場合があります。

例:S=10、O=1、D=1 → RPN=10(低い)

RPNは低いですが、影響度が10(致命的)なので、対策が必要です。

人命に関わる故障は、発生頻度が低くても対策しなければなりません。

このため、最近のFMEAでは「S≧9の場合は、RPNに関係なく対策必須」というルールを設ける企業が増えています。

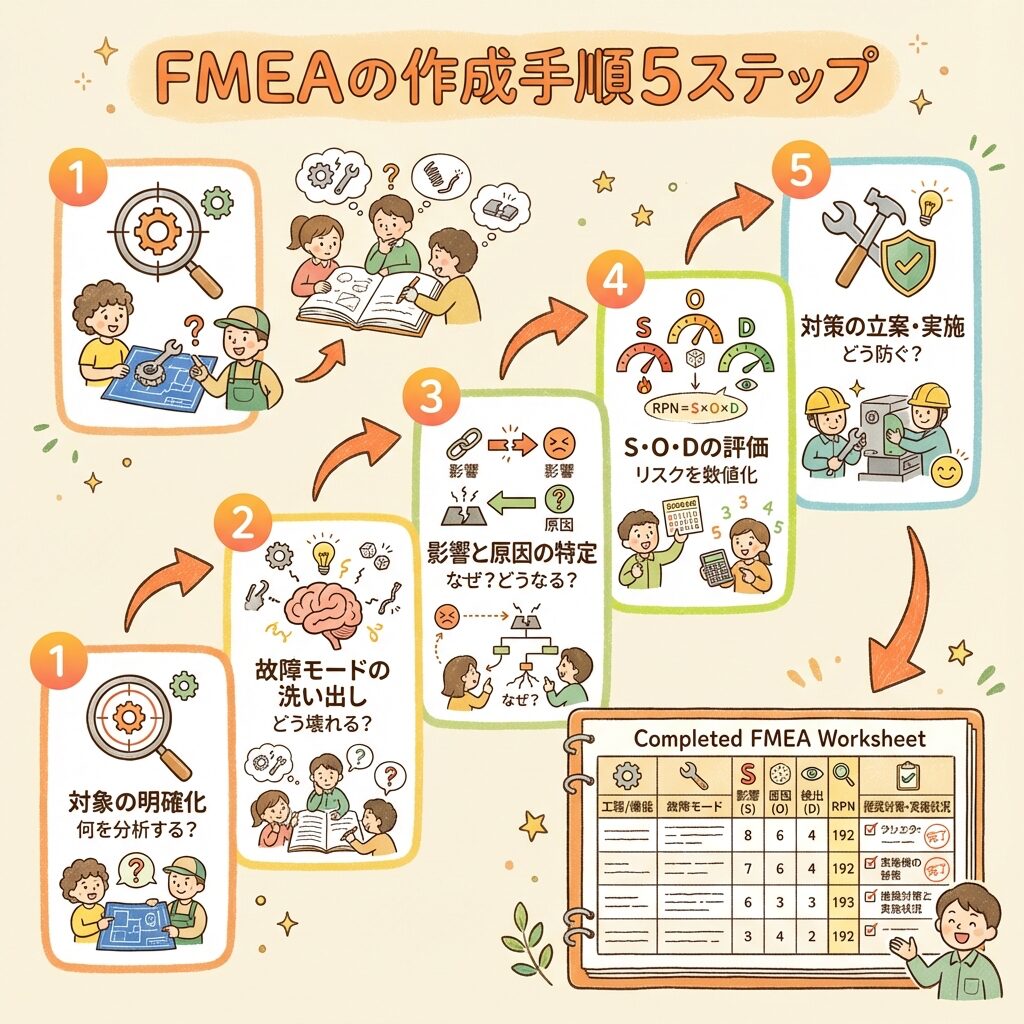

FMEAの作成手順|5つのステップ

ここからは、FMEAを実際に作成する手順を5つのステップで解説します。

ステップ①:対象の明確化

まず、FMEAを実施する対象範囲を明確にします。

- 対象製品・システム・プロセス

- 分析の目的(新規開発?設計変更?)

- 前提条件(使用環境、寿命など)

ステップ②:故障モードの洗い出し

部品やプロセスごとに、考えられる故障モードをすべて洗い出します。

- 過去のトラブル事例を参照する

- 類似製品のFMEAを参考にする

- ブレインストーミングで漏れをなくす

- 「破損、摩耗、変形、緩み、腐食…」などパターンで考える

ステップ③:影響と原因の特定

各故障モードについて、「影響(どうなる?)」と「原因(なぜ起きる?)」を特定します。

原因 → 故障モード → 影響

ステップ④:S・O・Dの評価とRPN算出

各故障モードについて、影響度(S)、発生度(O)、検出度(D)を評価し、RPNを計算します。

・複数人で評価し、偏りをなくす

・評価基準表を事前に作成しておく

・根拠を記録しておく(後で見直せるように)

ステップ⑤:対策の立案と実施

RPNが高い故障モードから優先的に対策を立案・実施します。

- S(影響度)を下げる:フェイルセーフ設計、安全装置の追加

- O(発生度)を下げる:材料変更、設計変更、工程改善

- D(検出度)を下げる:検査方法の追加、センサーの設置

対策後は再度S・O・Dを評価し、RPNが下がったことを確認します。

FMEAとFTAの違い

FMEAとよく比較される手法にFTA(故障の木解析)があります。両者の違いを理解しておきましょう。

| 項目 | FMEA | FTA |

|---|---|---|

| アプローチ | ボトムアップ (部品→システム) |

トップダウン (故障→原因) |

| 出発点 | 各部品の故障モード | トップ事象(最悪の結果) |

| 特徴 | 網羅的に故障を洗い出す | 原因の組み合わせを分析 |

| 出力 | RPN(数値) | 故障の木(図) |

FMEAは「部品から積み上げて」故障を予測し、FTAは「最悪の結果から遡って」原因を探ります。両者を組み合わせて使うことで、より効果的なリスク分析ができます。

まとめ|FMEA(故障モード影響解析)のポイント

この記事では、FMEA(故障モード影響解析)について解説しました。最後に、重要なポイントをまとめます。

- FMEAとは、故障モードを洗い出し、リスクを数値化して優先順位をつける手法

- 故障モードとは「どのように壊れるか」(結果ではなく状態)

- RPN = S × O × D(影響度×発生度×検出度)

- RPNが高いものから優先的に対策する

- ただし、S(影響度)が高い場合はRPNに関係なく対策が必要

- FMEAはボトムアップ、FTAはトップダウンのアプローチ

キーワード一覧

FMEA(Failure Mode and Effects Analysis)、故障モード影響解析、故障モード(Failure Mode)、RPN(Risk Priority Number)、危険優先数、影響度(Severity:S)、発生度(Occurrence:O)、検出度(Detection:D)、設計FMEA(DFMEA)、工程FMEA(PFMEA)、ボトムアップアプローチ、リスク評価、優先順位づけ

次に読むべき記事

FMEAでボトムアップのリスク分析を学んだら、次はトップダウンのアプローチ「FTA」を学びましょう。

【QC検定1級】FTA(故障の木解析)|トップダウンで原因を追究する手法 →

FTA(Fault Tree Analysis)は、「最悪の結果」から遡って原因を探る手法です。AND・ORの論理記号、カットセットの考え方まで詳しく解説しています。