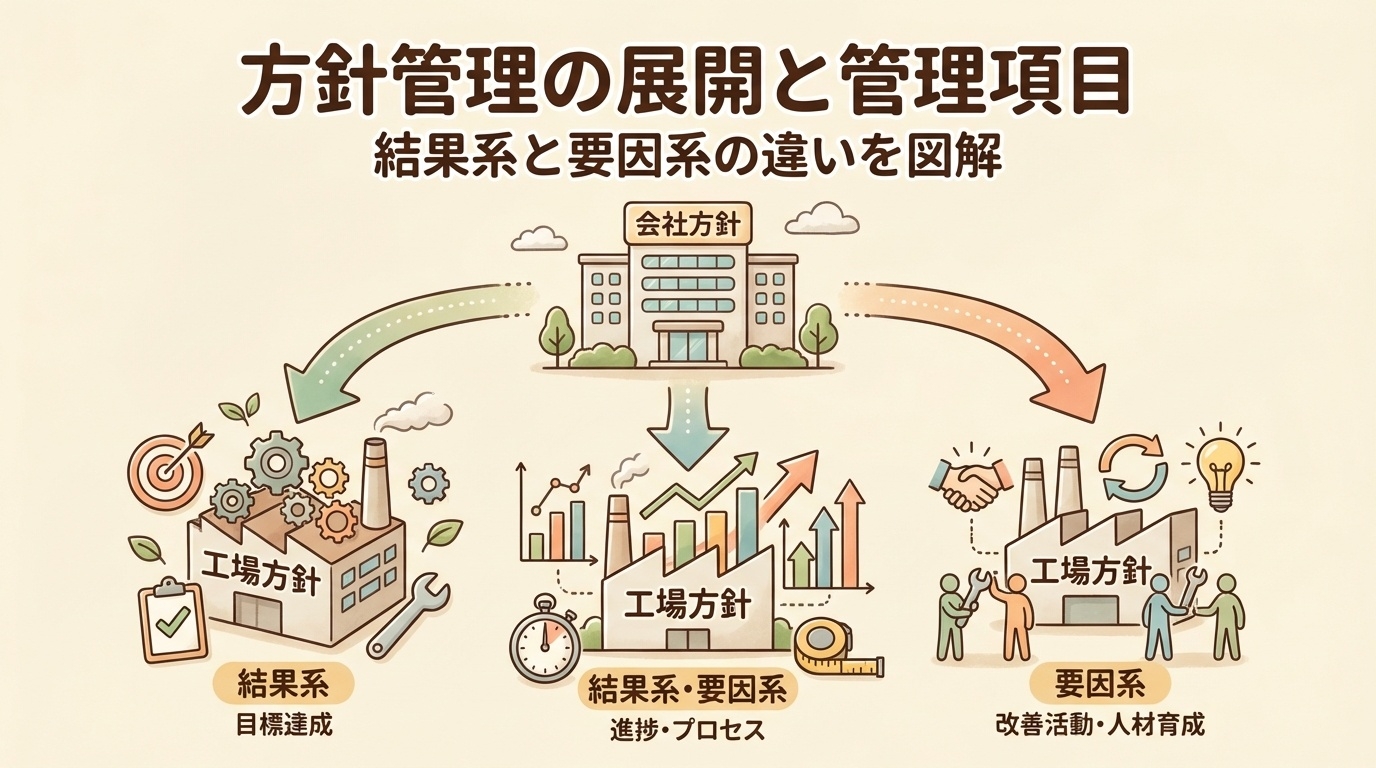

- 「結果系」と「要因系」の違いがイマイチわからない

- 方針管理の「すり合わせ」って具体的に何をするの?

- 達成度評価の設定方法がよくわからない

- QC検定1級の方針管理の問題が解けない

- 方針管理の展開(ブレイクダウン)の流れ

- 重点施策を策定するときに考慮すべき5つの要素

- 「結果系」と「要因系」の違いを川釣りの例えで完全理解

- 良い達成度評価の3つの条件

方針管理は、QC検定1級で頻出のテーマです。

特に「結果系」と「要因系」の違いは、言葉だけ覚えても問題が解けません。「なぜ2つに分けるのか?」という本質を理解することが大切です。

この記事では、方針管理の展開から管理項目の設定まで、イメージ図を使って徹底解説します。

目次

方針管理とは?|会社の目標を現場に届ける仕組み

方針管理とは、会社の方針を各部門・工場へ展開し、全社一丸となって目標を達成する仕組みです。

イメージとしては、「大きな滝が、いくつもの川に分かれて流れていく」ような感じです。

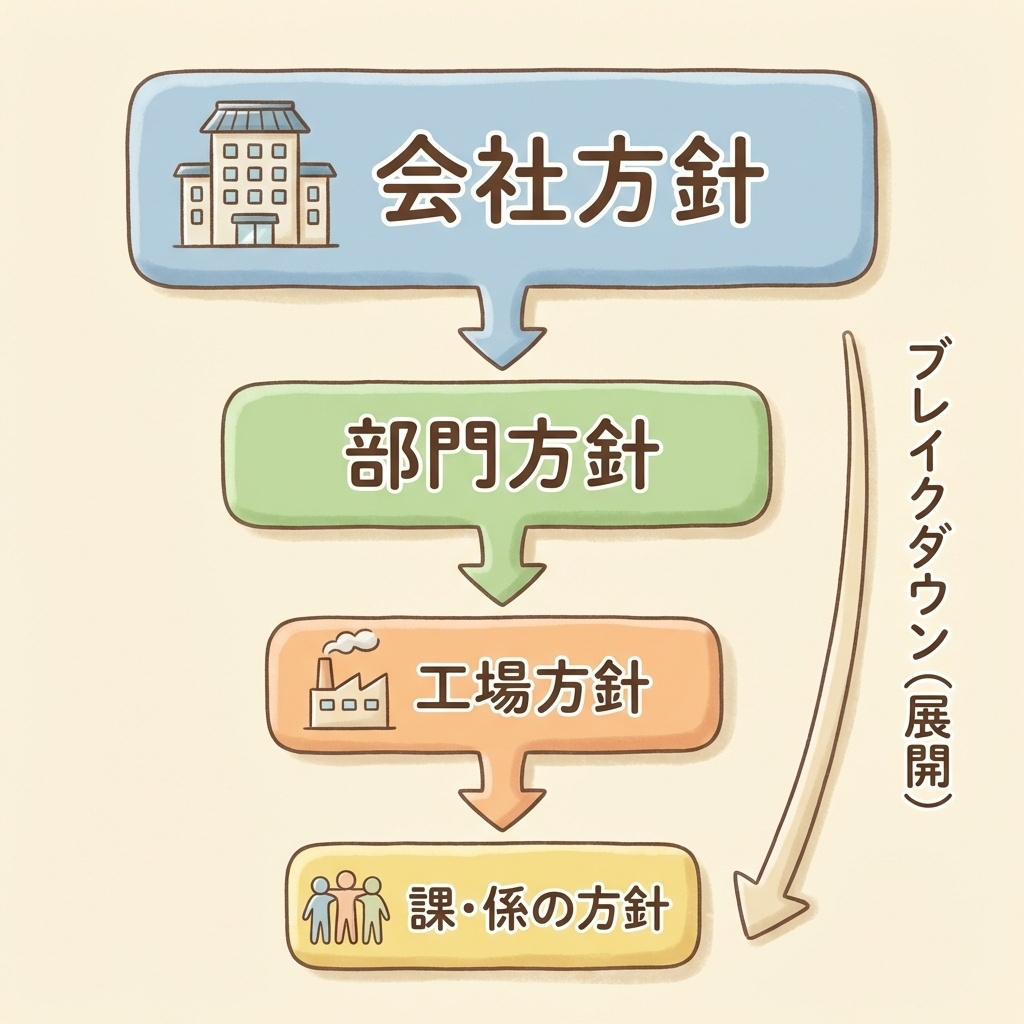

方針展開(ブレイクダウン)の流れ

方針は、以下のように上から下へ段階的に展開されていきます。

この展開プロセスを「ブレイクダウン」と呼びます。

ブレイクダウンは「分解」という意味。大きな目標を、各部門で実行可能な具体的な施策に分解していくイメージです。

工場方針を策定するときに考慮すべき5つの要素

ここで重要なのは、上位方針をそのまま受けるだけではダメということです。

各工場には、それぞれ固有の状況があります。会社方針を「丸コピー」しても、現場で実行できる方針にはなりません。

方針策定時に考慮すべき5つの要素

| 考慮すべき要素 | 内容 |

|---|---|

| ① 会社方針 | 上位から展開された方針(これがベース) |

| ② 各工場の課題 | その工場固有の問題点・改善すべき点 |

| ③ 環境与件の変化 | 市場環境、競合状況、法規制などの外部環境 |

| ④ 中期経営計画の展望 | 3〜5年先を見据えた将来計画 |

| ⑤ 前年度の反省 | 過去の実績と反省点 |

「会社方針だけでなく、各工場の【課題】を抽出する」という表現が頻出です。単に上位方針を受けるだけでは不十分、という点を押さえましょう。

「すり合わせ」とは何か?

方針展開では、上位と下位、部門間で「すり合わせ」を行います。

すり合わせには2つの方向があります:

- 縦のすり合わせ:トップダウン(上から下)とボトムアップ(下から上)の整合

- 横のすり合わせ:部門間・工場間の調整(例:A工場とB工場の計画整合)

「すり合わせ」は、歯車が噛み合うイメージ。上と下、左と右がうまく連携しないと、組織全体が動かないですよね。

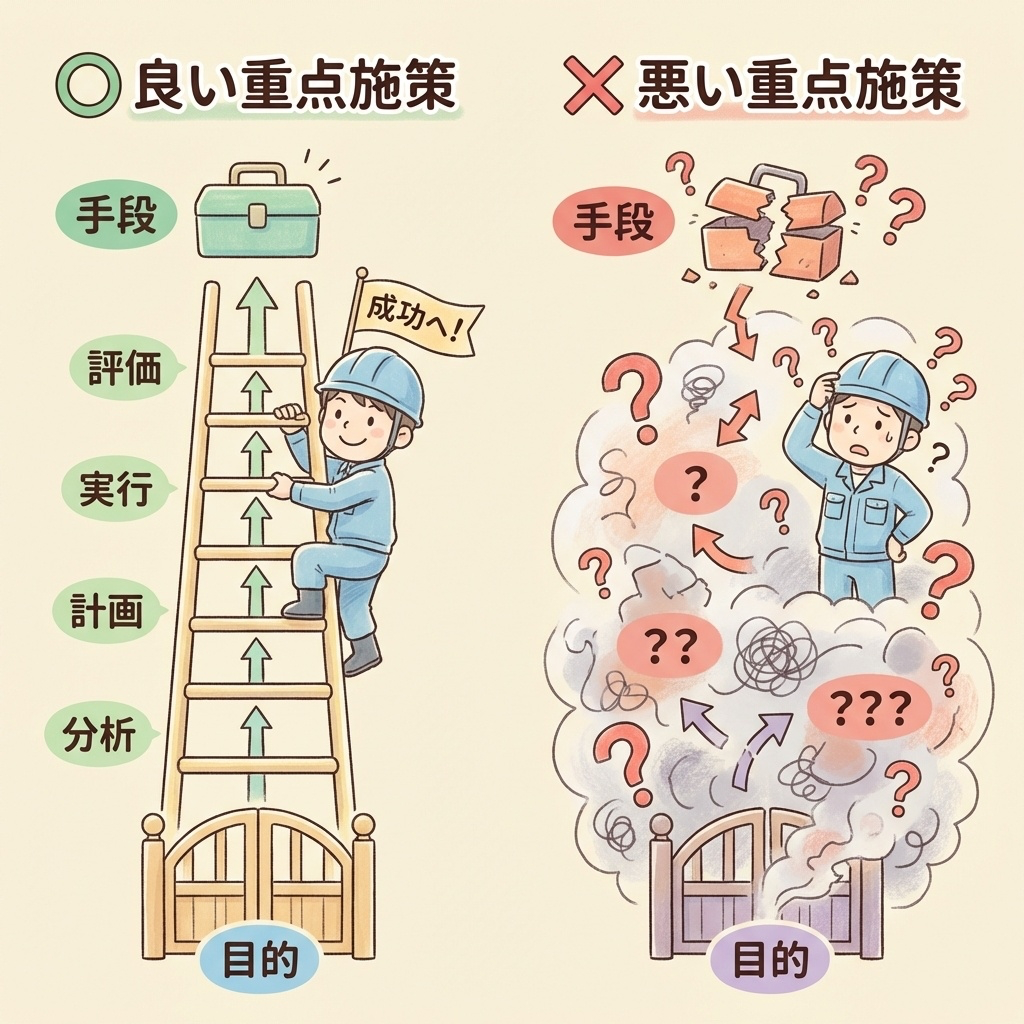

良い重点施策とは?|「手段が明確」であること

方針を具体化したものが「重点施策」です。

では、良い重点施策とはどのようなものでしょうか?

良い重点施策の条件

目的を達成するための「手段」が明確であること

言い換えると、「何をやればいいか」が具体的にわかることが重要です。

良い例と悪い例の比較

| ○ 良い重点施策 | × 悪い重点施策 |

|---|---|

| 品質クレームゼロを実現するため、出荷前検査の項目を20項目に拡充する | 品質を向上させる |

| 納期遅れ撲滅のため、週次進捗会議を毎週月曜に実施する | 納期を守るよう頑張る |

| 人材能力向上のため、QC検定3級を全員が取得する | スキルアップを図る |

「手段は明確だが、目的・目標が不明確」という選択肢も出てきます。目的と手段の両方が明確でなければ、良い重点施策とは言えません。

「結果系」と「要因系」の違い|川釣りで理解する

方針管理で最も重要な概念が、「結果系」と「要因系」の違いです。

これを川釣りに例えて説明しましょう。

川釣りで考える「結果」と「要因」

あなたが川で釣りをしているとします。

- 結果系:釣れた魚の数(=成果そのもの)

- 要因系:釣り竿の本数、エサの種類、釣りの技術(=成果に影響を与える要因)

「今日は3匹しか釣れなかった」という結果だけを見ても、なぜ釣れなかったのかはわかりませんよね。

「エサを変えてみよう」「場所を変えてみよう」という要因を把握しておくことで、改善につなげられるのです。

管理項目と点検項目の違い

| 分類 | 別名 | 意味 | 具体例 |

|---|---|---|---|

| 結果系 | 管理項目 | 結果として現れる指標 | 不良率、クレーム件数、売上高 |

| 要因系 | 点検項目 | 結果に影響を与えるプロセス指標 | 教育実施回数、点検回数、標準作成件数 |

結果系だけを見ていると、「不良率が悪化した」という事実はわかっても、なぜ悪化したのかがわかりません。要因系を併せて見ることで、「教育回数が減ったから」「点検をサボったから」と原因を特定できるのです。

結果系と要因系の因果関係

教育実施回数

標準作成件数

点検回数

不良率

クレーム件数

売上高

要因(プロセス)が結果(アウトカム)を生む

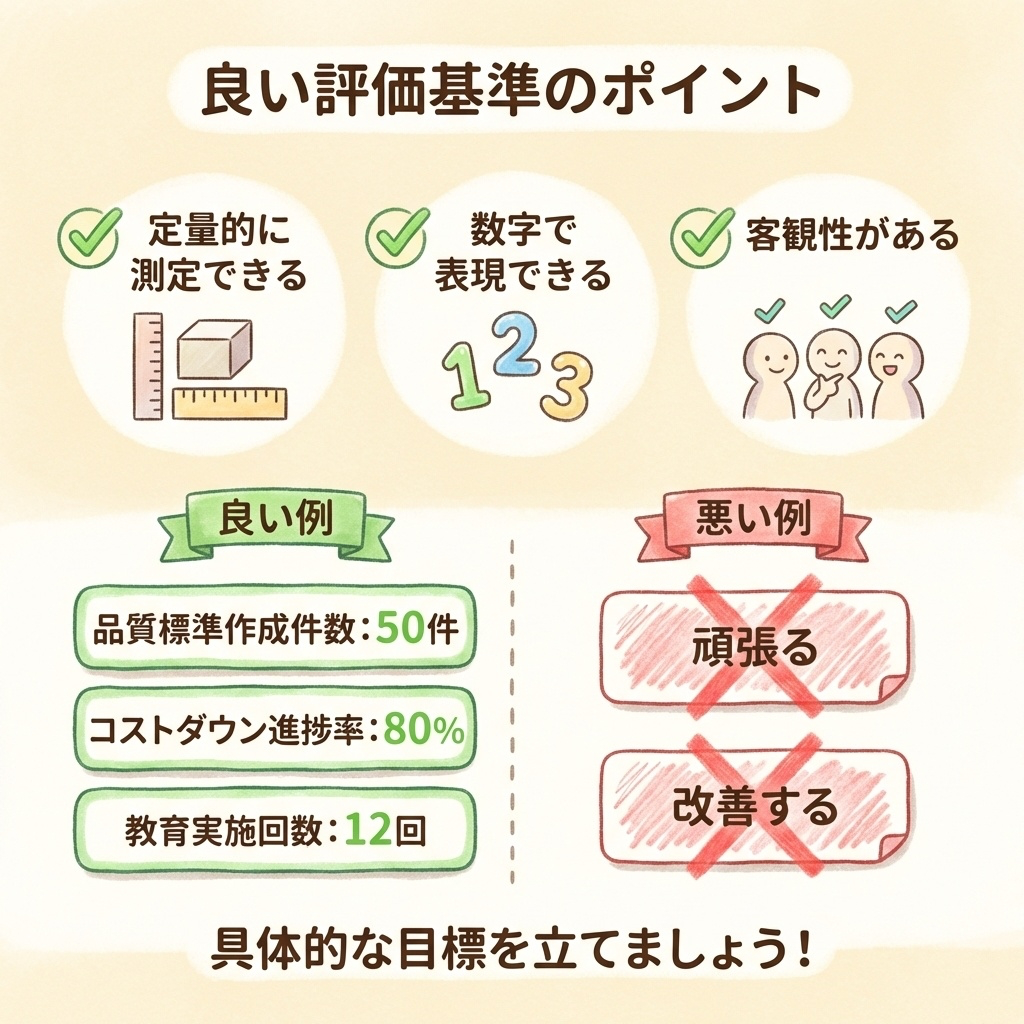

達成度評価の設定|「定量的に測定できる」が鉄則

重点施策を策定したら、次は「達成度評価」を設定します。

達成度評価とは、目標値と実績値を比較して、必要なアクションをとるための尺度です。

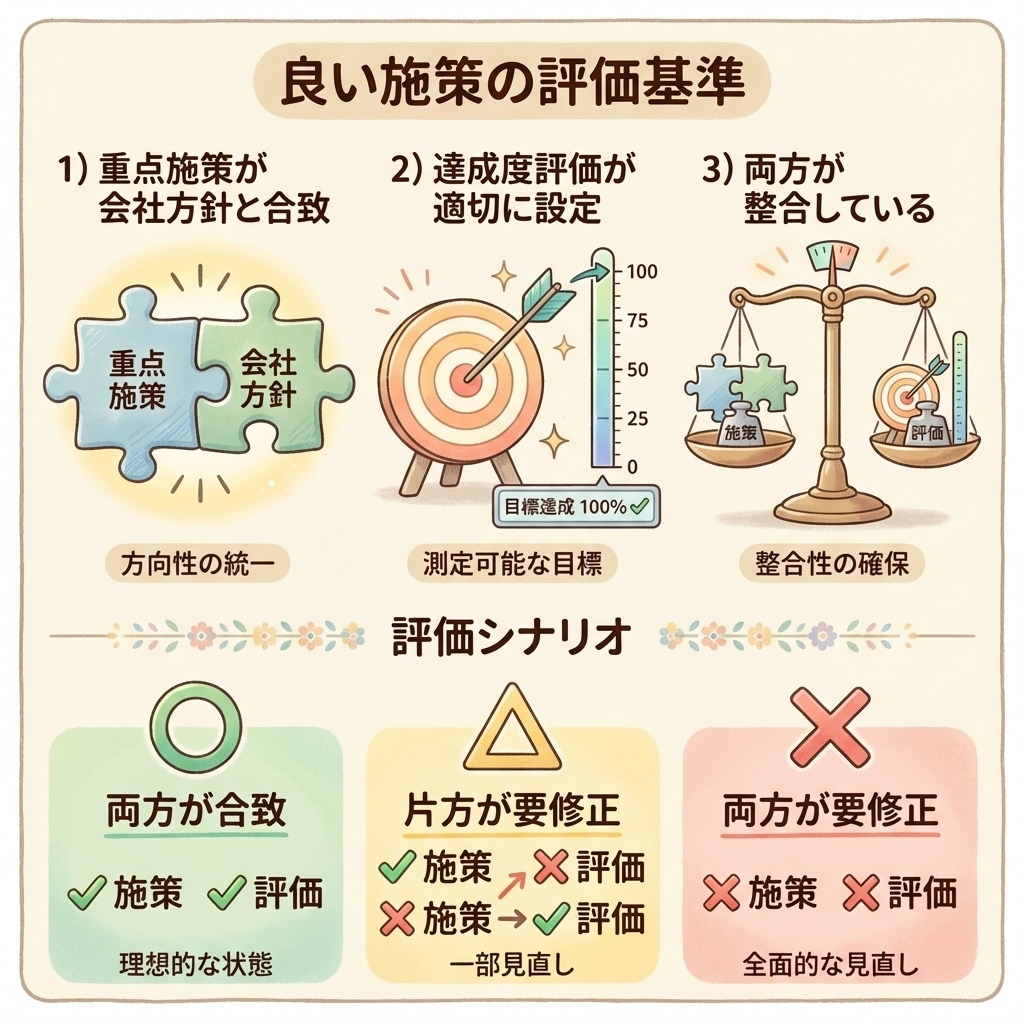

良い達成度評価の3つの条件

- ① 定量的に測定できること

- ② 数字で表現できること

- ③ 客観性があること

達成度評価の具体例

| 重点施策 | 達成度評価(定量的な指標) |

|---|---|

| 品質クレームゼロの実現 | 品質標準作成件数:50件 |

| コストダウン目標の達成 | コストダウン進捗率:80% |

| 納期遅れの撲滅 | 在庫管理システム作成日数:30日 |

| 人材能力の向上 | 教育実施回数:12回 |

| 災害ゼロ工場の実現 | 安全作業遵守率:100% |

「頑張る」「改善する」「努力する」などの曖昧な表現はNGです。数字で測れないものは、達成できたかどうか判断できません。

方針の妥当性をチェックする|3つの評価ポイント

策定した方針が適切かどうかは、以下の3つの観点でチェックします。

方針の妥当性チェックリスト

判定結果のパターン

| 判定 | 状況 | 対応 |

|---|---|---|

| ○ | 重点施策と達成度評価の両方が会社方針と合致 | そのまま実行 |

| △ | どちらか一方のみ見直しが必要 | 部分的に修正 |

| × | 重点施策と達成度評価の両方に見直しが必要 | 全面的に再策定 |

「策定した工場方針は【 】ということですか」という問いには、この3つの観点から判断します。両方OKなら「合致している」、どちらかがNGなら「見直しが必要」と答えます。

まとめ|方針管理の全体像

| 方針展開 | 会社方針 → 部門方針 → 工場方針 → 課・係の方針 |

| 考慮すべき要素 | 会社方針、各工場の課題、環境与件、中期計画、前年度の反省 |

| 良い重点施策 | 目的を達成するための手段が明確 |

| 結果系(管理項目) | 不良率、クレーム件数など(結果を測る) |

| 要因系(点検項目) | 教育回数、点検回数など(プロセスを測る) |

| 達成度評価の条件 | 定量的、数字で表現可能、客観性あり |

方針管理は、QC検定1級で毎回のように出題される重要テーマです。

特に「結果系」と「要因系」の違いは、川釣りの例えで覚えておくと、試験本番でも迷わず解けるようになりますよ。

📚 次に読むべき記事

方針展開の詳細プロセスと「すり合わせ」の具体的な方法を解説

方針管理をPDCAサイクルで回す具体的な運用方法を解説

達成度評価の詳細な方法と、反省を次年度に活かす手法を解説