🌱 こんな疑問を持っていませんか?

- 「品質保証って、製造の検査だけじゃダメなの?」

- 「設計段階でやるべき品質活動って何?」

- 「製品ライフサイクル全体で品質を保証する…ってどういう意味?」

- 「QC検定1級で『ゆりかごから墓場まで』って出てきたけど、何を覚えればいいの?」

📖 この記事でわかること

- 製品ライフサイクル全体での品質保証の考え方

- 企画〜廃棄までの6つのフェーズと各フェーズの品質活動

- 「源流管理」と「後工程はお客様」の本質

- 各フェーズで使う品質手法(FMEA、DR、QFDなど)とのつながり

「品質保証」と聞くと、完成品を検査してOK・NGを判定する…そんなイメージを持っていませんか?実は、それは品質保証のほんの一部に過ぎません。

現代の品質保証は、製品が生まれる前(企画段階)から、お客様が使い終えて処分するまで(廃棄段階)の全体を見渡す視点が必要とされています。この考え方を「製品ライフサイクル全体での品質保証」といいます。

☕ たとえば、こう考えてみてください

赤ちゃんが生まれてから大人になるまで、健康診断を受けたり、予防接種を打ったり、病気になったら治療したりしますよね。そして、高齢になってもケアを続けます。これと同じで、製品も「生まれてから役目を終えるまで」ずっと品質をケアする必要があるのです。この考え方を「ゆりかごから墓場まで」と表現します。

目次

🌍 製品ライフサイクルとは?〜全体像を把握する〜

製品ライフサイクルとは、製品が企画されてから廃棄されるまでの一連の流れを指します。一般的に、次の6つのフェーズに分けて考えます。

| フェーズ | 主な活動 | キーワード |

|---|---|---|

| ① 企画 | 顧客ニーズの把握、コンセプト設計 | QFD、VOC |

| ② 設計・開発 | 図面作成、試作、設計審査 | DR、FMEA、FTA |

| ③ 製造・調達 | 部品調達、工程管理、検査 | SPC、QC工程表 |

| ④ 販売・出荷 | 出荷検査、物流、販売 | 出荷判定、トレーサビリティ |

| ⑤ 使用・保守 | アフターサービス、修理、顧客対応 | クレーム分析、PL対応 |

| ⑥ 廃棄・リサイクル | 環境配慮設計、リサイクル対応 | DfE、LCA |

この6つのフェーズすべてで、適切な品質活動を行うこと。それが「製品ライフサイクル全体での品質保証」の本質です。

🌊 源流管理〜問題は「上流」で防ぐ〜

製品ライフサイクル全体での品質保証を理解する上で、絶対に押さえておきたい概念が「源流管理」です。

🏔️ 川の流れで考えてみましょう

川が汚れていたら、どこをきれいにしますか?河口(下流)でいくらゴミを拾っても、上流から次々と汚れが流れてきたら意味がありませんよね。汚れの原因は「源流(上流)」で取り除くのが効率的です。

品質も同じです。製造段階(下流)で不良を発見して選別するより、企画・設計段階(上流)で問題を防ぐ方がはるかに効率的で、コストも安い。これが源流管理の考え方です。

なぜ上流で対策するとコストが安い?

これは「1:10:100の法則」として知られています。不良を発見・対策するコストは、フェーズが進むほど指数関数的に増大します。

| 発見フェーズ | 相対コスト | 具体例 |

|---|---|---|

| 設計段階 | 1 | 図面の修正だけで済む |

| 製造段階 | 10 | 金型修正、ライン停止 |

| 市場(出荷後) | 100 | リコール、ブランドイメージ低下 |

🤝 後工程はお客様〜次の人のために品質を作る〜

もう一つの重要な概念が「後工程はお客様」という考え方です。

👨🍳 料理のリレーで考えてみましょう

レストランの厨房で、下ごしらえ担当が野菜をテキトーに切ったら、次の調理担当は困りますよね。「自分の後に作業する人」を「お客様」だと思って丁寧に仕事をする。この精神がすべてのフェーズに求められます。企画→設計→製造→販売…と、各フェーズが次のフェーズのために品質を作り込むことで、最終的に本当のお客様に高品質な製品が届くのです。

💡 覚えておきたいポイント

- 源流管理:問題は上流(企画・設計)で防ぐ方が効率的

- 後工程はお客様:次の工程の人を「お客様」として品質を作る

- 両方の視点を持つことで、ライフサイクル全体の品質が向上する

📋 各フェーズの品質活動〜何をすべきかを知る〜

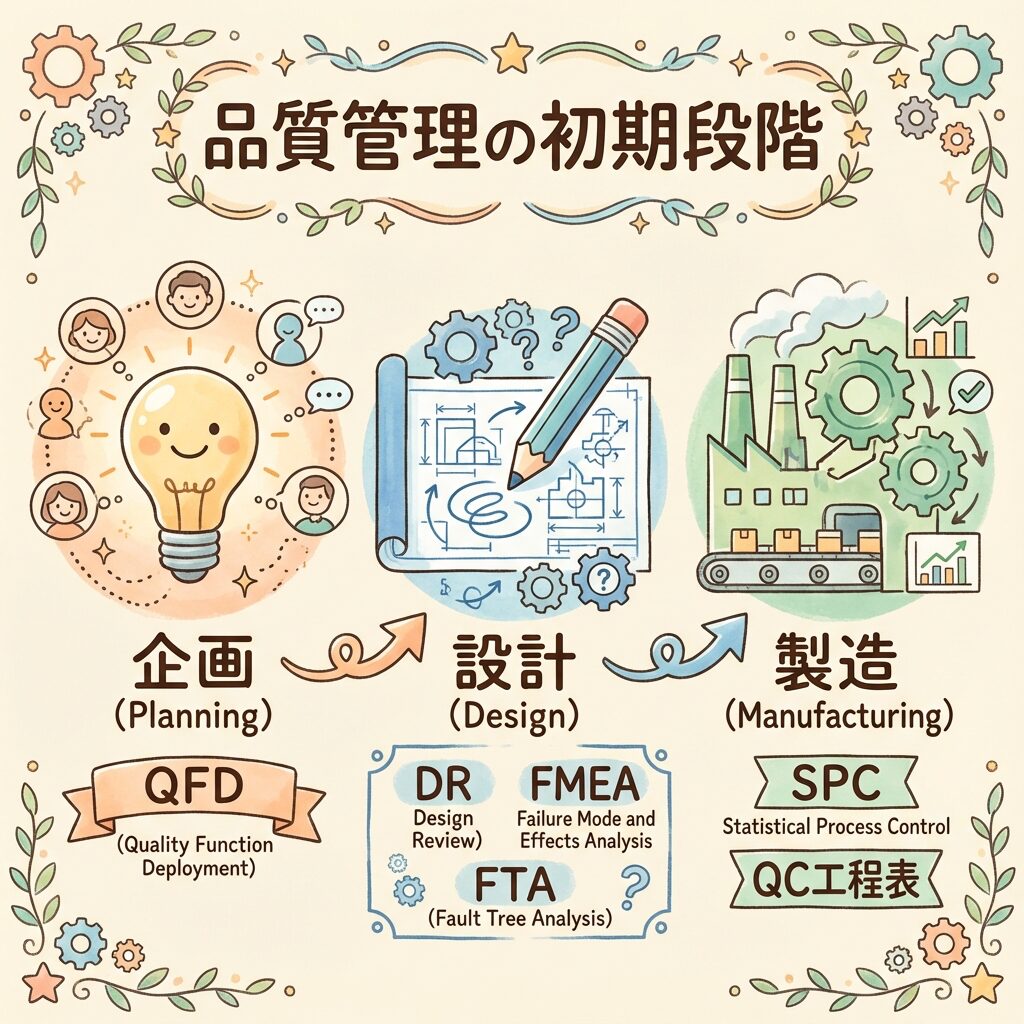

ここからは、6つのフェーズそれぞれで行うべき品質活動を具体的に見ていきましょう。まずは上流の3フェーズ(企画・設計・製造)からです。

① 企画フェーズ〜顧客の声を正しくつかむ〜

企画フェーズは製品の方向性を決める最も重要な上流工程です。ここで「何を作るか」を間違えると、その後のすべてが無駄になりかねません。

🎯 企画フェーズの主要活動

| 顧客ニーズの把握(VOC) | アンケート、インタビュー、市場調査で「本当に欲しいもの」を探る |

| 品質機能展開(QFD) | 顧客の声を設計仕様に変換する「品質の家」を作成 |

| コンセプト設計 | 製品の基本的な方向性とターゲット顧客を明確化 |

② 設計・開発フェーズ〜品質を図面に作り込む〜

設計・開発フェーズは、企画で決めたコンセプトを具体的な図面・仕様に落とし込む段階です。源流管理の観点から、ここでの作り込みが品質の8割を決めると言われています。

📐 設計・開発フェーズの主要活動

| デザインレビュー(DR) | 設計の各段階で多角的な視点からレビューを実施 |

| FMEA(故障モード影響解析) | 起こりうる故障を事前に洗い出し、リスクを数値化 |

| FTA(故障の木解析) | 重大事象からトップダウンで原因を追究 |

| 試作・評価 | 実物で設計の妥当性を確認 |

③ 製造・調達フェーズ〜設計通りに作る力〜

製造・調達フェーズは、設計図面を実際の製品として具現化する段階です。いくら設計が良くても、製造でバラつきが出れば品質は確保できません。

🏭 製造・調達フェーズの主要活動

| QC工程表の作成 | 各工程の管理点・管理方法を明確化 |

| SPC(統計的工程管理) | 管理図を使って工程の安定性を監視 |

| 受入検査 | 調達部品の品質を確認 |

| 工程FMEA(PFMEA) | 製造工程で起こりうる問題を事前に分析 |

④ 販売・出荷フェーズ〜品質を確認して届ける〜

販売・出荷フェーズは、製品をお客様の手に届ける最後の関門です。ここで問題を見逃すと、市場クレームにつながります。

📦 販売・出荷フェーズの主要活動

| 出荷検査 | 製品が仕様を満たしているか最終確認 |

| 出荷判定 | 責任者が出荷可否を決定 |

| トレーサビリティ | 製品の製造履歴を追跡できる仕組み |

| 物流品質 | 輸送中の破損・劣化を防止 |

⑤ 使用・保守フェーズ〜お客様と共に品質を守る〜

使用・保守フェーズは、製品がお客様の手元で使われている期間です。アフターサービスや顧客対応を通じて、品質を維持し、次の開発にフィードバックします。

🛠️ 使用・保守フェーズの主要活動

| クレーム対応 | 顧客からの不満・苦情に迅速に対応 |

| クレーム分析 | パレート図などで真因を分析し、再発防止 |

| PL(製造物責任)対応 | 製品起因の事故に対する法的責任への対応 |

| アフターサービス | 修理、メンテナンス、部品供給 |

⑥ 廃棄・リサイクルフェーズ〜最後まで責任を持つ〜

廃棄・リサイクルフェーズは、製品の「役目を終えた後」の品質です。環境への配慮が求められる現代では、このフェーズがますます重要になっています。

♻️ 廃棄・リサイクルフェーズの主要活動

| DfE(環境配慮設計) | 設計段階からリサイクルしやすい構造を検討 |

| LCA(ライフサイクルアセスメント) | 製品の一生を通じた環境負荷を評価 |

| RoHS対応 | 有害物質の使用制限 |

| リサイクル体制 | 使用済み製品の回収・再資源化 |

🌍 「ゆりかごから墓場まで」の本当の意味

製品の品質保証は「製品を作って終わり」ではありません。お客様が製品を使い終えて処分するところまで、さらには地球環境への影響まで考える。それが現代の品質保証に求められる姿勢です。最近では、リサイクルした素材を使って次の製品を作る「サーキュラーエコノミー(循環経済)」の考え方も広まっています。

📝 この記事のまとめ

🎯 押さえておきたいポイント

- 製品ライフサイクル全体での品質保証とは、企画から廃棄までの6フェーズすべてで品質を保証する考え方

- 源流管理:問題は上流(企画・設計)で防ぐ方が効率的でコストも安い(1:10:100の法則)

- 後工程はお客様:次の工程の人を「お客様」として品質を作り込む

- 各フェーズには専門的な品質手法がある(QFD、DR、FMEA、FTA、SPC、など)

- 廃棄・リサイクルまで含めた「ゆりかごから墓場まで」の視点が現代では重要

🔑 この記事のキーワード

製品ライフサイクル 品質保証 源流管理 後工程はお客様 ゆりかごから墓場まで 1:10:100の法則 DfE LCA

6フェーズの品質活動一覧

| フェーズ | 目的 | 主な手法 |

|---|---|---|

| ① 企画 | 何を作るかを決める | VOC、QFD |

| ② 設計・開発 | どう作るかを決める | DR、FMEA、FTA |

| ③ 製造・調達 | 設計通りに作る | SPC、QC工程表、PFMEA |

| ④ 販売・出荷 | 品質を確認して届ける | 出荷検査、トレーサビリティ |

| ⑤ 使用・保守 | 品質を維持する | クレーム分析、PL対応 |

| ⑥ 廃棄・リサイクル | 環境への責任を果たす | DfE、LCA、RoHS |

📚 関連記事一覧

🚪 次に読むべき記事

「製品ライフサイクル全体での品質保証」の全体像が見えてきましたか?次は、初期流動管理について学びましょう。新製品を量産立ち上げする際の「特別管理期間」の考え方を解説しています。

【QC検定1級】初期流動管理|量産立ち上げを成功させる →

🌱 QC検定1級合格に向けて、着実に知識を積み重ねていきましょう!

「ゆりかごから墓場まで」の視点を持てば、品質保証の全体像が見えてきます。