目次

💭 こんな疑問、ありませんか?

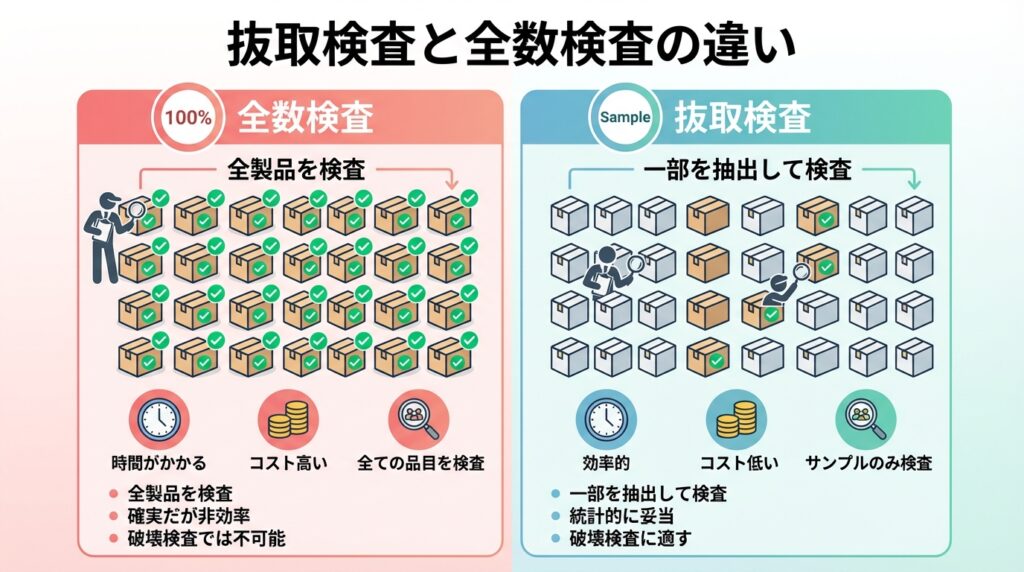

「抜取検査って何?全数検査と何が違うの?」

「なぜ全部調べないの?」

「どうやって合格・不合格を判定するの?」

✅ この記事を読めば、抜取検査の基本が完璧に理解できます!

🎯 抜取検査とは?

抜取検査(サンプリング検査)とは、製品のまとまり(ロット)から一部だけを抜き取って検査し、その結果からロット全体の合否を判定する検査方法です。

🍙 分かりやすい例

あなたがおにぎり工場で働いているとして、1000個のおにぎりを納品するとき…

- 全数検査: 1000個すべてを試食して確認する → 現実的ではない😅

- 抜取検査: 20個だけランダムに選んで試食し、「このロットは問題ないか」を判断する → 実用的!✅

つまり、「一部を調べることで、全体の品質を推測する」のが抜取検査の基本的な考え方です。

📖 重要な用語

📚 関連記事

🤔 なぜ全数検査しないの?

「全部調べた方が確実なのに、なぜ一部だけ調べるの?」と思いますよね。

それには、3つの大きな理由があります。

💰 理由①: コストが高すぎる

全数検査は、すべての製品を調べるため、膨大な人件費や設備費がかかります。

💡 具体例

1000個の製品を1個あたり1分かけて検査すると…

1000分 = 約16時間もかかります!

抜取検査なら20個だけなので20分で済みます。

⏱ 理由②: 時間がかかりすぎる

製造ラインでは、素早く検査して次の工程に進む必要があります。全数検査では時間がかかりすぎて、生産スピードが落ちてしまいます。

🔨 理由③: 破壊検査では不可能

破壊検査とは、製品を壊して調べる検査のことです。

🔨 破壊検査の例

- 強度試験: 製品に力を加えて、どれくらいで壊れるか調べる

- 耐久試験: 製品を限界まで使って、どれくらい持つか調べる

- 味覚試験: 食品を食べて味を確認する

これらの検査を全数で行うと、すべての製品が壊れてしまい、出荷できる製品がゼロになります!😱

📌 結論

だからこそ、統計的に一部を抜き取ることで、全体の品質を判定する手法が必要になるわけです。

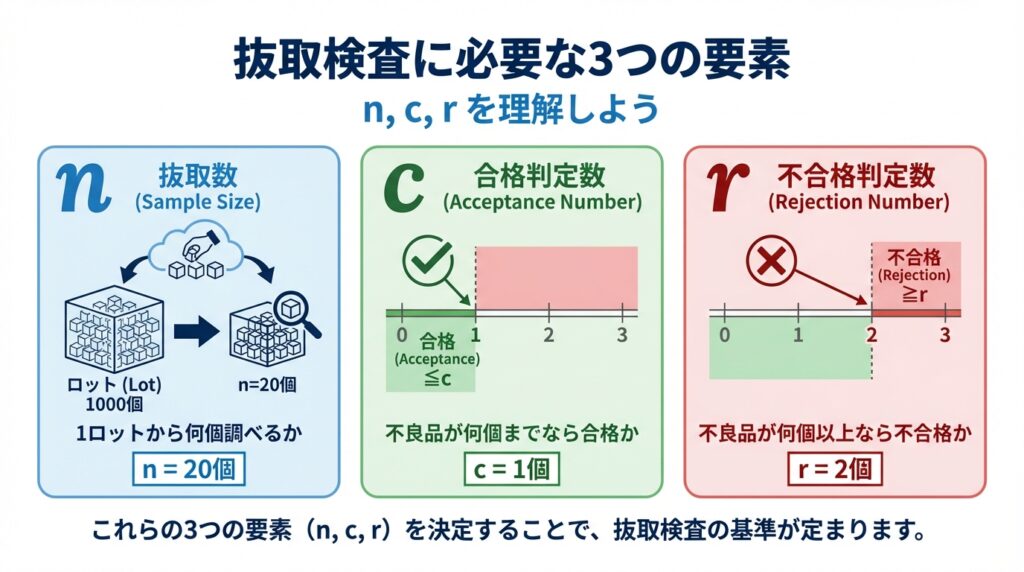

📊 抜取検査に必要な3つの要素

抜取検査を行うには、次の3つの要素を事前に決めておく必要があります。

🔢 3つの要素: n, c, r

💡 具体例: n=20, c=1 の場合

20個のサンプルを調べて…

- 不良品が0個 or 1個 → ✅ 合格

- 不良品が2個以上(r=2) → ❌ 不合格

📚 詳しく学ぶ

🔍 抜取検査の2つのタイプ

抜取検査は、どうやって判定するかによって、大きく2つのタイプに分けられます。

📊 計数抜取検査と計量抜取検査

🔢 計数抜取検査(数えるタイプ)

計数抜取検査は、製品を「合格」か「不合格」に分類して、不良品の個数を数える方法です。

📋 具体例

- 傷の検査: 傷がある→不良、傷がない→合格

- 動作確認: 動く→合格、動かない→不良

- 外観検査: 見た目がOK→合格、NGなら不良

→ 結果は「20個中2個が不良」のように個数で表されます。

📏 計量抜取検査(測るタイプ)

計量抜取検査は、製品を測定器で測って、その数値で判断する方法です。

📋 具体例

- 寸法測定: 長さ50.2mm(規格: 50±0.5mm) → 合格

- 重量測定: 重さ102.3g(規格: 100±5g) → 合格

- 温度測定: 温度25.4°C(規格: 20〜30°C) → 合格

→ 結果は「平均50.2mm、標準偏差0.15mm」のように数値で表されます。

💡 どちらを使う?

- 数えられる(良い/悪いで判断できる) → 計数抜取検査

- 測れる(測定値がある) → 計量抜取検査

📚 詳しく学ぶ

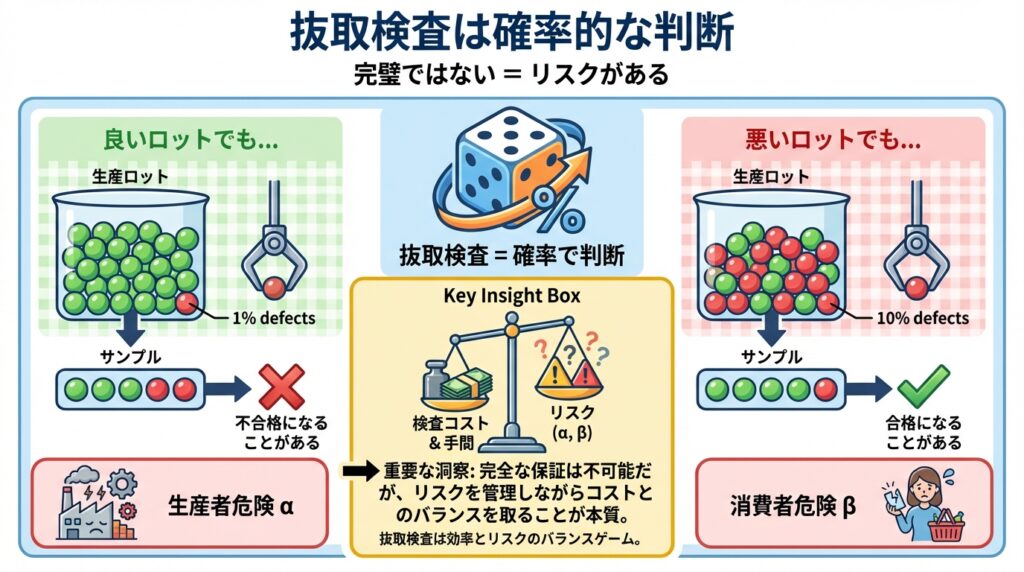

⚠️ 抜取検査の本質: 確率的な判断

ここまで読んで、「抜取検査って便利だな!」と思ったかもしれませんが、実は重要な注意点があります。

🎲 抜取検査は完璧ではない

抜取検査は確率的な判断を前提としています。

つまり、「完璧に正しい判断」ではなく、「統計的に正しそうな判断」をしているのです。

⚠️ 2つの間違いが起こる可能性

間違い①: 良いロットを不合格にしてしまう

本当は良いロット(不良率1%)なのに、たまたまサンプルに不良品が多く混ざって、不合格になってしまうことがあります。

→ これを「生産者危険(α)」と呼びます。通常5%程度。

間違い②: 悪いロットを合格にしてしまう

本当は悪いロット(不良率10%)なのに、たまたまサンプルに不良品が入らず、合格になってしまうことがあります。

→ これを「消費者危険(β)」と呼びます。通常10%程度。

💡 なぜこうなる?

ロット全体は1000個あるのに、検査するのはたった20個。

サンプルだけでは全体を100%正確に反映できないため、このような間違いが起こり得ます。

✅ リスクとメリットのバランス

🎯 大切なポイント

- 抜取検査には必ずリスク(α, β)がある

- αとβは完全にゼロにできない

- サンプル数(n)を増やせばリスクは減るが、コストは増える

- コストとリスクのバランスを考えて、適切な検査方式を選ぶことが大切

📌 初心者へのアドバイス

「完璧ではないけれど、コストと時間を大幅に削減できる実用的な方法」と理解しておけばOKです!

実務では、リスクを許容できる範囲に抑えることが重要です。

📚 詳しく学ぶ

📚 まとめ

✅ この記事のポイント

- 抜取検査とは?

ロットから一部を抜き取って検査し、全体の合否を判定する方法 - なぜ全数検査しない?

コスト・時間がかかりすぎる。破壊検査では不可能。 - 3つの要素(n, c, r)

抜取数n、合格判定数c、不合格判定数r=c+1を事前に決める - 2つのタイプ

計数抜取検査(数える)と計量抜取検査(測る) - 確率的判断

完璧ではない。リスク(α, β)が必ず存在する。

📚 次に読むべき記事

🔰 抜取検査の基礎をさらに深める

📊 OC曲線と危険率を理解する

⚙️ 実務で使える知識

💬 質問・コメント大歓迎です!

「この部分がよく分からない」「実際の現場ではどうなの?」など、お気軽にコメント欄で質問してください。できる限りお答えします!