検査方式の設計とは?

抜取検査において、「何個抜き取って(n)、何個までなら不良があっても合格にするか(c)」を

2つの想定品質レベル(P₀とP₁)と、2つの判定ミスの確率(αとβ)に基づいて決めることです。

まずは4つのキーワードをかんたんに整理!

| 記号 | 名前 | 意味(やさしい表現) |

|---|---|---|

| P₀ | 良いロットの不良率 | 「これくらいならOKとしたい品質」 |

| P₁ | 悪いロットの不良率 | 「これ以上ならNGにしたい品質」 |

| α | 生産者危険 | 「P₀のロットを誤って不合格にする確率」 |

| β | 消費者危険 | 「P₁のロットを誤って合格にする確率」 |

例えば・・・

あなたは部品を検査しています。

このとき、検査ルールを下記のように設計したいとします。

設計目標

- 不良率が 1%(P₀) くらいの「良いロット」は、95%以上の確率で合格させたい(=α ≤ 0.05)

- 不良率が 7%(P₁) くらいの「悪いロット」は、90%以上の確率で不合格にしたい(=β ≤ 0.10)

これが検査設計の出発点です。

そのためにやること

この条件を満たすように、

- n:何個抜き取るか

- c:不良が何個までなら合格とするか

をシミュレーションで探していきます。

例:n = 80, c = 2 の場合

この設計だと…

- 不良率 P₀ = 1% のロット → 合格率 ≈ 95%(α ≈ 0.05)

- 不良率 P₁ = 7% のロット → 合格率 ≈ 10%(β ≈ 0.10)

👉 この組み合わせ(n=80, c=2)は、

ちょうど上の「P₀・P₁・α・β」の条件を満たすので、良い設計となります。

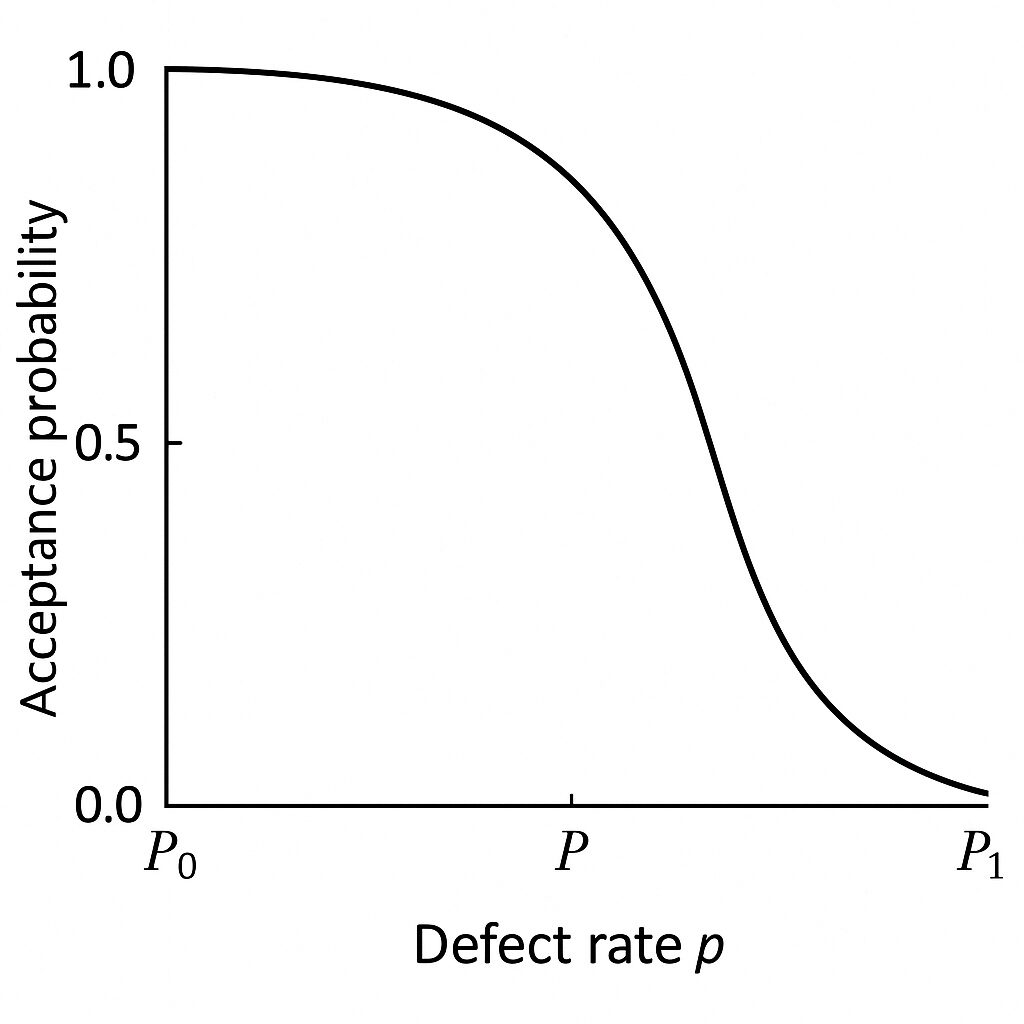

グラフで表すとこうなる(OC曲線)

- P₀の点では合格率 ≒ 0.95(=1−α)

- P₁の点では合格率 ≒ 0.10(=β)

なぜP₀とP₁の2点で設計するのか?

検査は「良いロットも通し、悪いロットは止める」のが目的。

でも完璧ではないので、ある程度の確率で誤判定が起きる。

そこで「どこまでの誤判定なら許容できるか?」という条件を

P₀・P₁・α・βという形で数値化して明確にするのがプロの仕事です。

まとめ

| 設計の4要素 | 解説 |

|---|---|

| P₀ | 合格させたい品質レベル(良いロット) |

| P₁ | 不合格にしたい品質レベル(悪いロット) |

| α | P₀のロットを誤って落とす確率(生産者に不利) |

| β | P₁のロットを誤って通す確率(消費者に不利) |

👉 これらを基に、最適な抜取数nと判定数cを選ぶのが「抜取検査方式の設計」です。