📌 この記事でわかること

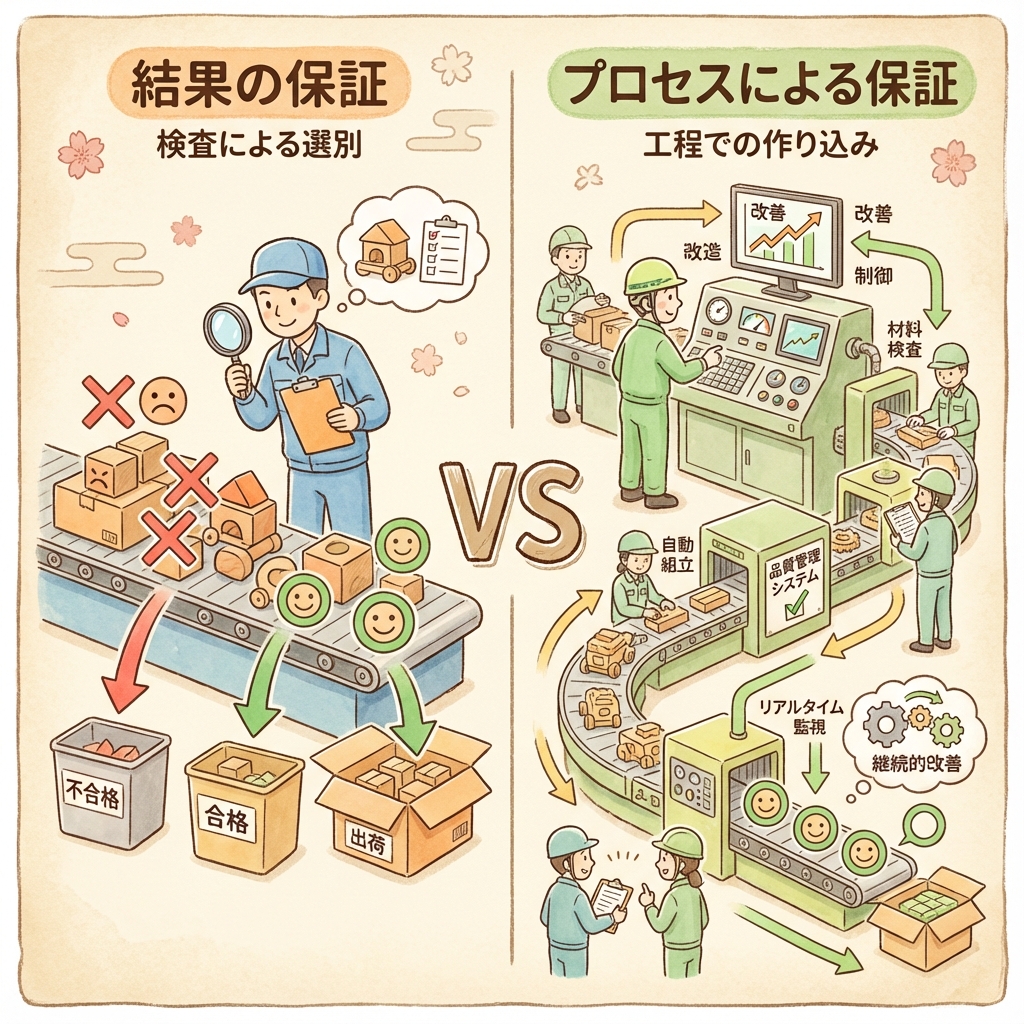

- 品質保証の2つのアプローチの違い

- 「結果の保証」とは何か?(検査による保証)

- 「プロセスによる保証」とは何か?(工程管理による保証)

- なぜ「予防」が重要なのか?

- 現代の品質保証はどちらを重視するか?

「品質を保証する」と聞いて、あなたはどんな方法を思い浮かべますか?

「検査して、不良品を取り除く」

「製造工程をしっかり管理して、そもそも不良品を作らない」

実は、この2つはまったく異なるアプローチなんです。

💭「検査を厳しくすれば、品質は良くなるんじゃないの?」

💭「工程管理って、具体的に何をすること?」

💭「結局、どっちが大事なの?」

今回は、品質保証の2つのアプローチ「結果の保証」と「プロセスによる保証」の違いを、身近な例を使いながら解説していきます。

目次

結論:2つのアプローチを一言で言うと?

まずは結論から。

結果の保証

= できあがった製品を検査して、不良品を取り除く

プロセスによる保証

= 製造工程を管理して、そもそも不良品を作らない

イメージしやすいように、「料理」で例えてみましょう。

🍳 料理で理解する「2つのアプローチ」

【結果の保証】できあがった料理をチェック

「味見して、まずかったら作り直す」

「見た目が悪かったら、盛り付け直す」

「焦げていたら、その部分を取り除く」

→ 完成品をチェックして、ダメなものを排除する

【プロセスによる保証】調理工程を管理

「レシピ通りの分量を計る」

「火加減を適切に調整する」

「調理時間をタイマーで管理する」

→ 作り方を管理して、そもそも失敗しないようにする

どちらも「おいしい料理を出す」という目的は同じですが、アプローチがまったく違うことがわかりますよね。

「結果の保証」とは?

まずは「結果の保証」から詳しく見ていきましょう。

📐 結果の保証の定義

完成した製品を検査して、規格に合格したものだけを出荷することで品質を保証する方法。

不良品は「検出して取り除く」というアプローチ。

キーワードは「検査」です。

🔍 結果の保証の具体例

📦 出荷前の全数検査

すべての製品を検査して、不良品を取り除く

📦 抜取検査

ロットからサンプルを抜き取って検査し、ロット全体の合否を判定

📦 受入検査

購入した部品・材料を検査して、不良品を受け入れない

📦 最終検査

完成品が規格を満たしているかを確認する

⚠️ 結果の保証の限界

「検査で不良品を取り除けばいいじゃん」と思うかもしれません。

でも、この方法には大きな限界があります。

❌ 限界①:コストがかかる

不良品を作ってから取り除くのは、材料費・人件費・時間の無駄

❌ 限界②:100%の検出は不可能

検査にも見落としがある。全数検査でも不良品が流出するリスクあり

❌ 限界③:破壊検査はできない

「壊して確認する」検査は、全数検査できない(例:強度試験)

❌ 限界④:根本原因が解決しない

不良品を取り除いても、「なぜ不良品ができたか」は解決しない

つまり、「検査だけでは品質は良くならない」のです。

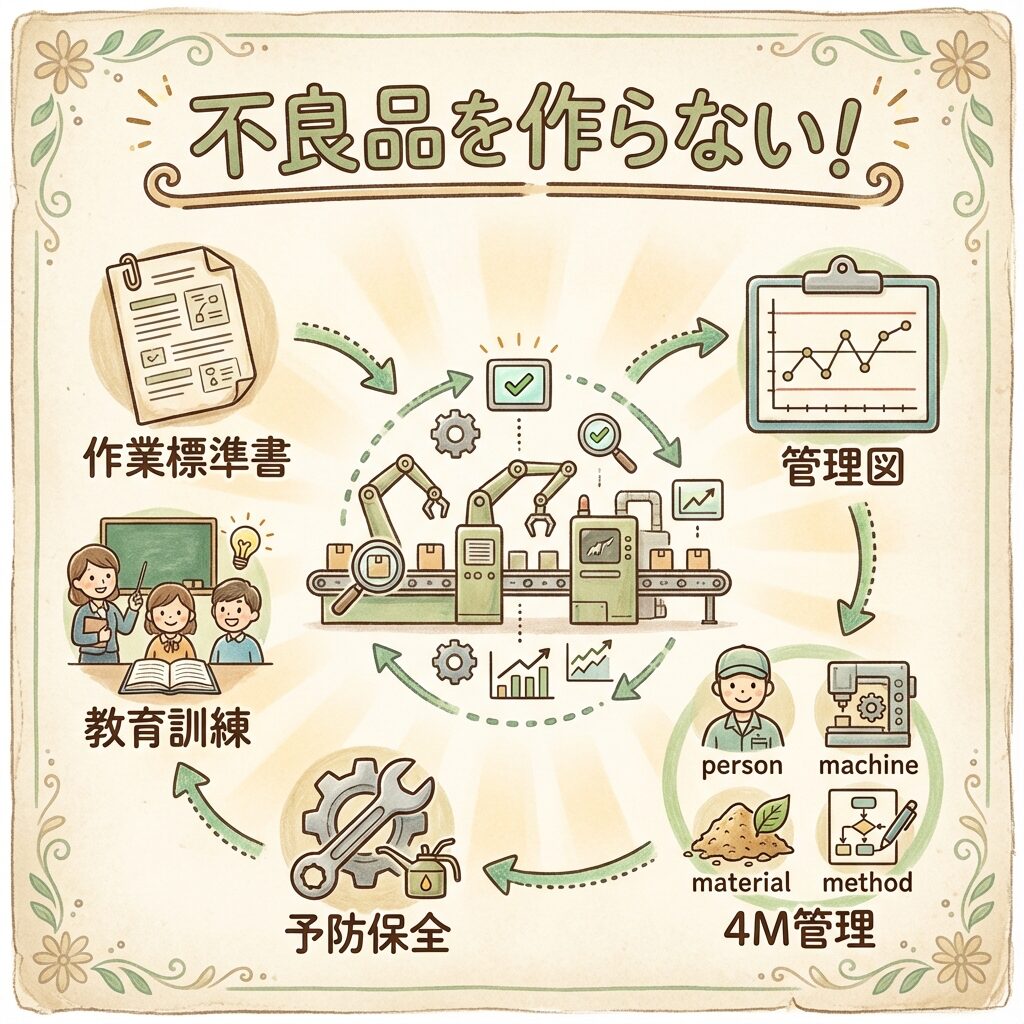

「プロセスによる保証」とは?

次に「プロセスによる保証」を見ていきましょう。

📐 プロセスによる保証の定義

製造工程(プロセス)を管理して、そもそも不良品を作らないことで品質を保証する方法。

不良品は「作らない・発生させない」というアプローチ。

キーワードは「工程管理」と「予防」です。

🏭 プロセスによる保証の具体例

⚙️ 作業標準書の整備

誰がやっても同じ品質になるように、作業手順を標準化

⚙️ 管理図による工程監視

工程の状態を常に監視し、異常があればすぐに対処

⚙️ 4M管理

Man(人)・Machine(機械)・Material(材料)・Method(方法)を管理

⚙️ 設備の予防保全

故障する前にメンテナンスして、不良発生を防ぐ

⚙️ 作業者の教育訓練

スキルアップにより、ヒューマンエラーを減らす

✅ プロセスによる保証のメリット

✓ メリット①:コスト削減

不良品を作らないので、廃棄・手直しのコストがかからない

✓ メリット②:安定した品質

工程が安定していれば、常に同じ品質の製品ができる

✓ メリット③:根本原因の解決

不良の原因そのものを取り除くので、再発しない

✓ メリット④:破壊検査が不要

工程が管理されていれば、全数検査しなくても品質を保証できる

2つのアプローチを比較

ここまでの内容を表で整理してみましょう。

📊 結果の保証 vs プロセスによる保証

| 比較項目 | 結果の保証 | プロセスによる保証 |

|---|---|---|

| 考え方 | 不良品を検出して取り除く | 不良品を作らない |

| 主な手段 | 検査(全数検査、抜取検査) | 工程管理(標準化、4M管理) |

| タイミング | 製品完成後 | 製造工程中 |

| コスト | 不良品の廃棄・手直しコストがかかる | 予防コストはかかるが、トータルで安い |

| 根本解決 | できない(対症療法) | できる(原因を取り除く) |

| 例え | 病気になってから薬を飲む | 病気にならないよう予防する |

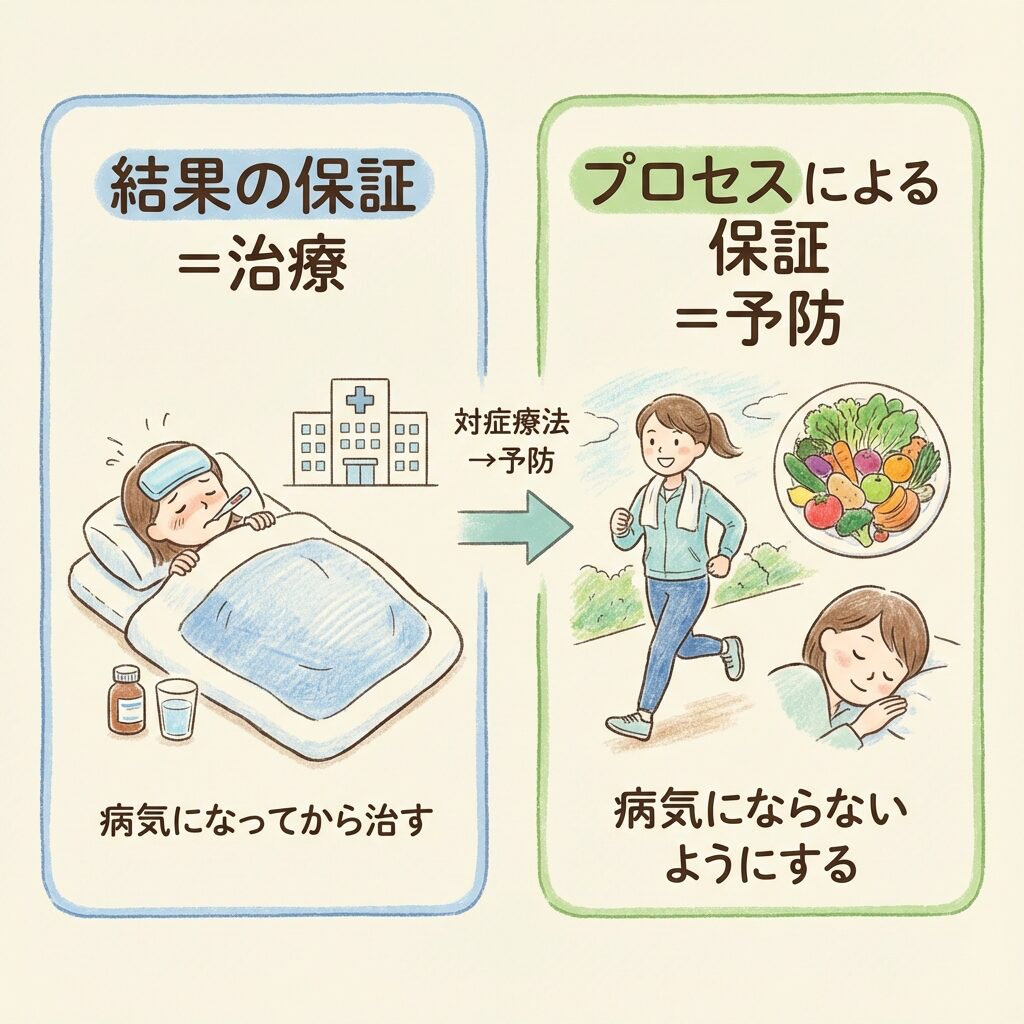

💊 医療で例えると?

2つのアプローチの違いは、医療に例えるとわかりやすいです。

【結果の保証】= 治療

病気になってから病院に行き、薬を飲んで治す。

→ 問題が起きてから対処する「対症療法」

【プロセスによる保証】= 予防

運動、食事、睡眠に気をつけて、そもそも病気にならない。

→ 問題が起きる前に対処する「予防医療」

病気になってから治すより、病気にならないように予防する方が賢いですよね。

品質管理もまったく同じ考え方です。

なぜ「予防」が重要なのか?

現代の品質管理では、「プロセスによる保証」が重視されています。

その理由は、「予防」の考え方にあります。

📐 予防とは?

問題が発生する前に、その原因を取り除いたり、発生しにくくしたりする活動。

「起きてから対処」ではなく「起きないようにする」という考え方。

💰 予防がコスト削減につながる理由

「予防にお金をかけるのはもったいない」と思うかもしれません。

でも実は、予防にお金をかけた方がトータルコストは安くなるのです。

📊 品質コストの法則

不良品が見つかるタイミングが遅いほど、対処コストは10倍ずつ増えると言われています。

| 設計段階で発見 | 1 |

| 製造段階で発見 | 10 |

| 出荷後に発見 | 100〜1000 |

つまり、できるだけ早い段階で問題を防ぐことが、最も効率的なのです。

結局、どちらが大事?

「プロセスによる保証が大事なら、検査はいらないの?」

いいえ、そうではありません。

両方必要です。ただし、重点の置き方が違うのです。

⚖️ 理想的なバランス

現代の品質保証の考え方

主軸:プロセスによる保証(工程管理で不良を作らない)

補助:結果の保証(検査で最終確認・万が一のセーフティネット)

→ 「検査に頼らない品質保証」を目指しつつ、検査も適切に活用する

検査は「保険」のようなものです。

保険に頼らなくても大丈夫なように健康管理をしつつ、万が一のために保険にも入っておく。これが理想的な姿です。

キーワードのおさらい

最後に、この記事で登場したキーワードを整理しておきましょう。

| キーワード | 意味 |

|---|---|

| 結果の保証 | 完成した製品を検査して、不良品を取り除くことで品質を保証する方法 |

| プロセスによる保証 | 製造工程を管理して、そもそも不良品を作らないことで品質を保証する方法 |

| 検査 | 製品が規格に適合しているかを確認し、合否を判定する活動 |

| 工程管理 | 製造プロセスの状態を監視・維持・改善して、品質を安定させる活動 |

| 予防 | 問題が発生する前に、その原因を取り除いたり発生しにくくしたりする活動 |

まとめ

📌 この記事のポイント

- 品質保証には「結果の保証」と「プロセスによる保証」の2つのアプローチがある

- 結果の保証は検査で不良品を取り除く方法(対症療法)

- プロセスによる保証は工程管理で不良品を作らない方法(予防)

- 現代の品質管理では「予防」を重視する

- 問題を早期に防ぐほどコストは安くなる

- 両方必要だが、プロセスによる保証を主軸に置く

「検査で品質を保証する」という考え方から、「工程管理で品質を作り込む」という考え方へ。

この発想の転換が、現代の品質管理の基本です。

次の記事では、「保証」と「補償」の違いについて解説します。似ている言葉ですが、品質管理では明確に区別されますので、しっかり理解しておきましょう。

【QC検定1級】保証と補償の違い|品質保証における責任の考え方 →