- 「QC工程図」と「QC工程表」は違うもの?

- 「管理点」「管理項目」「管理特性」の違いがわからない

- QC工程図に何を書けばいいのかわからない

- 作業標準書との違いがわからない

- QC工程図とは何か(「工場の設計図」で理解)

- 管理点・管理項目・管理特性の違い

- QC工程図に記載すべき内容

- QC工程図の作り方(5ステップ)

あなたは「カーナビ」を使ったことがありますか?

目的地を入力すると、「どの道を通って」「どこで曲がって」「どこに注意すべきか」を教えてくれますよね。

QC工程図は、工場における「カーナビ」のようなものです。

「どの工程を通って」「どこで何を管理して」「どこに注意すべきか」が一目でわかるようになっています。

「製品を作る全工程において、

どこで・何を・どうやって管理するかを

一覧にまとめた『品質管理の地図』」

この記事では、QC工程図の目的・構成要素・作り方を、身近な例でわかりやすく解説します。

目次

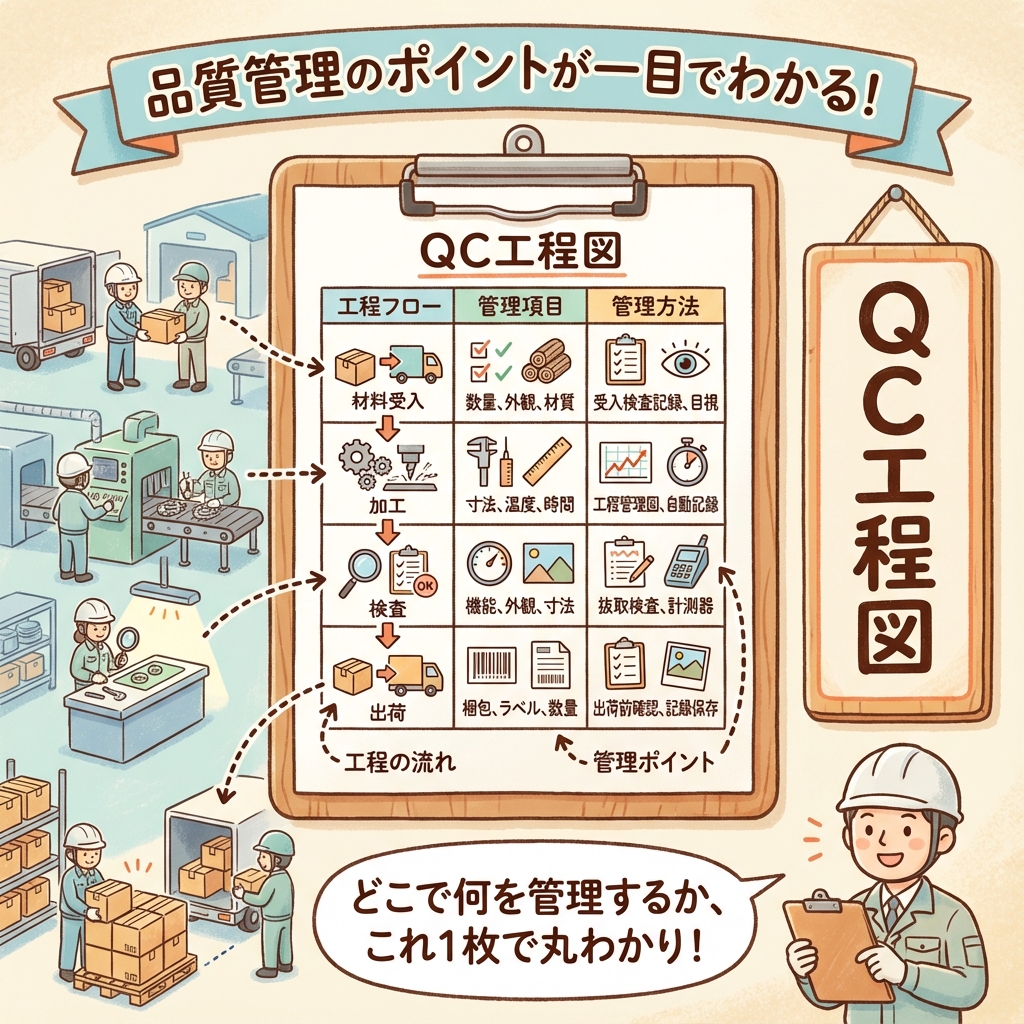

QC工程図とは?|「工場の品質管理マップ」

まずは「QC工程図」が何なのか、イメージをつかみましょう。

「QC工程図」と「QC工程表」は同じ?

結論から言うと、ほぼ同じ意味で使われます。

| 名称 | 特徴 | 使われる場面 |

|---|---|---|

| QC工程図 | 工程の「流れ」を図で表現 | フローチャート形式が多い |

| QC工程表 | 管理項目を「表」で整理 | 一覧表形式が多い |

実務では両方を組み合わせて、「図」+「表」の形式で作られることが多いです。この記事では、まとめて「QC工程図」と呼びます。

ラーメン屋で理解するQC工程図

QC工程図を「ラーメン屋の調理工程」で考えてみましょう。

工程①「スープを作る」

→ 管理項目:温度、煮込み時間

→ 管理方法:温度計で80℃以上を確認、タイマーで3時間計測

工程②「麺を茹でる」

→ 管理項目:茹で時間、お湯の温度

→ 管理方法:タイマーで90秒、沸騰状態を目視確認

工程③「盛り付け」

→ 管理項目:具材の量、見た目

→ 管理方法:チャーシュー2枚、卵1/2個を目視確認

このように、「どの工程で」「何を」「どうやって」管理するかを一覧にしたものがQC工程図です。

なぜQC工程図が必要なのか?

QC工程図がないと、こんな問題が起きます。

・「この工程では何を管理すればいいの?」と迷う

・人によって管理するポイントがバラバラになる

・どこで品質問題が起きたかわからない

・新人に教えるときに説明できない

・監査で「品質管理の仕組み」を説明できない

QC工程図があれば、「この工程ではこれを管理する」が明確になり、誰でも同じ品質管理ができます。

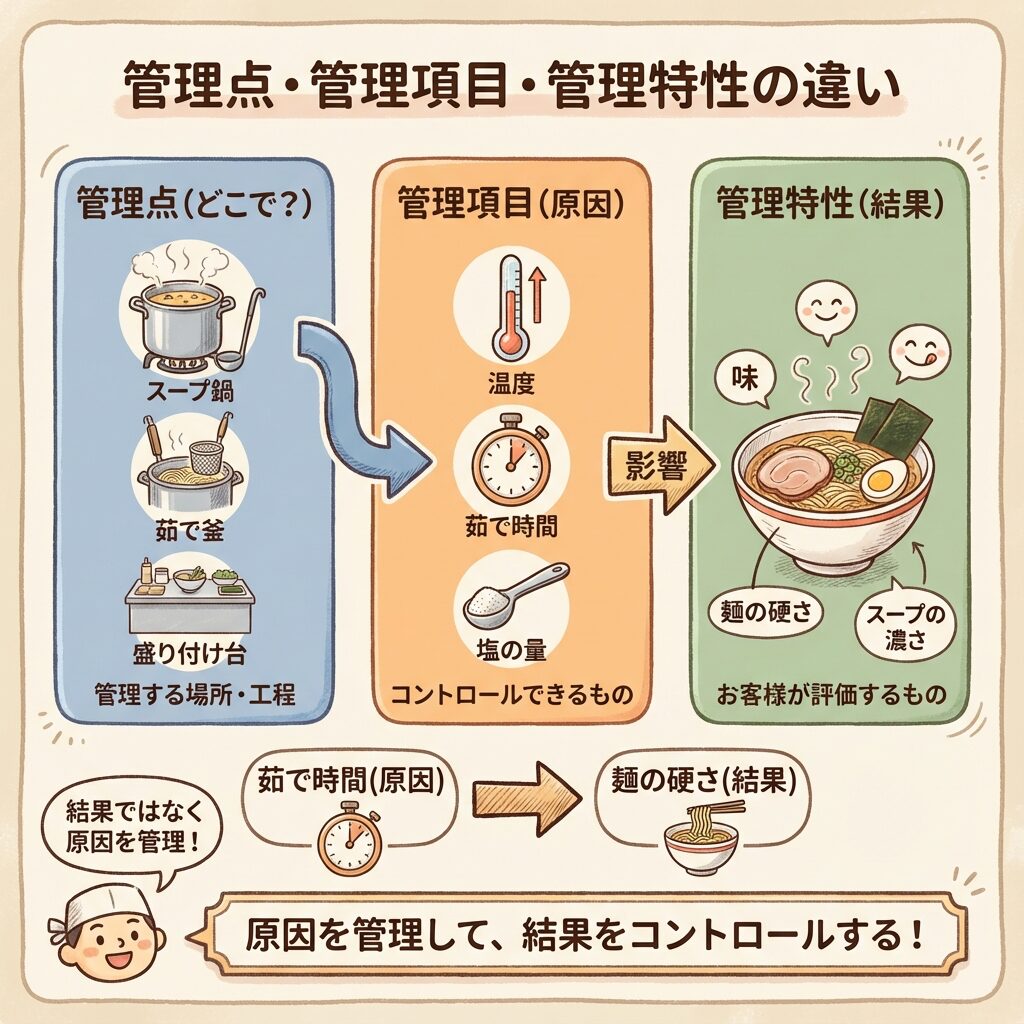

超重要!「管理点」「管理項目」「管理特性」の違い

QC工程図を理解する上で、絶対に押さえておくべき用語があります。

それが「管理点」「管理項目」「管理特性」です。この3つ、似ているようで全然違います。

3つの違いを「ラーメン」で理解する

まずは直感的にイメージをつかみましょう。

管理特性(結果):

→ 「ラーメンの味」「麺の硬さ」「スープの濃さ」

→ 最終的な品質。お客様が評価するもの

管理項目(原因):

→ 「スープの温度」「茹で時間」「塩の量」

→ 管理特性に影響を与える要因。コントロールできるもの

管理点(場所):

→ 「スープ鍋」「茹で釜」「盛り付け台」

→ 管理を行う場所・工程

正式な定義を確認しよう

| 用語 | 定義 | キーワード |

|---|---|---|

| 管理点 | 品質を管理するために重点的に管理する工程・場所 | どこで? |

| 管理項目 | 品質に影響を与える原因系の特性(4Mなど) | 何を?(原因) |

| 管理特性 | 製品の品質を表す結果系の特性 | 何を?(結果) |

「原因」と「結果」の関係

管理項目と管理特性の関係は、「原因」と「結果」の関係です。

管理項目(原因) → 管理特性(結果)

茹で時間が短すぎる → 麺が硬くなる

スープの温度が低い → 味が薄く感じる

塩を入れすぎる → しょっぱくなる

品質管理では、「結果(管理特性)」をコントロールするために、「原因(管理項目)」を管理するという考え方が基本です。

「管理特性」を直接管理しようとするのはNG。

❌「麺の硬さを管理する」(結果を管理しようとしている)

⭕「茹で時間を管理する」(原因を管理している)

結果は「確認」するもの。管理は「原因」に対して行います。

点検項目との違い

似た言葉に「点検項目」があります。これも整理しておきましょう。

| 用語 | 意味 | 例 |

|---|---|---|

| 管理項目 | 数値で管理する項目 | 温度80±5℃、時間90±5秒 |

| 点検項目 | 良否で確認する項目 | 汚れがないか、異物がないか |

管理項目は「数値で管理」、点検項目は「良否で確認」。QC工程図には両方を記載します。

QC工程図に記載する内容|9つの必須項目

QC工程図には、何を記載すればいいのでしょうか?

基本的な記載項目を見ていきましょう。

QC工程図の構成要素

① 工程名・工程番号:どの工程か

② 工程の流れ(フロー):工程の順番と流れ

③ 管理点:重点的に管理する工程

④ 管理項目:何を管理するか(原因系)

⑤ 管理特性:どんな品質を保証するか(結果系)

⑥ 管理方法:どうやって管理するか

⑦ 管理基準(規格値):どの範囲ならOKか

⑧ 測定方法・使用機器:何で測るか

⑨ 異常時の処置:NGの場合どうするか

各項目の詳細説明

| 項目 | 内容 | 例(ラーメン) |

|---|---|---|

| ①工程名 | 工程を識別する名前 | 麺茹で工程 |

| ②工程の流れ | 前工程・後工程との関係 | スープ準備→麺茹で→盛り付け |

| ③管理点 | 重点管理する場所 | 茹で釜(★マーク) |

| ④管理項目 | 管理する原因系の特性 | 茹で時間、お湯の温度 |

| ⑤管理特性 | 保証する結果系の特性 | 麺の硬さ(中硬め) |

| ⑥管理方法 | どうやって管理するか | タイマーで計測、記録 |

| ⑦管理基準 | OKの範囲(規格値) | 90秒±5秒 |

| ⑧測定方法 | 何で測るか | デジタルタイマー |

| ⑨異常時処置 | NGの場合の対応 | 茹で直し、廃棄 |

実際のQC工程図フォーマット例

実際のQC工程図がどんな形になるか、サンプルを見てみましょう。

| No. | 工程名 | 管理項目 | 管理特性 | 管理基準 | 管理方法 | 測定機器 | 異常時処置 |

|---|---|---|---|---|---|---|---|

| 1 | 材料受入 | 麺の鮮度 | 品質 | 製造後3日以内 | 納品書確認 | 目視 | 返品 |

| 2★ | スープ調理 | 温度 煮込み時間 |

味の濃さ | 80℃以上 3時間以上 |

毎時測定 記録 |

温度計 タイマー |

再加熱 延長煮込み |

| 3★ | 麺茹で | 茹で時間 湯温 |

麺の硬さ | 90秒±5秒 沸騰状態 |

全数計測 | タイマー 目視 |

茹で直し 廃棄 |

| 4 | 盛り付け | 具材の量 | 見た目 | チャーシュー2枚 卵1/2個 |

目視確認 | 目視 | 追加/除去 |

| 5 | 提供 | 提供時間 | 温度 | 調理後3分以内 | タイマー | タイマー | 作り直し |

このように、一覧表の形式で、どの工程で何を管理するかが一目でわかります。

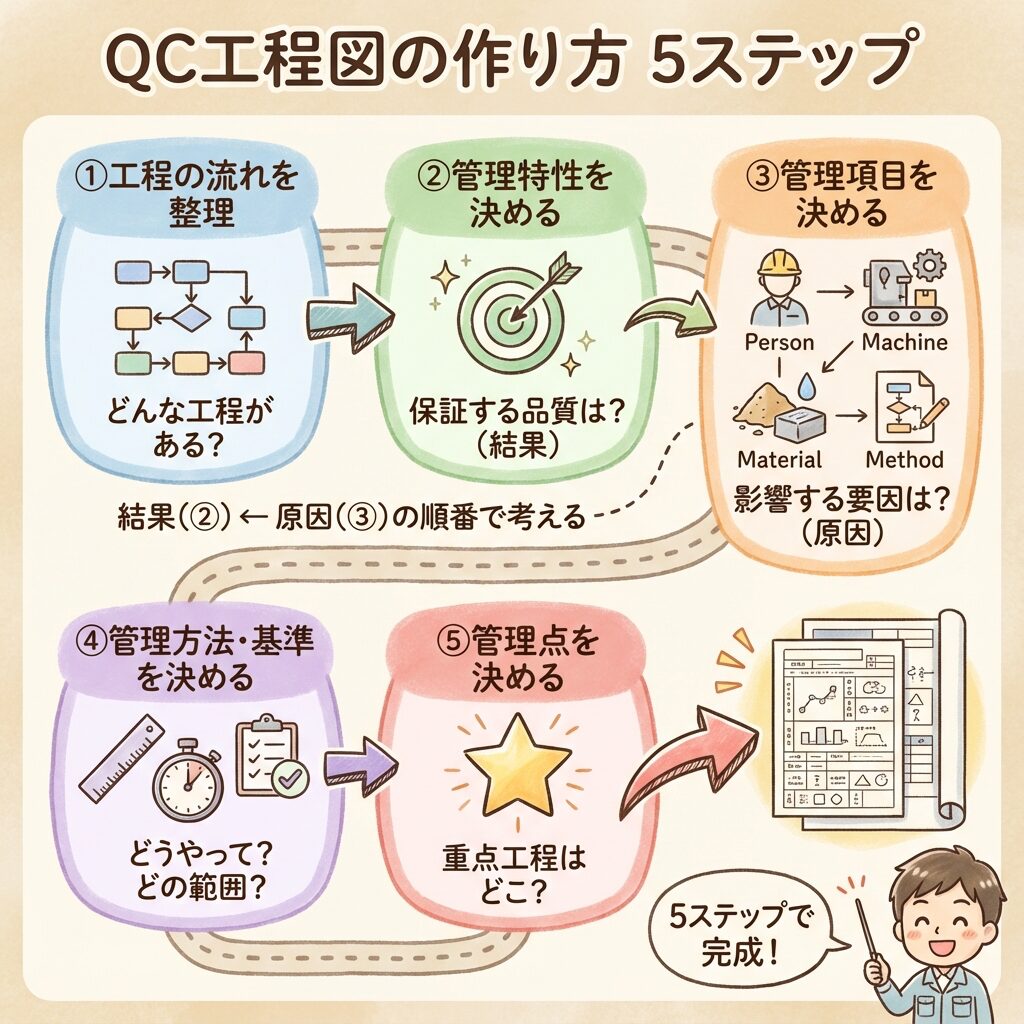

QC工程図の作り方|5つのステップ

実際にQC工程図を作る手順を見ていきましょう。

ステップ①|工程の流れを整理する

まずは、製品ができるまでの工程を洗い出します。

・「材料が入ってから製品が出るまで」を追いかける

・実際に現場を歩いて確認する

・「何が変化するか」に着目する(形・状態・場所など)

・検査工程も忘れずに含める

この段階では、フローチャートを使うと整理しやすいです。

ステップ②|管理特性(結果)を決める

次に、各工程で「どんな品質を保証するか」を決めます。

これが管理特性(結果系)です。

・お客様が求める品質は何か?

・図面・仕様書で規定されている品質は何か?

・過去に問題が起きた品質は何か?

・この工程で「変化」する品質は何か?

ステップ③|管理項目(原因)を決める

管理特性が決まったら、「それに影響を与える原因」を洗い出します。

ここで4M(人・機械・材料・方法)の視点が役立ちます。

管理特性:麺の硬さ

Man(人):作業者の判断

Machine(機械):茹で釜の火力

Material(材料):麺の種類、太さ

Method(方法):茹で時間 ← これを管理項目に!

洗い出した原因の中から、「最も影響が大きく、コントロールしやすいもの」を管理項目として選びます。

ステップ④|管理方法・管理基準を決める

管理項目が決まったら、「どうやって管理するか」「どの範囲ならOKか」を決めます。

| 決めること | 具体的な内容 | 例 |

|---|---|---|

| 管理方法 | いつ、誰が、どうやって | 毎回、作業者が、タイマーで計測 |

| 管理基準 | OK/NGの判断基準 | 90秒±5秒(85〜95秒) |

| 測定機器 | 何で測定するか | デジタルタイマー |

| 記録方法 | どこに記録するか | 日報に記入、管理図に記録 |

| 異常時処置 | NGの場合どうするか | 廃棄、茹で直し、上長報告 |

ステップ⑤|管理点(重点工程)を決める

最後に、「特に重点的に管理すべき工程」を決めます。

すべての工程を同じ力加減で管理することはできません。「ここは絶対に外せない」という工程に★マークを付けて、管理点として明示します。

・品質への影響が大きい工程

・後から修正できない工程

・過去に問題が起きた工程

・お客様の要求が厳しい特性に関わる工程

・法規制で管理が求められる工程

QC工程図と他の文書の違い

QC工程図と似た文書がいくつかあります。違いを整理しておきましょう。

QC工程図 vs 作業標準書

| QC工程図 | 作業標準書 | |

|---|---|---|

| 目的 | どこで何を管理するかを示す | どうやって作業するかを示す |

| 範囲 | 全工程を俯瞰 | 1つの作業を詳細に |

| 詳細度 | 全体像(マクロ) | 手順の詳細(ミクロ) |

| 例え | 地図(全体の道順) | レシピ(作り方の詳細) |

QC工程図は「地図」、作業標準書は「レシピ」と覚えましょう。両方あってはじめて、品質の良い製品が作れます。

QC工程図 vs フローチャート

| QC工程図 | フローチャート | |

|---|---|---|

| 目的 | 管理ポイントを明示 | 流れ・分岐を明示 |

| 形式 | 表形式が多い | 図形式 |

| 情報量 | 管理項目、基準など詳細 | 流れの概要 |

実務では、フローチャートの横にQC工程表を並べる形式が多いです。「流れ」と「管理ポイント」を両方見えるようにします。

QC工程図を活用するコツ

作ったQC工程図を「使われる文書」にするためのコツを紹介します。

① 現場に掲示する

事務所に保管するだけでは意味がない。現場で見える場所に貼る

② 新人教育に使う

「この工程では何を管理するか」を教える教材として活用

③ 変更があれば即更新する

工程変更、設備変更があったらすぐに反映する

④ 問題発生時に参照する

「どこで何を管理していたか」を確認する基準として使う

⑤ 監査・審査で説明資料にする

ISO審査、顧客監査で「品質管理の仕組み」を説明する資料として活用

まとめ|QC工程図は「品質管理の設計図」

この記事では、QC工程図(QC工程表)の作り方を解説しました。

✅ QC工程図とは、全工程において「どこで・何を・どうやって管理するか」を一覧にした文書

✅ 管理点=どこで(場所)、管理項目=何を(原因)、管理特性=何を(結果)

✅ 原因(管理項目)を管理して、結果(管理特性)をコントロールする

✅ QC工程図には9つの項目を記載:工程名、流れ、管理点、管理項目、管理特性、管理方法、管理基準、測定機器、異常時処置

✅ 作り方は5ステップ:工程整理→管理特性→管理項目→管理方法・基準→管理点

✅ QC工程図は「地図」、作業標準書は「レシピ」。両方あって品質が守れる

QC工程図は、品質管理の「設計図」です。この設計図があれば、誰が見ても「どこで何を管理すべきか」がわかります。

まずは自分の担当工程から、「管理すべき項目は何か」を整理してみませんか?

キーワード解説一覧|試験対策用

| 用語 | 意味 |

|---|---|

| QC工程図(QC工程表) | 製品を作る全工程において、どこで・何を・どうやって管理するかを一覧にした文書 |

| 管理点 | 品質を管理するために重点的に管理する工程・場所(どこで?) |

| 管理項目 | 品質に影響を与える原因系の特性。コントロールする対象(何を?原因) |

| 管理特性 | 製品の品質を表す結果系の特性。保証する対象(何を?結果) |

| 管理方法 | 管理項目をどうやって管理するか。いつ・誰が・どのように |

| 管理基準(規格値) | OKかNGかを判断する基準。許容範囲、上限・下限 |

| 点検項目 | 数値ではなく、良否で確認する項目 |

| 異常時の処置 | 管理基準を外れた場合にとるべき行動 |

| 原因系 | 結果(品質)に影響を与える要因。4M(人・機械・材料・方法)など |

| 結果系 | 原因によって決まる品質特性。寸法、重量、強度など |

| 4M | Man(人)、Machine(機械)、Material(材料)、Method(方法) |

| フローチャート | 工程の流れを図形と矢印で表した図 |

| 作業標準書 | 作業の手順・方法を詳細に記載した文書(QC工程図とは別物) |

📚 次に読むべき記事

QC工程図の「工程の流れ」を描くためのフローチャートを学びます

QC工程図で決めた管理基準を外れたときの対応を学びます

QC工程図の管理基準を決めるための工程能力調査を学びます