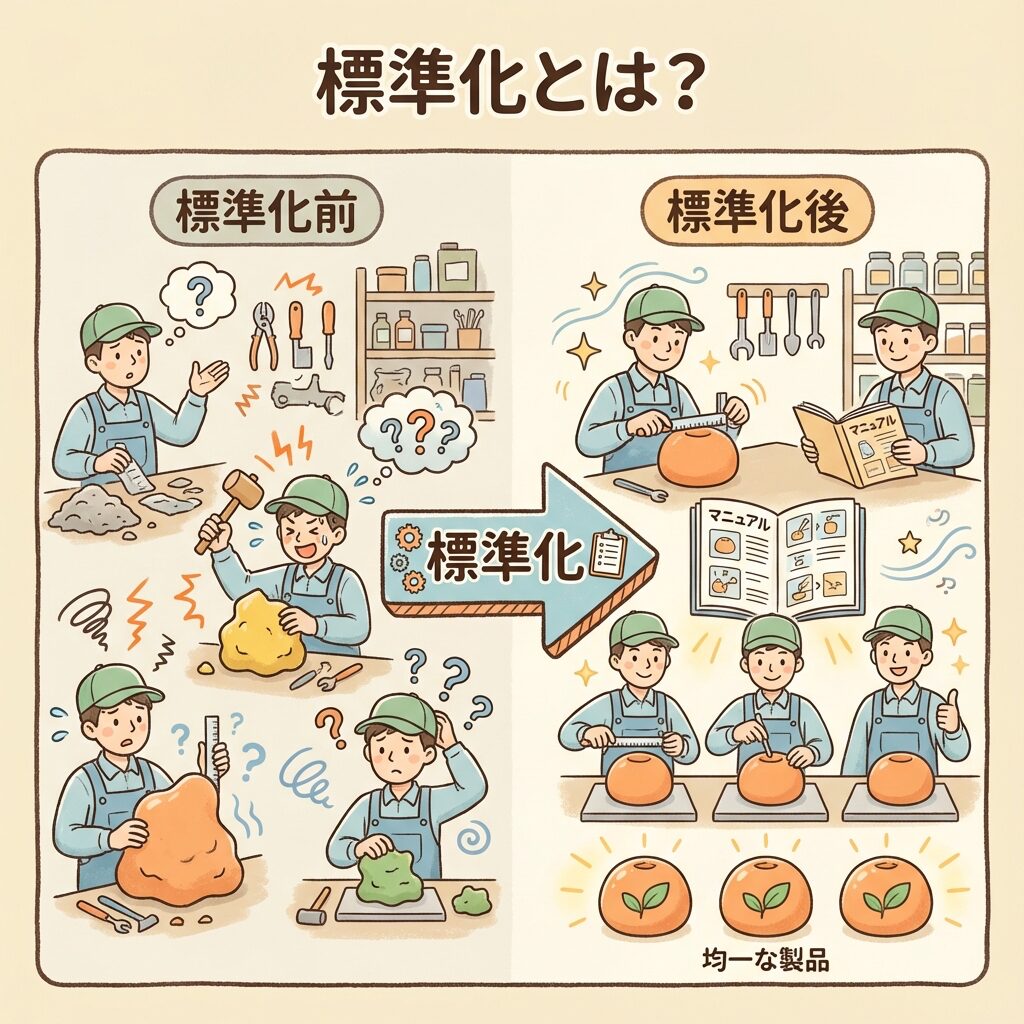

- 「標準化」って、そもそも何をすることなの?

- 標準と規格の違いがよくわからない

- なぜ標準化が品質管理で重要なの?

- 標準化のメリットを具体的に説明できない

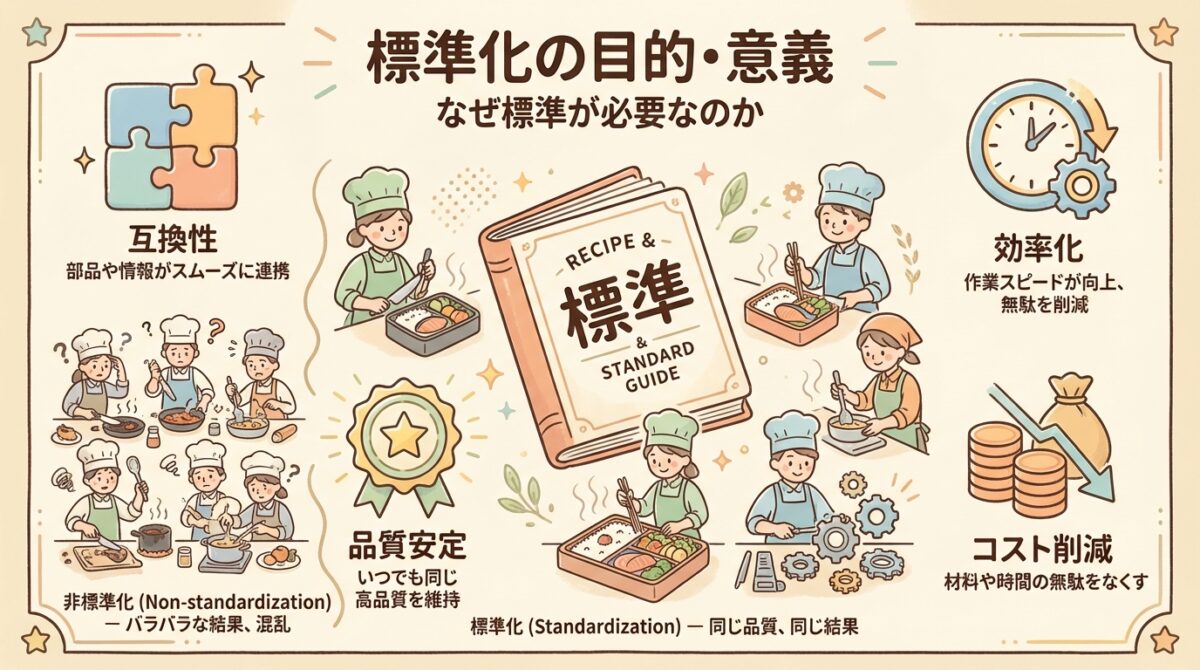

- 標準化の意味を「レシピ」のイメージで完全理解

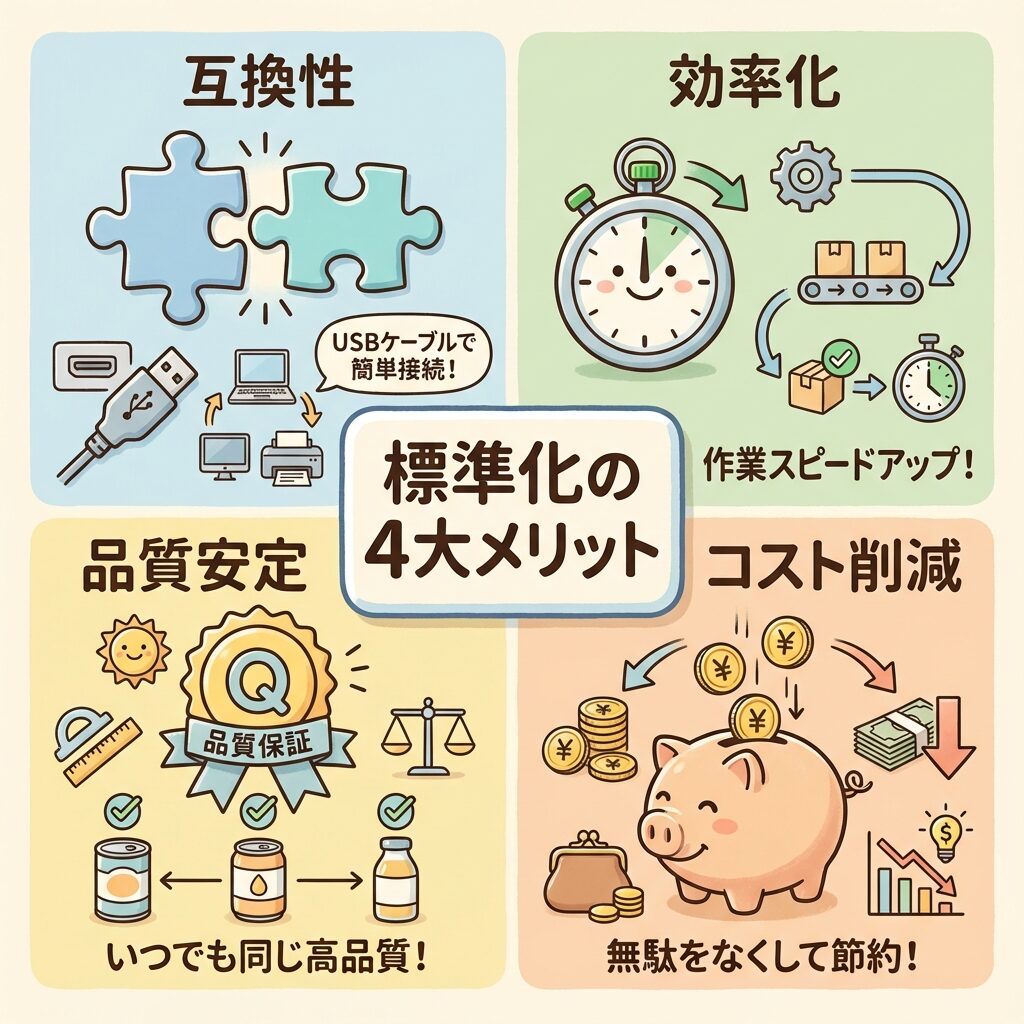

- 標準化の4大メリット(互換性・効率化・品質安定・コスト削減)

- 標準と規格の違いを明確に整理

- 標準化を進めるための6ステップ

「なぜ、わざわざ標準を作らなければいけないの?」

標準化は、品質管理の土台です。標準がなければ、人によってやり方がバラバラになり、品質も結果もバラバラになります。

この記事では、標準化の目的・意義・考え方を、「レシピ」というイメージで徹底解説します。一度理解すれば、標準化の重要性が腹落ちするはずです。

目次

標準化とは?|レシピのイメージで理解する

標準化の定義

標準化とは、「最も良いやり方」を決めて、みんながそれに従うようにすることです。

イメージは「レシピ」です。

レシピがない料理:作る人によって味が違う。「今日は塩が多すぎた」「昨日より美味しくない」

レシピがある料理:誰が作っても同じ味。「塩は小さじ1、煮込み時間は10分」と決まっている

仕事も同じです。標準(レシピ)があれば、誰がやっても同じ結果が出せます。これが標準化の本質です。

標準化がないとどうなる?

標準化がない職場では、以下のような問題が発生します。

・人によってやり方がバラバラ → 品質がバラつく

・ベテランしかできない仕事がある → 属人化

・新人に教えるのに時間がかかる → 教育コスト増

・同じミスが繰り返される → 再発防止ができない

・部品が合わない → 互換性がない

標準化の対象

標準化の対象は、製品だけではありません。以下のようなものも標準化できます。

| 対象 | 例 |

|---|---|

| 製品 | ネジのサイズ、電池の規格、USBの形状 |

| プロセス | 製造手順、検査方法、作業手順 |

| サービス | 接客マニュアル、対応フロー |

| 用語・記号 | 単位(メートル、キログラム)、図面記号 |

| マネジメント | 品質マネジメントシステム(ISO 9001) |

標準化の4大メリット|なぜ標準が必要なのか

メリット①:互換性の確保

互換性とは、異なるメーカーの製品でも組み合わせて使えることです。

USBケーブル:どのメーカーのスマホでも充電できる

乾電池:パナソニックでもダイソーでも同じサイズ

ネジ:ホームセンターで買ったネジが家具に合う

もし標準がなければ、「A社のスマホにはA社のケーブルしか使えない」という不便な世界になってしまいます。

メリット②:効率化

標準があれば、毎回考える必要がなくなり、作業が速くなります。

| 場面 | 標準なし | 標準あり |

|---|---|---|

| 新人教育 | 先輩ごとに教え方が違う | マニュアルで統一的に教育 |

| 作業手順 | 毎回「どうやるんだっけ?」 | 手順書を見てすぐ作業 |

| 引き継ぎ | 前任者しかわからない | 文書化されていてスムーズ |

メリット③:品質の安定

標準があれば、誰がやっても同じ品質を実現できます。

マクドナルドのハンバーガーは、日本でもアメリカでも同じ味がします。

これは、調理手順・材料・温度・時間がすべて標準化されているから。

「今日のバイトさんは上手だけど、明日の人は下手」ということがない。

メリット④:コスト削減

標準化は、以下のような形でコスト削減につながります。

- 部品の共通化:複数製品で同じ部品を使える → 大量購入で単価ダウン

- 不良品の削減:標準通りに作れば不良が減る → 廃棄コストダウン

- 教育コストの削減:マニュアルがあれば教育時間が短縮

- 設計の効率化:ゼロから設計せず、標準部品を使える

標準と規格の違い|混同しやすい2つの用語

標準(Standard)とは?

標準とは、「やり方」「手順」「方法」を定めたものです。

料理で言えば「レシピ」です。「どうやって作るか」を示します。

・作業標準書(この順番で作業する)

・検査標準(この方法で検査する)

・設計標準(この手法で設計する)

規格(Specification)とは?

規格とは、「条件」「基準」「仕様」を定めたものです。

料理で言えば「完成品の条件」です。「どんなものを作るか」を示します。

・製品規格(寸法は10±0.1mm)

・材料規格(この材質を使う)

・JIS規格、ISO規格

標準と規格の比較

| 項目 | 標準(Standard) | 規格(Specification) |

|---|---|---|

| 意味 | やり方・手順 | 条件・基準 |

| 質問 | How?(どうやって) | What?(何を) |

| 料理の例え | レシピ(作り方) | 完成品の条件(味・見た目) |

| 製造業の例 | 作業標準書 | 製品仕様書 |

標準 = 「どうやって」作るか(プロセス)

規格 = 「どんなもの」を作るか(結果)

なお、実務では「標準」と「規格」を厳密に区別せず、まとめて「標準」と呼ぶこともあります。文脈に応じて判断しましょう。

標準化の進め方|6つのステップ

標準化のサイクル

標準化は、一度作って終わりではありません。継続的に見直し・改善していくサイクルです。

| ステップ | 内容 | ポイント |

|---|---|---|

| ①現状把握 | 今どうやっているかを調べる | 人によるバラつきを可視化 |

| ②最善策の決定 | 最も良いやり方を選ぶ | ベテランのノウハウを取り入れる |

| ③文書化 | 標準書・マニュアルを作成 | 誰が読んでもわかる書き方 |

| ④教育・訓練 | 関係者に周知・教育する | 「なぜこの標準か」も説明 |

| ⑤実施・遵守 | 標準通りに実行する | 遵守状況を監視する |

| ⑥見直し・改善 | 問題があれば標準を改訂 | 定期的に見直す仕組みを作る |

標準化でよくある失敗

標準化を進めるとき、以下のような失敗に注意しましょう。

- 作っただけ:標準を作ったが、周知・教育していない

- 現場無視:机上で作った標準が現場の実態に合わない

- 改訂しない:状況が変わっても古い標準のまま

- 細かすぎる:標準が複雑すぎて誰も守れない

- 理由を説明しない:「なぜこの標準か」がわからない

良い標準の条件

守られる標準には、以下のような特徴があります。

- シンプル:必要最小限の内容で、誰でも理解できる

- 具体的:「適切に」ではなく「3回確認する」のように数値化

- 実行可能:現場の設備・人員で実際に守れる

- 理由が明確:なぜこの標準なのかが説明されている

- 最新:定期的に見直され、常に最新の状態

まとめ|標準化は品質管理の土台

この記事の要点

- 標準化=レシピを作ること:誰がやっても同じ結果が出せる仕組み

- 4大メリット:互換性・効率化・品質安定・コスト削減

- 作って終わりではない:教育・実施・見直しのサイクルを回す

標準化の全体像

| 項目 | 内容 |

|---|---|

| 定義 | 最も良いやり方を決めて、みんなが従う仕組み |

| 目的 | 互換性確保、効率化、品質安定、コスト削減 |

| 対象 | 製品、プロセス、サービス、用語、マネジメント |

| 標準と規格 | 標準=やり方、規格=条件・基準 |

| 進め方 | 現状把握→最善策決定→文書化→教育→実施→見直し |

標準化は、品質管理のすべての活動の土台です。日常管理も、方針管理も、改善活動も、すべて標準があって初めて成り立ちます。

「標準化なくして品質管理なし」と言っても過言ではありません。

📚 次に読むべき記事

社内標準からJIS、ISOまで、標準の階層構造を学びましょう

標準を守りながら日々の品質を維持する方法を学びましょう

標準化の具体的なアウトプットである作業標準書の作り方を学びましょう