- 「日常管理」と「方針管理」の違いがよくわからない

- PDCAとSDCAの違いって何?

- 「変化点管理」の4Mが覚えられない

- 異常が起きたときの処置の流れがあいまい

- 日常管理の本質は「維持」|SDCAサイクルの回し方

- 変化点管理の4M(人・機械・材料・方法)とは

- 異常発見から再発防止までの5ステップ

- 標準遵守がなぜ品質を守るのか

QC検定1級では、「方針管理」と並んで「日常管理」も頻出テーマです。

方針管理が「目標を達成するための改善活動」なのに対し、日常管理は「現状の品質レベルを維持する活動」です。

この記事では、日常管理の基本から変化点管理、異常処置まで、「水道管の点検」に例えてわかりやすく解説します。

目次

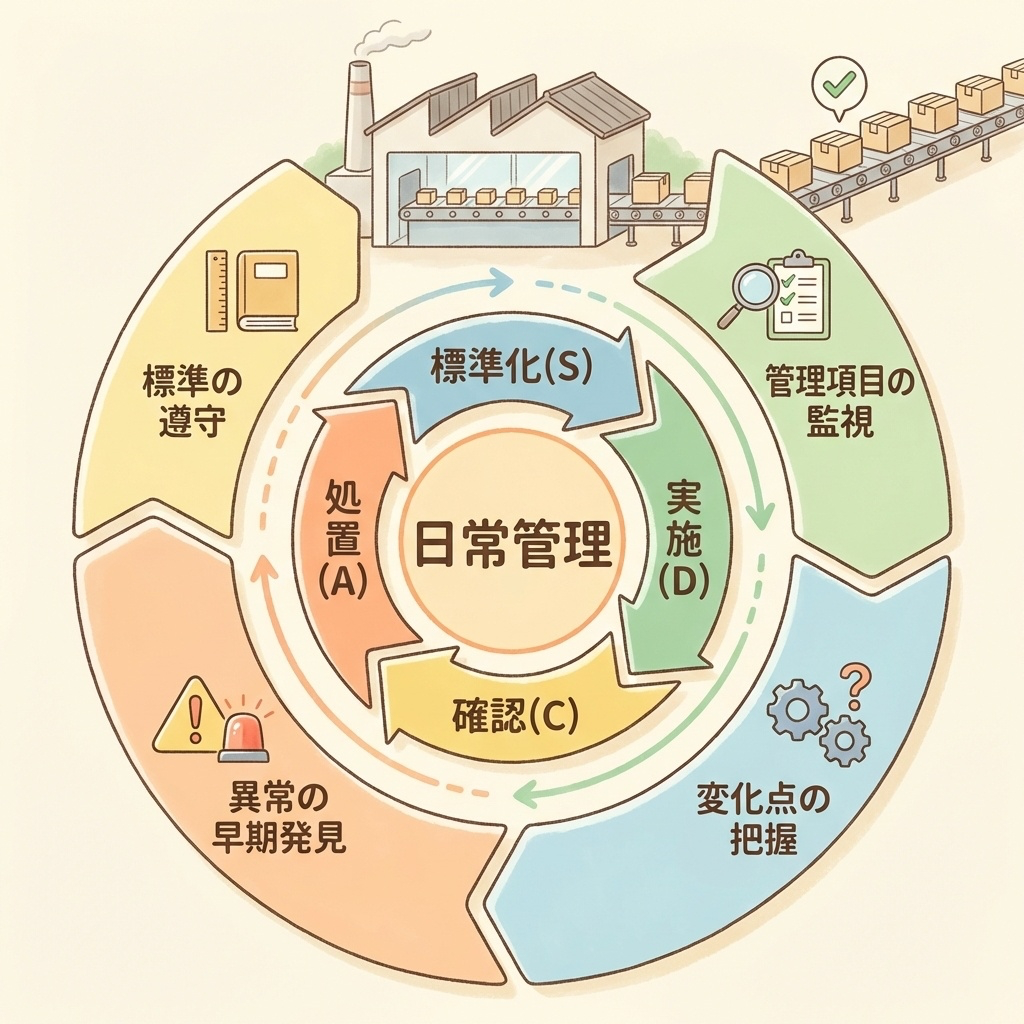

日常管理とは?|品質を「維持」する活動

日常管理とは、日々の業務の中で、現状の品質レベルを維持するための管理活動です。

イメージとしては、「水道管の点検」です。

毎日水道を使っていても、蛇口をひねれば水が出ますよね。これは誰かが定期的に水道管を点検し、水圧を確認し、異常があればすぐに対処しているからです。

製造現場の品質も同じ。「当たり前のことを当たり前にやり続ける」ことで、品質は維持されるのです。

日常管理と方針管理の違い

| 項目 | 日常管理 | 方針管理 |

|---|---|---|

| 目的 | 維持(現状レベルを保つ) | 改善(より高いレベルを目指す) |

| サイクル | SDCA | PDCA |

| 対象 | 日々の業務・ルーチンワーク | 重点課題・年度目標 |

| 期間 | 毎日・毎週・毎月(短期) | 半期・年度(中長期) |

| イメージ | 同じ高さを歩き続ける | 階段を登っていく |

方針管理が「攻め」なら、日常管理は「守り」。どちらも品質経営には欠かせません。土台(日常管理)がしっかりしていないと、改善(方針管理)も成り立たないのです。

SDCAサイクルとは?|「維持」のための回し方

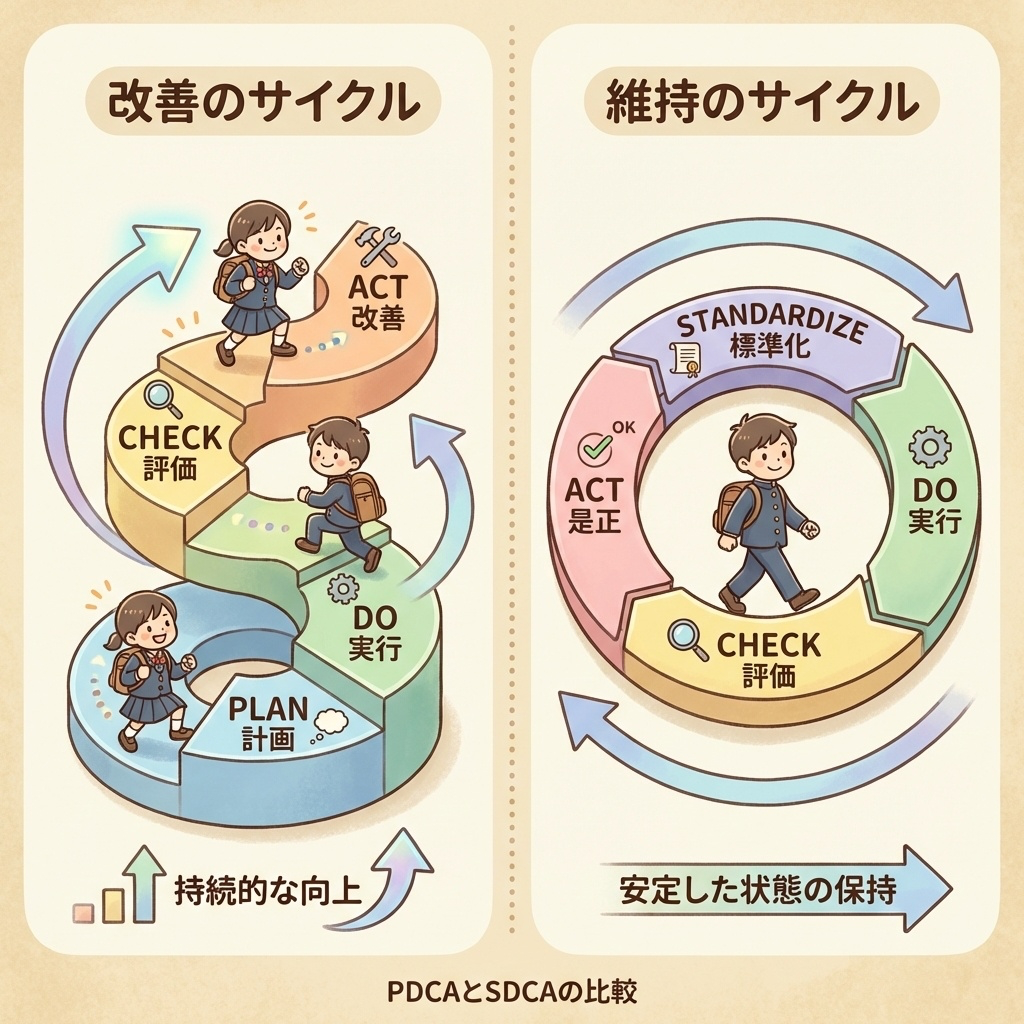

改善活動ではPDCA(Plan-Do-Check-Act)を回しますが、日常管理ではSDCAを回します。

SDCAサイクルの4ステップ

- S(Standardize):標準化する

- D(Do):標準どおりに実施する

- C(Check):結果を確認する

- A(Act):異常があれば処置する

PDCAとの違いは、最初の「P(計画)」が「S(標準化)」に変わっている点です。

日常管理では、すでに標準(作業手順書など)が存在している前提で、それを守りながら仕事をします。新しく計画を立てるのではなく、「決まったことを決まったとおりにやる」のがポイントです。

水道管で例えると…

| ステップ | 意味 | 水道管の例 |

|---|---|---|

| S | 標準化 | 点検マニュアルを用意する |

| D | 実施 | マニュアルどおりに水圧・水漏れを点検 |

| C | 確認 | 水圧が基準値内か確認する |

| A | 処置 | 水漏れがあれば修理・報告する |

「日常管理のサイクルは?」と問われたらSDCAと答えます。PDCAは方針管理(改善活動)のサイクルなので、混同しないように注意しましょう。

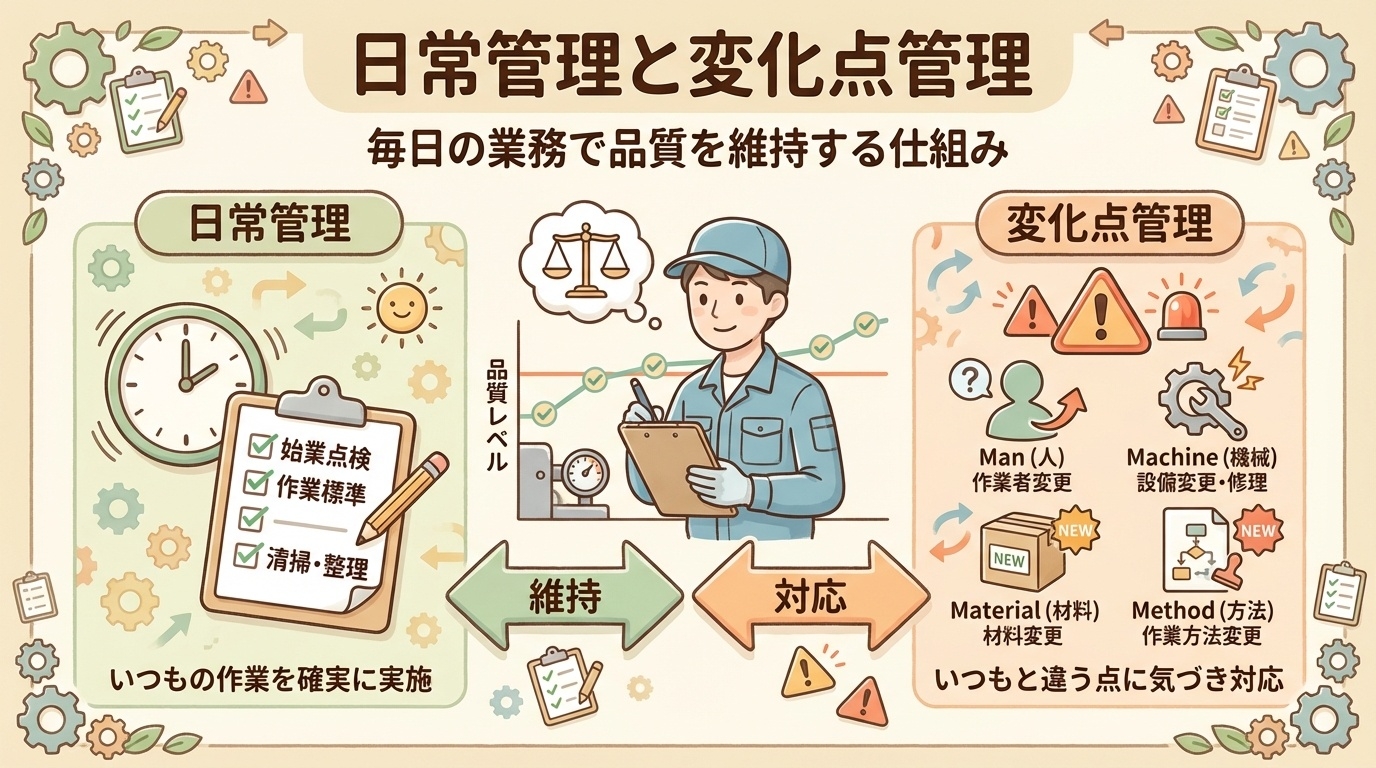

変化点管理とは?|4Mの変化を見逃さない

日常管理の中でも特に重要なのが「変化点管理」です。

製造現場では、毎日同じように見えても、実は様々な「変化」が起きています。この変化を見逃すと、品質トラブルにつながります。

4M変化点とは?

変化点管理で着目するのは、4Mと呼ばれる4つの要素です。

- Man(人):作業者の変化

- Machine(機械):設備の変化

- Material(材料):原材料の変化

- Method(方法):作業方法の変化

4M変化点の具体例

| 4M | 変化点の例 | 起こりうるリスク |

|---|---|---|

| 👤 Man | 新人配属、異動、休暇明け、派遣交代 | 作業ミス、手順の抜け漏れ |

| ⚙️ Machine | 設備の入れ替え、メンテナンス後、金型交換 | 加工精度の変化、設定ズレ |

| 📦 Material | 仕入先変更、ロット切替、新材料の採用 | 材料特性の違い、相性問題 |

| 📋 Method | 作業手順の改訂、工程変更、検査方法の変更 | 手順の混乱、検査漏れ |

4Mは「人・機械・材料・方法」と覚えます。製造現場で何かが変わるときは、必ずこの4つのどれかに該当します。「今日、4Mで何か変わったことはないか?」と毎日チェックする習慣が大切です。

なぜ変化点で品質問題が起きるのか?

標準化された作業は、「今の条件」で最適化されています。

しかし、4Mのどれかが変わると、その「今の条件」が崩れます。新しい条件に合わせて調整しないと、品質問題が発生するリスクが高まるのです。

だからこそ、変化点を「事前に把握」し、「重点的に監視」することが重要なのです。

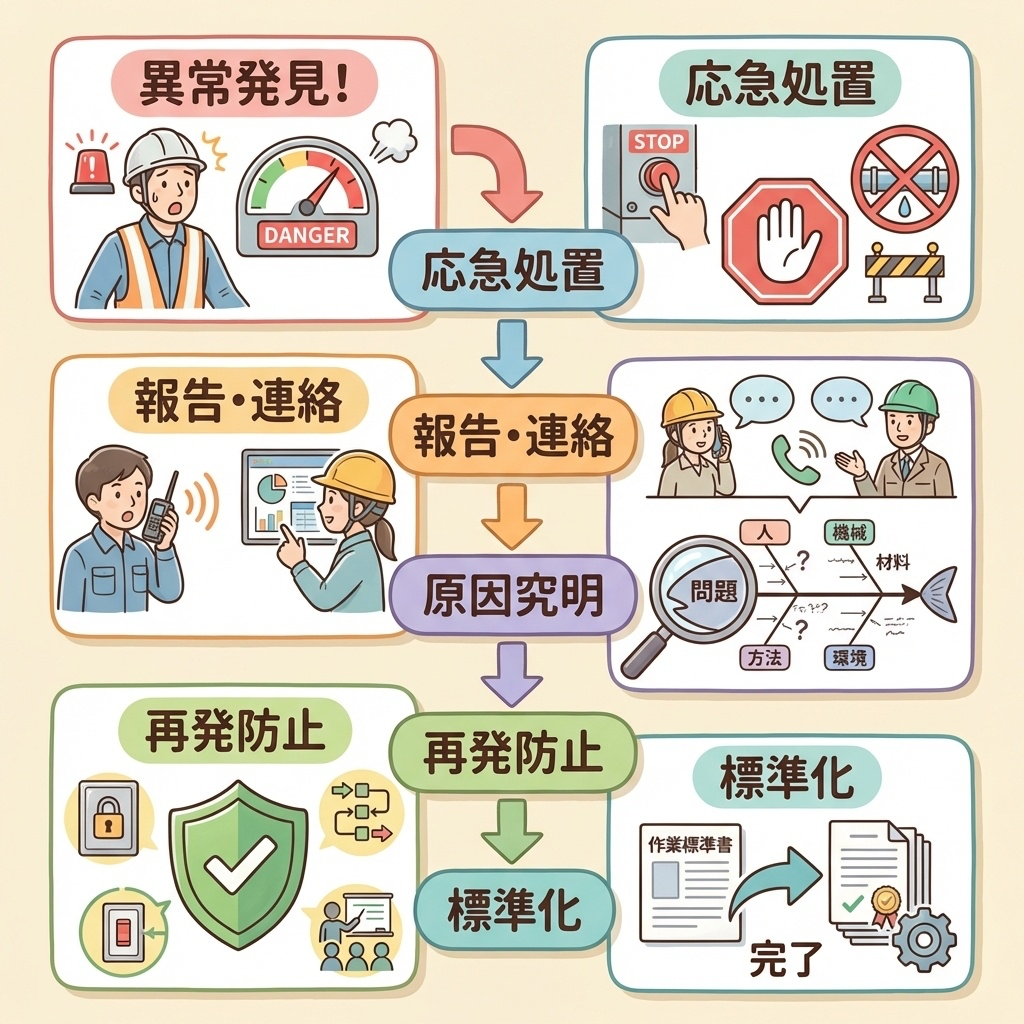

異常の発見と処置|5ステップで再発防止

日常管理の「C(確認)」で異常を発見したら、「A(処置)」として適切に対応する必要があります。

異常処置には、決まった流れがあります。

異常処置の5ステップ

まず被害の拡大を防ぐ(ラインを止める、不良品を隔離するなど)

上司・関係部署に速やかに報告する

なぜ起きたのか、真の原因を調査する(なぜなぜ分析など)

同じ問題が二度と起きないよう、恒久的な対策を実施する

対策を標準(作業手順書など)に反映し、横展開する

「応急処置」と「再発防止」は別物です。応急処置は「とりあえず止血する」こと、再発防止は「傷を負わない体制を作る」こと。両方やらないと、同じ問題が繰り返し発生します。

異常と正常の判断基準

「異常」を発見するためには、「正常」が何かを知っていなければなりません。

そのために設定するのが「管理項目」と「管理水準」です。

| 用語 | 意味 | 例 |

|---|---|---|

| 管理項目 | 何を監視するか | 温度、圧力、不良率 |

| 管理水準 | どの範囲なら正常か | 25±2℃、0.5MPa以下、0.1%以下 |

管理水準を外れたら「異常」と判断し、処置のフローに入ります。

管理項目の設定|「見える化」で異常を早期発見

日常管理を効果的に行うためには、何を、どのくらいの頻度で、どう確認するかを明確にしておく必要があります。

管理項目一覧表の例

| 管理項目 | 管理水準 | 確認頻度 | 異常時の処置 |

|---|---|---|---|

| 🌡️ 炉の温度 | 850±10℃ | 1時間ごと | 温度調整→班長報告 |

| 📊 圧力 | 0.5MPa以下 | 始業時・終業時 | ライン停止→保全連絡 |

| 📉 不良率 | 0.1%以下 | 日次集計 | 原因調査→是正処置 |

| 📏 寸法 | 10.0±0.05mm | ロット初品 | 再調整→初品検査 |

管理項目は「見える化」することが大切です。数値をグラフにしたり、管理図に記録したりすることで、異常の兆候を早期に発見できます。

管理項目設定のポイント

- 結果系と要因系の両方を設定する:結果だけでなく、プロセスも監視する

- 測定可能なものにする:数値で判断できる項目を選ぶ

- 確認頻度を適切に設定する:リスクの高い項目は頻繁に確認

- 異常時の処置を明確にする:誰が何をするか決めておく

標準遵守の重要性|「自己流」が品質を壊す

日常管理の「D(実施)」で最も重要なのは、標準を守ることです。

作業標準書、QC工程図、検査基準書など、現場には様々な「標準」があります。これらを守ることが、品質を維持する大前提です。

なぜ標準を守ることが重要なのか?

✅ 標準を守ると…

- 誰がやっても同じ品質が出せる

- 異常が起きたとき原因を特定しやすい

- 新人でも早く一人前になれる

- 改善のベースラインができる

❌ 自己流だと…

- 人によって品質がバラバラ

- 問題が起きても原因がわからない

- 引き継ぎが難しい

- 改善しても効果が安定しない

「ベテランだから標準を見なくても大丈夫」は危険です。ベテランの「自己流」が後輩に伝わり、いつの間にか標準から外れた作業が定着してしまうことがあります。これを「標準のドリフト」と呼びます。

標準が守れない場合はどうする?

現場で「この標準は守れない」「もっと良いやり方がある」と感じることもあるでしょう。

その場合は、勝手に変えるのではなく、「標準を改訂する」プロセスを踏むことが大切です。

まとめ|日常管理の全体像

| 日常管理の目的 | 現状の品質レベルを「維持」すること |

| 使用するサイクル | SDCA(Standardize-Do-Check-Act) |

| 変化点管理の4M | Man(人)、Machine(機械)、Material(材料)、Method(方法) |

| 異常処置の5ステップ | 応急処置→報告連絡→原因究明→再発防止→標準化 |

| 管理項目の要素 | 管理項目、管理水準、確認頻度、異常時の処置 |

| 最も重要なこと | 標準遵守(決められたことを決められたとおりにやる) |

日常管理は、派手さはありませんが、品質経営の土台となる活動です。

SDCAサイクルを回し、4Mの変化点を監視し、異常があれば速やかに処置する。この地道な活動が、お客様に届く製品の品質を支えています。

QC検定では、「方針管理との違い」「SDCAとPDCAの違い」「4Mの具体例」などがよく出題されます。この記事で解説した内容をしっかり押さえておきましょう。

日常管理 = 維持 = SDCA = 標準遵守

方針管理 = 改善 = PDCA = 目標達成

📚 次に読むべき記事

日常管理の「S(標準化)」を深掘り。標準書作成のポイントを解説

異常処置の詳細と、異常を早期発見するための仕組みを解説

管理項目を工程ごとに整理するQC工程図の作成方法を解説

方針の展開とすり合わせ|トップの方針を現場に落とし込む →

方針管理のしくみとその運用|PDCAで目標を達成する →

機能別管理|品質・コスト・納期を横断的に管理する仕組み →