- なぜ管理限界線は「±3σ」なのか、理由がわからない

- 2σや4σではダメなのか疑問に思っている

- 「99.73%」という数字の意味がピンとこない

- 第一種過誤と3σの関係が理解できない

- 3σ法の統計的根拠(正規分布との関係)

- 「370回に1回」の意味と第一種過誤

- 2σや4σを使わない理由

- 3σが「ちょうどいい」バランスである理由

目次

結論:3σは「異常検出」と「誤報防止」の絶妙なバランス点

いきなり結論からお伝えします。

管理図で±3σを使う理由は、「本当の異常を見逃さず、かつ誤報も最小限にする」という絶妙なバランスが取れているからです。

正規分布に従うデータが±3σの範囲を超える確率はわずか0.27%。

つまり「370回に1回しか起きない奇跡」が起きたら、それは異常のサインと判断する。

この「370回に1回」という基準が、品質管理の世界で100年以上使われ続けている理由を、これから詳しく解説していきます。

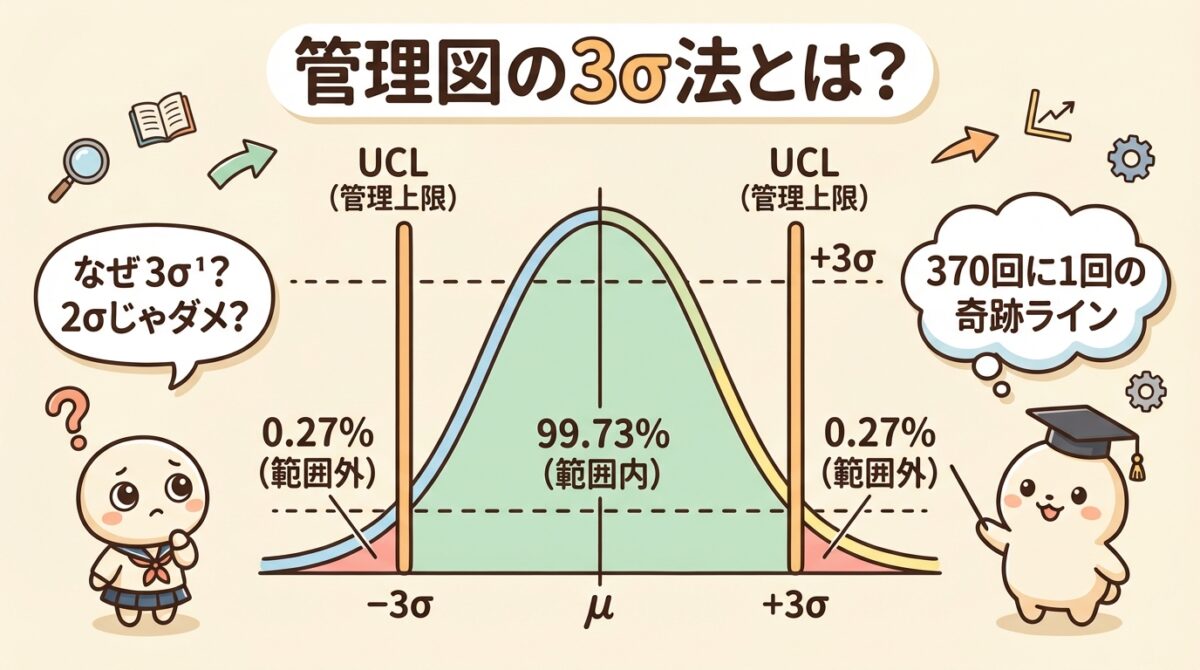

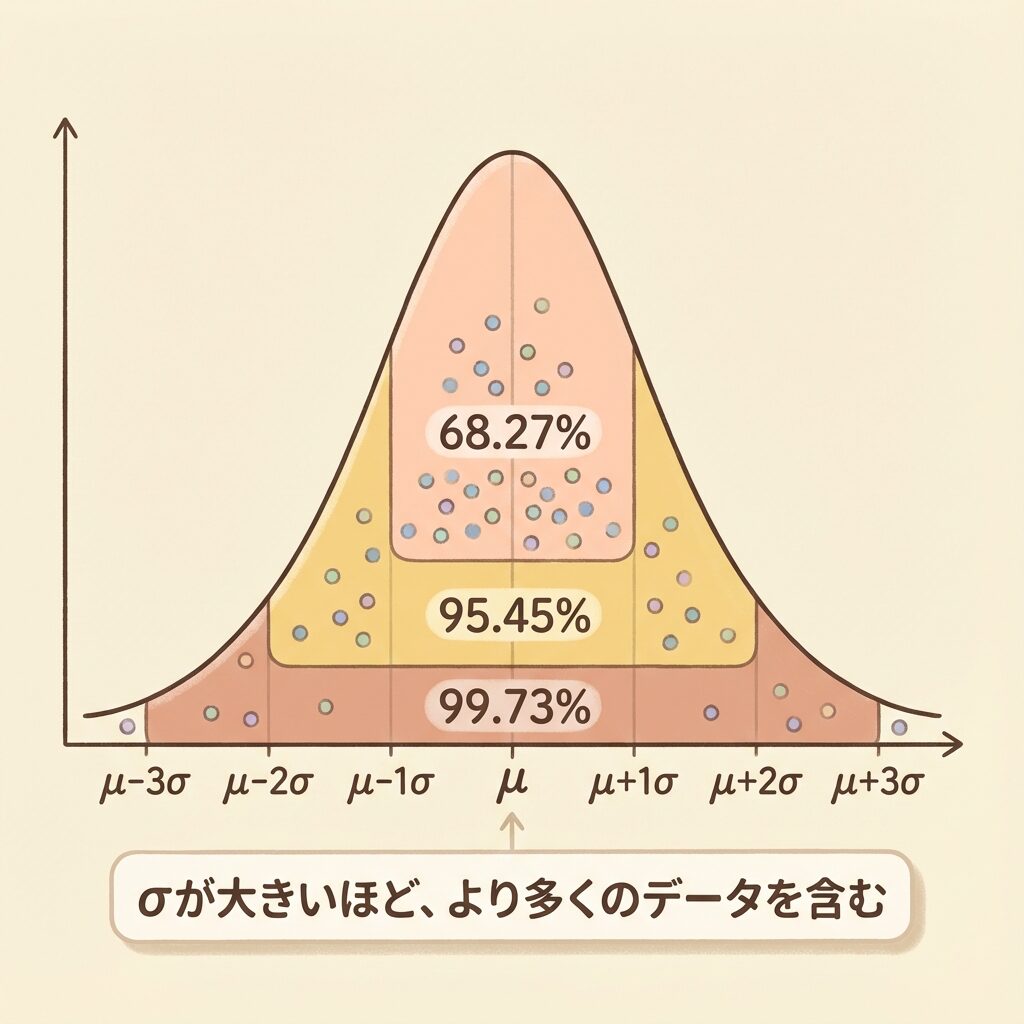

正規分布と「68-95-99.7ルール」

3σ法を理解するには、まず正規分布の性質を押さえる必要があります。

📊 正規分布とは?

正規分布は、自然界や工業製品のデータに最もよく見られる分布です。左右対称の「釣鐘型」をしており、平均値付近にデータが集中し、平均から離れるほどデータが少なくなります。

この正規分布には、有名な「68-95-99.7ルール」(経験則)があります。

| 範囲 | 含まれるデータの割合 | 範囲外の確率 |

|---|---|---|

| ±1σ | 68.27% | 31.73%(約3回に1回) |

| ±2σ | 95.45% | 4.55%(約22回に1回) |

| ±3σ | 99.73% | 0.27%(約370回に1回) |

「±3σの範囲には99.73%のデータが入る」ということは、

「正常な工程でも、0.27%(370回に1回)は範囲外に出る」という意味でもあります。

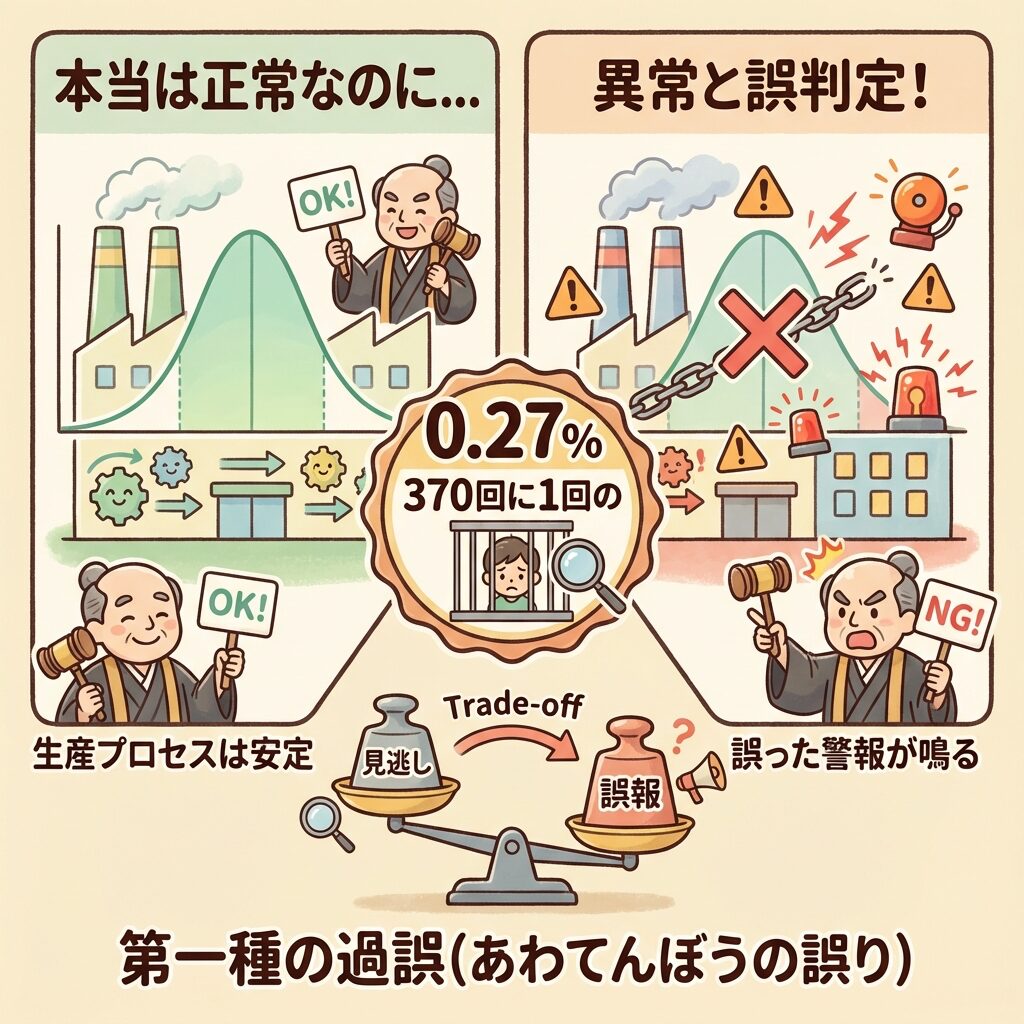

「第一種の過誤」と3σの関係

ここからが3σ法の核心です。「第一種の過誤」という概念を理解しましょう。

⚖️ 第一種の過誤とは?「あわてんぼうの誤り」

第一種の過誤とは、「本当は正常なのに、異常だと誤って判断してしまうこと」です。

🏭 工場での例

機械は正常に動いているのに、たまたまデータが管理限界を超えた。

「異常だ!」と判断して、機械を止めて原因を調査…

しかし調べても何も見つからない。実は「たまたまの偶然」だった。

これが第一種の過誤です。「あわてんぼうの誤り」とも呼ばれます。

🎯 3σなら「370回に1回」の誤報で済む

±3σで管理限界を引くと、正常な工程でも0.27%の確率で範囲外になります。

これを言い換えると:

正常な工程で毎日1点プロットしても、

約1年に1回しか「誤報」は出ない

(370日 ≒ 約1年)

これなら、たまに「誤報」があっても許容範囲です。本当の異常を見逃すリスクを考えれば、年に1回程度の無駄な調査は受け入れられます。

なぜ2σや4σではダメなのか?

「3σがちょうどいい」と言いましたが、では2σや4σではどうなるのでしょうか?比較してみましょう。

😵 ±2σの場合:誤報が多すぎる

±2σで管理限界を引くと、正常な工程でも4.55%のデータが範囲外になります。

毎日1点プロットすると、約22日に1回は「異常」と判定される。

月に1〜2回も「誤報」があると、現場は対応に疲弊し、本当の異常への感度が鈍る。

「またか…どうせ誤報だろう」という油断が生まれる。

😴 ±4σの場合:本当の異常も見逃す

±4σで管理限界を引くと、範囲外になる確率はわずか0.0063%(約16,000回に1回)です。

これだと「誤報」はほぼゼロになるが、本当の異常まで見逃してしまうリスクが高まる。

異常が発生しても、管理限界内に収まってしまい、気づかない。

結果として、不良品の流出や重大事故につながる可能性がある。

✅ ±3σ:絶妙なバランス

| 管理限界 | 誤報の頻度 | 評価 |

|---|---|---|

| ±2σ | 22回に1回(月1〜2回) | ❌ 多すぎる |

| ±3σ | 370回に1回(年1回) | ✅ ちょうどいい |

| ±4σ | 16,000回に1回(44年に1回) | ❌ 異常を見逃す |

3σは「誤報を許容範囲に抑えつつ、本当の異常は確実に検出する」という、実務的に最もバランスの取れた基準です。

1920年代にウォルター・シューハートが提唱して以来、100年以上使われ続けている「実績ある基準」でもあります。

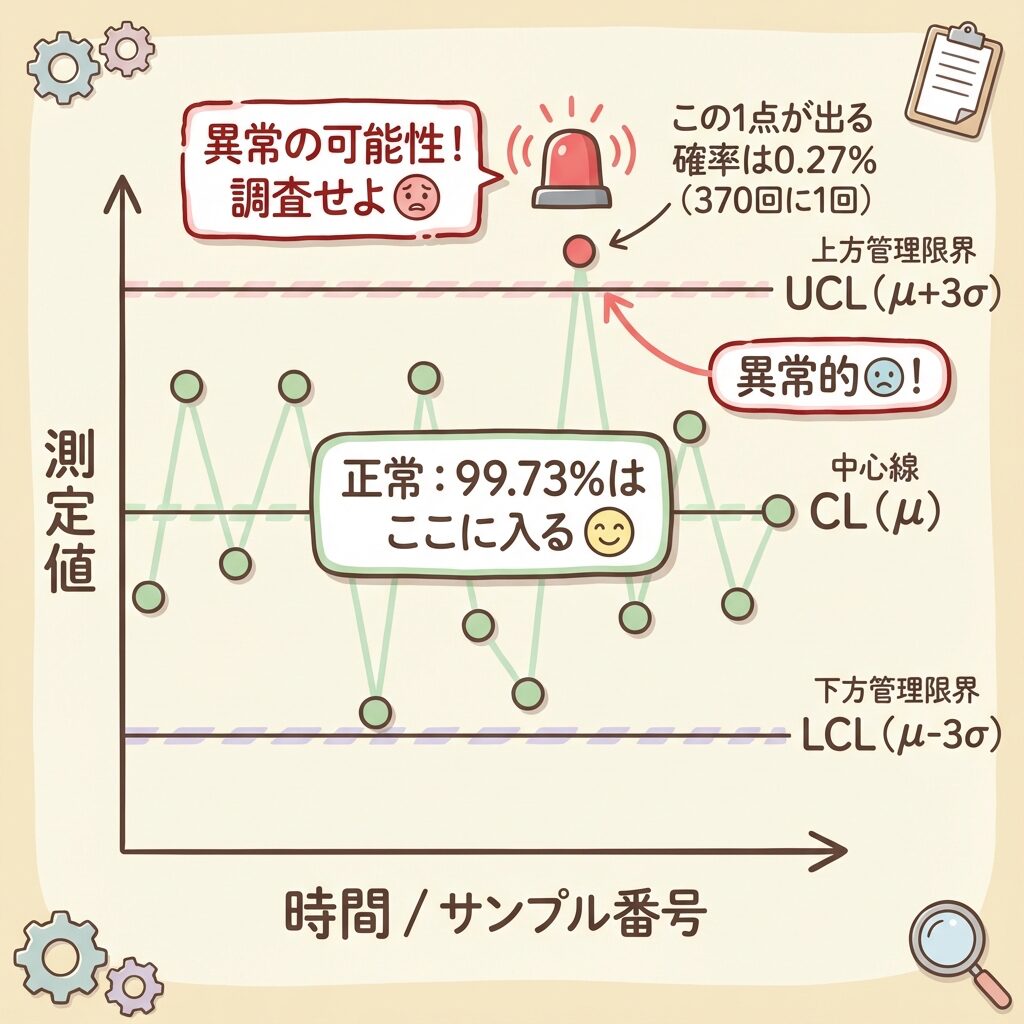

実際の管理図で3σはどう使われる?

ここまでの理論を、実際の管理図でどう使うか確認しましょう。

📈 管理限界線の位置

UCL(上方管理限界)= μ + 3σ

CL(中心線)= μ

LCL(下方管理限界)= μ − 3σ

μ:工程の平均値 / σ:工程の標準偏差

この±3σの範囲に、正常な工程であれば99.73%のデータが収まるはずです。

🚨 管理限界を超えたときの意味

もしデータが管理限界(±3σ)を超えたら、次のように考えます。

「正常な工程で、この値が出る確率は0.27%(370回に1回)しかない。

これほど珍しいことが起きたということは、何か異常が発生している可能性が高い」

だから、管理限界を超えたら「異常あり」と判断し、原因を調査するのです。

3σを超えたからといって、100%異常があるわけではありません。

0.27%の確率で「正常なのに超えた(誤報)」の可能性もあります。

だから「異常の可能性」として調査し、原因が見つかるかどうかで判断します。