抜取検査における「生産者危険」と「消費者危険」。この2つの用語を聞いて、「誰にとっての危険なのか?」「αとβは何が違うのか?」と疑問に思ったことはありませんか? この記事では、生産者危険(α)と消費者危険(β)の違いを、初心者にもわかりやすく図解で解説します。

目次

💭 こんな疑問、ありませんか?

「抜取検査の生産者危険とか消費者危険とか、誰にとって危険なの?」

「αとβって何が違うの?」

「実際の現場で、どう使い分けるの?」

✅ この記事を読めば、生産者危険と消費者危険の「本質的な違い」が5分で理解できます!

📌 生産者危険(α)と消費者危険(β)とは?

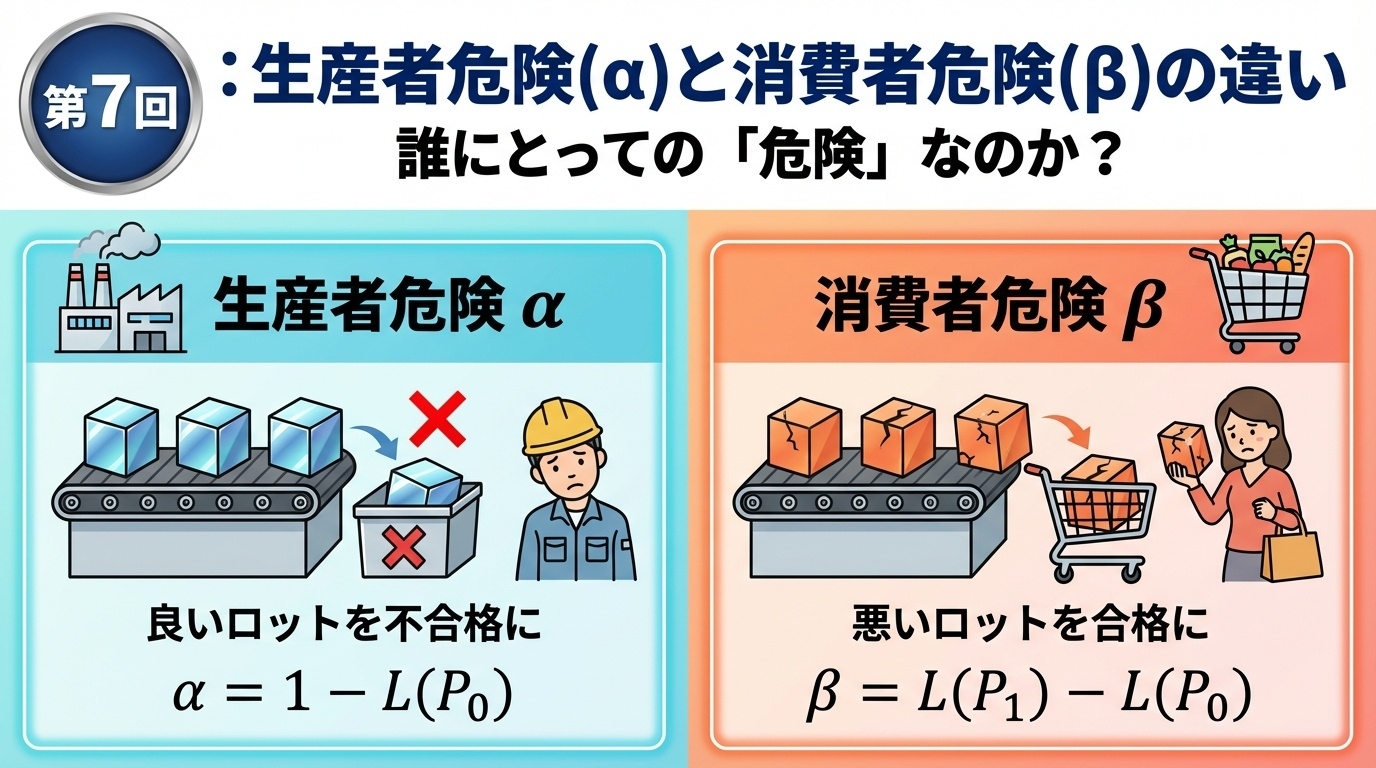

抜取検査では、「良いロットを不合格にする間違い」と「悪いロットを合格にする間違い」という2種類の判定ミスが起こります。

この2つの間違いが、それぞれ生産者危険(α)と消費者危険(β)です。

📖 用語の定義

この2つの危険はトレードオフの関係にあり、片方を小さくすると、もう片方が大きくなる傾向があります。

🏭 生産者危険(α)|生産者にとっての「損失」

💡 生産者危険(α)とは?

生産者危険(α)とは、「実際には良いロット(不良率p=P₀)なのに、抜取検査で不合格になってしまう確率」のことです。

🔍 具体例で理解しよう

あなたが工場の品質管理担当だとします。

製造した100個のロットは、実際には不良率1%の優良品です。

ところが、たまたま抜き取った50個のサンプルの中に不良品が3個含まれていたため、「このロットは不合格!」と判定されてしまいました。

👉 これが生産者危険(α)です。

😢 誰が困るのか?

この間違いで困るのは生産者(メーカー、供給側)です。

- ✅ 実際には良品なのに、出荷できない

- ✅ 再検査や全数検査のコストが発生する

- ✅ 納期が遅れる可能性がある

- ✅ 在庫が増える

📌 ポイント

生産者危険(α)は、「良いロットを間違って拒否する」リスクです。

生産者にとっては「機会損失」「コスト増」につながります。

📊 OC曲線上での位置

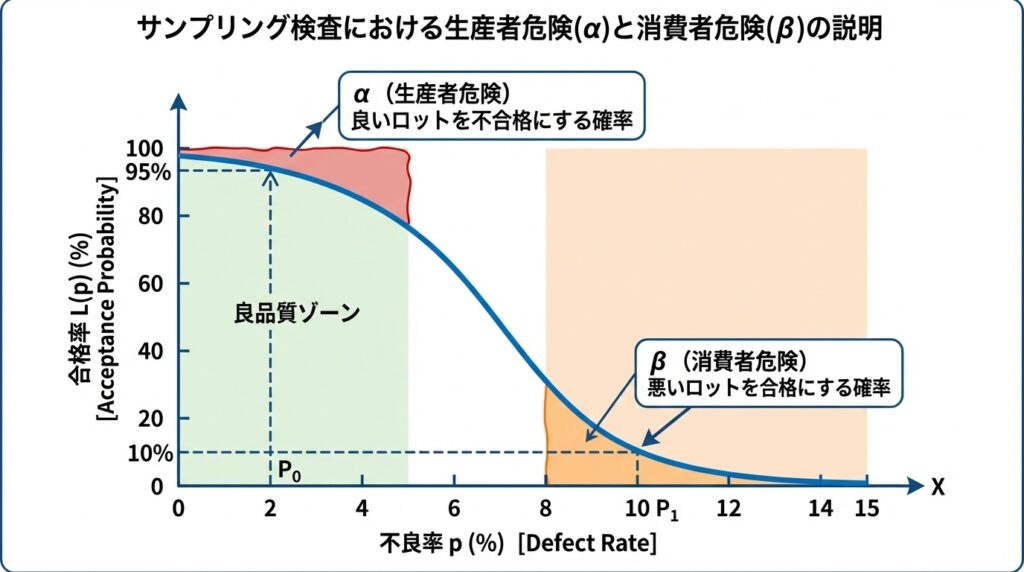

OC曲線上で見ると、生産者危険(α)はP₀(良いロットの不良率)の位置での「不合格になる確率」です。

つまり、α = 1 - L(P₀)です。

α = 1 - L(P₀)

P₀:良いロットの不良率、L(P₀):P₀のときの合格率

🛒 消費者危険(β)|消費者にとっての「損失」

💡 消費者危険(β)とは?

消費者危険(β)とは、「実際には悪いロット(不良率p=P₁)なのに、抜取検査で合格になってしまう確率」のことです。

🔍 具体例で理解しよう

あなたが部品を購入する企業の検査担当だとします。

納入された100個のロットは、実際には不良率10%の不良品の多いロットです。

ところが、たまたま抜き取った50個のサンプルの中に不良品が1個しか含まれていなかったため、「このロットは合格!」と判定してしまいました。

👉 これが消費者危険(β)です。

😢 誰が困るのか?

この間違いで困るのは消費者(購入者、ユーザー側)です。

- ❌ 不良品が混入した製品を使用してしまう

- ❌ 後工程で不良が発覚し、手戻りが発生する

- ❌ 製品の信頼性が低下する

- ❌ 最終ユーザーからのクレームにつながる

📌 ポイント

消費者危険(β)は、「悪いロットを間違って受け入れる」リスクです。

消費者にとっては「品質問題」「信頼性低下」につながります。

📊 OC曲線上での位置

OC曲線上で見ると、消費者危険(β)はP₁(悪いロットの不良率)の位置での「合格になる確率」です。

つまり、β = L(P₁)です。

β = L(P₁)

P₁:悪いロットの不良率、L(P₁):P₁のときの合格率

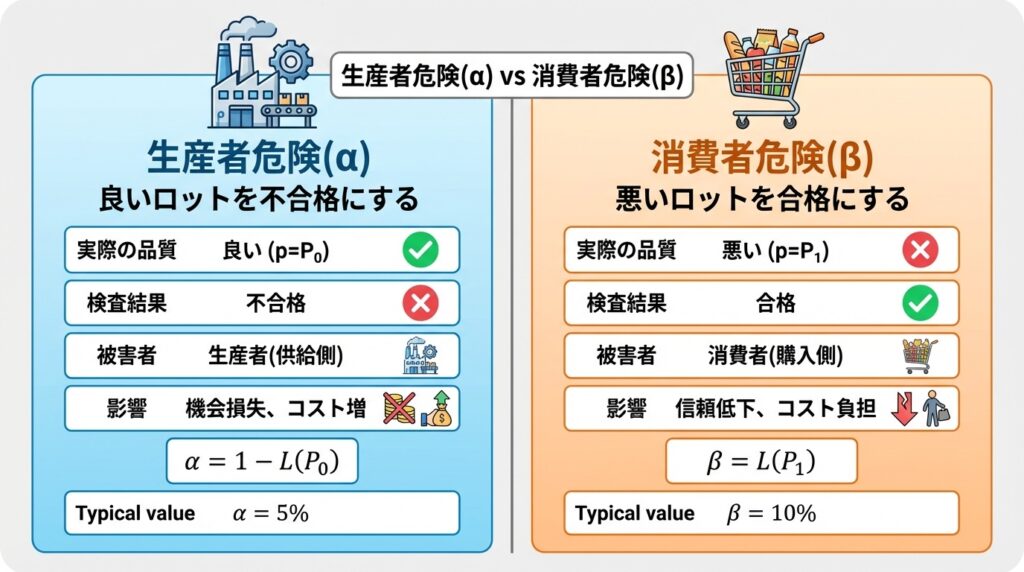

⚖️ αとβの違いを整理しよう

ここまでの内容を、表で整理してみましょう。

💡 覚え方のコツ

生産者危険(α) = 良品を捨てる間違い → 生産者が損をする

消費者危険(β) = 不良品を受け入れる間違い → 消費者が損をする

🎯 αとβはどう設定する?

📌 一般的な設定値

抜取検査では、通常、以下のような値が使われます。

- 生産者危険(α): 5%(0.05)

- 消費者危険(β): 10%(0.10)

つまり、「良いロットを不合格にする確率は5%以下」「悪いロットを合格にする確率は10%以下」という設定です。

⚖️ トレードオフの関係

αとβにはトレードオフ(二律背反)の関係があります。

- ✅ αを小さくする(生産者危険を減らす) → βが大きくなる(消費者危険が増える)

- ✅ βを小さくする(消費者危険を減らす) → αが大きくなる(生産者危険が増える)

この問題を解決するには、サンプルサイズ(n)を大きくすることが有効です。

📌 ポイント

サンプルサイズ(n)を増やすと、αとβの両方を同時に小さくできます。

ただし、検査コストも増えるため、バランスを考えた設計が重要です。

🏢 現場での使い分け

🏭 生産者の立場

生産者(メーカー)は、αを小さくしたいと考えます。

理由:

- 良品を不合格にすると、再検査コストがかかる

- 納期遅延につながる

- 在庫が増える

🛒 消費者の立場

消費者(購入者)は、βを小さくしたいと考えます。

理由:

- 不良品が混入すると、後工程で問題が発生する

- 製品の信頼性が低下する

- 最終ユーザーからのクレームにつながる

🤝 実務での調整

実際の現場では、生産者と消費者の間で契約条件としてα・βを決定します。

💼 契約条件の例

「不良率1%以下のロットを95%以上の確率で合格にする(α≦5%)」

「不良率10%以上のロットを90%以上の確率で不合格にする(β≦10%)」

この条件をもとに、サンプルサイズ(n)と合格判定個数(c)を設計します。

📚 関連記事

📖 第1回:抜取検査とは?全数検査との違いを完全理解

抜取検査の基本から、全数検査との違い、メリット・デメリットまで初心者向けに解説。

📖 第2回:抜取検査の進め方|5つのステップを図解

ロットの定義から、サンプリング、判定までの実務的な手順を解説。

📖 第3回:抜取検査の型について|規準型・選別型・調整型

不合格ロットの扱い方による3つの型を、使い分けのポイントとともに解説。

📖 第4回:抜取検査の形式について|1回・2回・多回・逐次

サンプリング回数による4つの形式を、メリット・デメリットとともに解説。

📖 第5回:抜取検査方式の設計とは?n・cの決め方

P₀・P₁・α・βから、サンプルサイズ(n)と合格判定個数(c)を決定する方法を解説。

✅ まとめ

🎯 この記事のポイント

- 生産者危険(α):良いロットを不合格にする間違い → 生産者が損をする

- 消費者危険(β):悪いロットを合格にする間違い → 消費者が損をする

- αとβはトレードオフの関係にあり、片方を減らすともう片方が増える

- サンプルサイズ(n)を増やすことで、両方を同時に小さくできる

- 実務では、生産者と消費者の間で契約条件としてα・βを設定する

生産者危険と消費者危険の違いを理解することで、抜取検査の本質が見えてきます。

次の記事では、OC曲線の見方をさらに深掘りし、実際の検査方式の設計方法を学んでいきましょう!

📌 抜取検査をもっと学びたい方へ

抜取検査シリーズ記事一覧をチェック!