「品質保証って、結局どの部署が何をやるの?」

「品質問題が起きるたびに、責任の押し付け合いになってしまう…」

こんな悩みを抱えている方は多いのではないでしょうか。

実は、このような問題を解決するために存在するのが「品質保証体系図」です。品質保証体系図があれば、「誰が」「いつ」「何を」保証するのかが一目でわかるようになります。

- 品質保証体系図とは何か?その目的と役割

- 品質保証体系図の構成要素(縦軸・横軸)

- 品質保証体系図の作り方(5ステップ)

- QC検定1級での出題ポイント

結論から言うと、品質保証体系図とは「製品ライフサイクル全体を通じて、どの部署がどの段階で何を保証するかを一覧にしたマトリックス図」です。

この記事を読めば、品質保証体系図の本質を理解し、QC検定1級の問題にも自信を持って解答できるようになりますよ。

目次

品質保証体系図とは?|全社的な品質保証の「見える化」ツール

品質保証体系図の定義

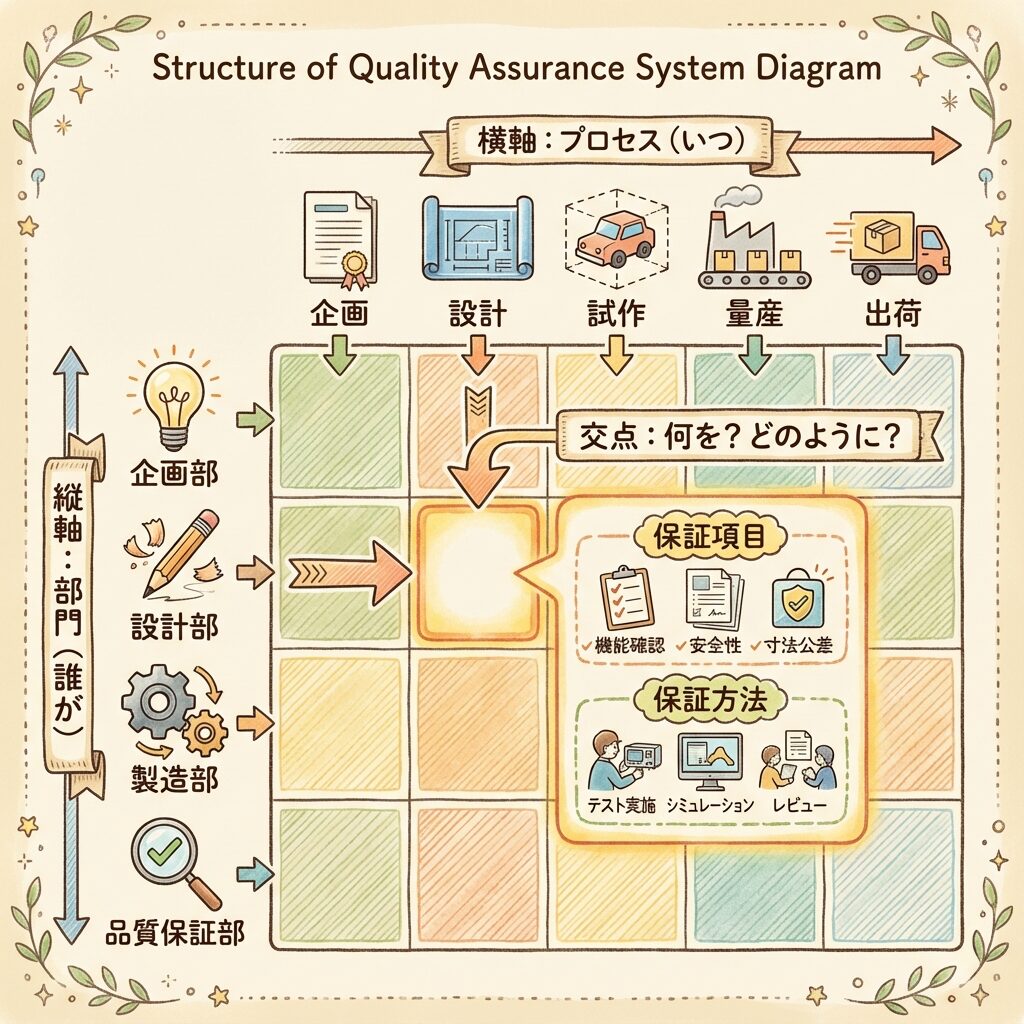

品質保証体系図とは、製品やサービスの品質を保証するために、「どの部門が」「どのプロセスで」「何を」「どのように」保証するのかを一覧表にまとめたものです。

イメージとしては、「品質保証のカーナビ」のようなものです。カーナビがあれば目的地までの道順が一目でわかるように、品質保証体系図があれば「品質を守るために誰が何をすべきか」が一目でわかります。

品質保証体系図は「マトリックス形式」で作られます。

・縦軸:部門(誰が)

・横軸:プロセス(いつ)

・交点:保証項目と保証方法(何を、どのように)

なぜ品質保証体系図が必要なのか?

品質保証体系図がないと、次のような問題が起こりやすくなります。

| 問題 | 具体例 |

|---|---|

| 責任の曖昧さ | 「それは設計の責任だ」「いや、製造の問題だ」と押し付け合いが発生 |

| 抜け・漏れ | 「誰もチェックしていなかった」という保証の抜けが発生 |

| 重複作業 | 複数の部署が同じ検査をしていて非効率 |

| 属人化 | 「あの人がいないと品質がわからない」という状況 |

品質保証体系図は、これらの問題を「見える化」によって解決します。

品質保証体系図の構成要素|縦軸・横軸・交点の意味

品質保証体系図は、マトリックス(二元表)の形式で作成されます。ここでは、各構成要素について詳しく見ていきましょう。

縦軸:部門(誰が保証するのか)

縦軸には、品質保証に関わるすべての部門を配置します。

- 企画部:市場調査、顧客ニーズの把握

- 設計部:製品設計、図面作成

- 製造部:生産、加工、組立

- 品質保証部:検査、監査、是正処置

- 購買部:部材調達、サプライヤー管理

- 営業部:顧客対応、クレーム受付

- サービス部:アフターサービス、修理対応

横軸:プロセス(いつ保証するのか)

横軸には、製品ライフサイクルの各段階を配置します。これは「時間の流れ」を表しています。

- 企画:商品企画、仕様決定

- 設計:詳細設計、試作

- 試作評価:性能試験、信頼性試験

- 量産準備:工程設計、治工具準備

- 量産:生産、工程内検査

- 出荷:出荷検査、梱包

- 市場・サービス:顧客対応、修理

交点:保証項目と保証方法(何を、どのように)

縦軸と横軸の交点には、その部門がそのプロセスで「何を」「どのように」保証するかを記載します。

部門:設計部 × プロセス:設計段階

・保証項目:設計品質の確保

・保証方法:デザインレビュー(DR)、FMEA実施

・記録:DR議事録、FMEA帳票

・責任者:設計課長

このように、「責任」「権限」「方法」「記録」を明確にすることで、誰が見ても同じ理解ができる体系図になります。

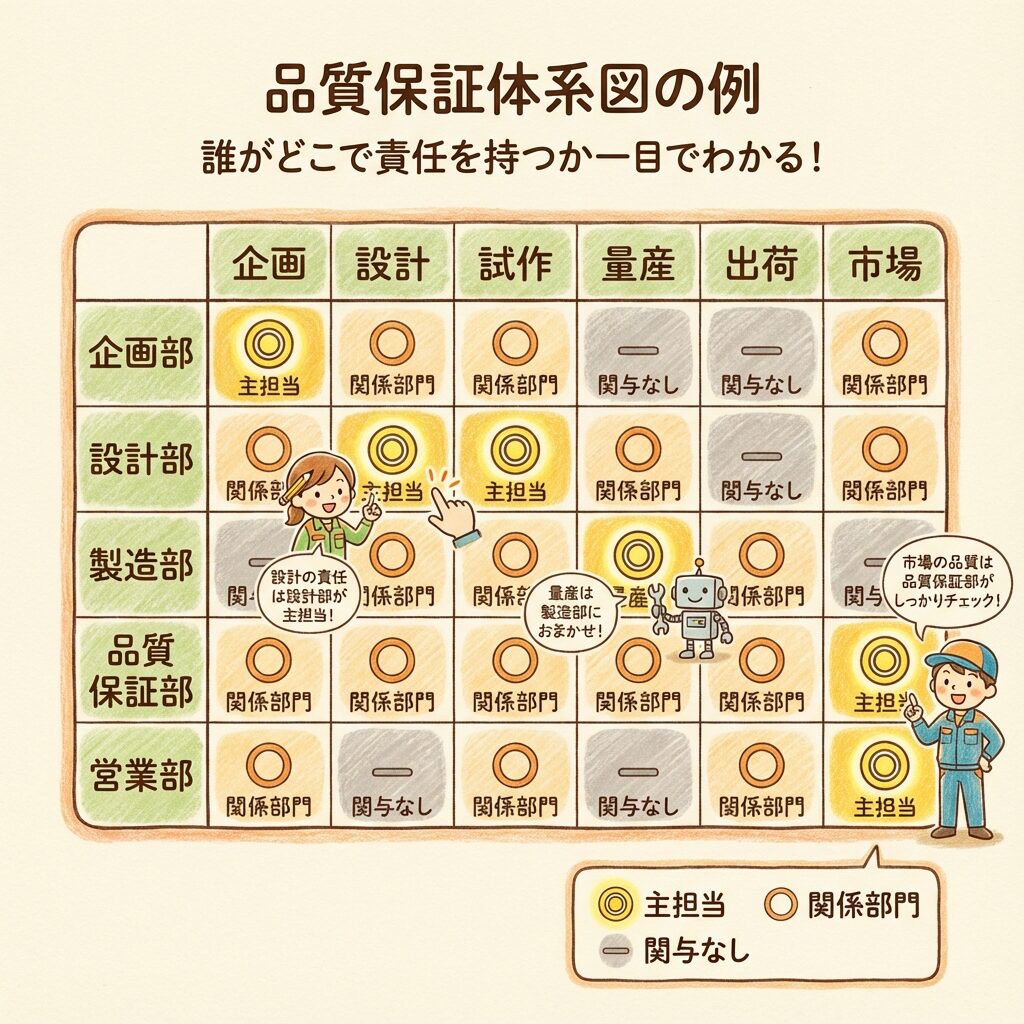

品質保証体系図の具体例|実際の表を見てみよう

ここで、品質保証体系図の具体例を見てみましょう。下の表は、製造業における代表的な品質保証体系図のイメージです。

品質保証体系図の例(簡略版)

| 部門\工程 | 企画 | 設計 | 試作 | 量産 | 出荷 | 市場 |

|---|---|---|---|---|---|---|

| 企画部 | ◎ 市場調査 QFD |

○ 仕様確認 |

- | - | - | ○ 顧客FB収集 |

| 設計部 | ○ 技術検討 |

◎ DR・FMEA 図面承認 |

◎ 試作評価 設計変更 |

○ 技術支援 |

- | ○ 市場不良解析 |

| 製造部 | - | ○ 製造性検討 |

○ 試作製造 |

◎ QC工程図 工程内検査 |

○ 梱包 |

- |

| 品質保証部 | ○ 品質目標設定 |

○ DR参加 |

○ 評価試験 |

○ 工程監査 |

◎ 出荷検査 出荷判定 |

◎ クレーム対応 是正処置 |

◎:主担当(その工程での責任部門)

○:関係部門(協力・サポート)

-:関与なし

このように、品質保証体系図を見れば、「どの部門が」「どの工程で」「主担当として責任を持つか」が一目でわかります。

品質保証体系図とQAネットワークの関係

品質保証体系図は、「組織」と「プロセス」の関係を示すものです。一方、QAネットワーク(保証の網)は、「保証項目」と「工程」の関係をより詳細に示したものです。

両者は補完関係にあり、品質保証体系図で全体像を把握し、QAネットワークで詳細を確認するという使い方をします。

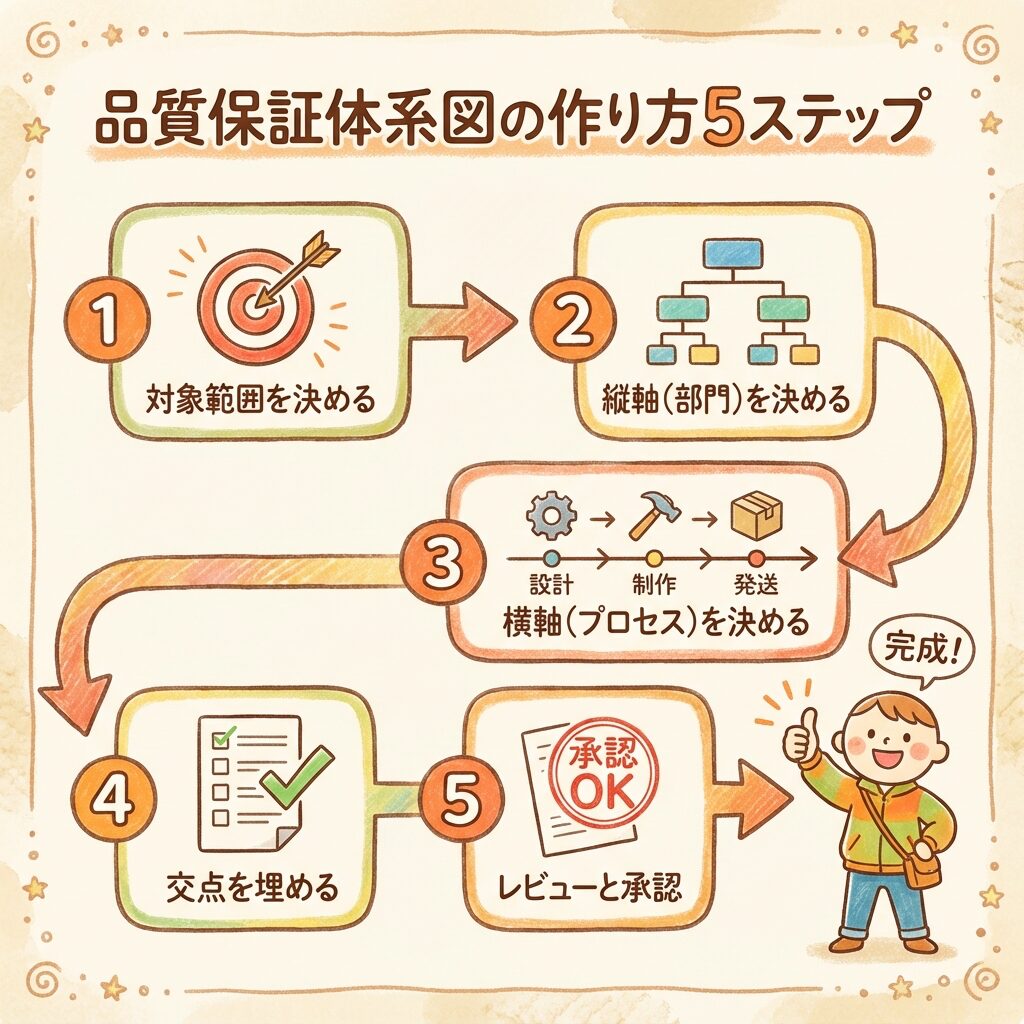

品質保証体系図の作り方|5つのステップ

ここからは、品質保証体系図を実際に作成する手順を5つのステップで解説します。

ステップ①:対象製品・サービスの範囲を決める

まず、品質保証体系図を作成する対象範囲を明確にします。

- 対象製品(製品カテゴリ、製品群、個別製品)

- 対象プロセス(企画から廃棄までの範囲)

- 対象組織(本社のみか、グループ会社も含むか)

ステップ②:縦軸(部門)を決める

品質保証に関わるすべての部門を洗い出し、縦軸に配置します。

ポイントは、「直接関与しない部門も含める」ことです。例えば、総務部や人事部は直接製造に関わりませんが、「教育訓練」や「文書管理」という役割を持っている場合があります。

ステップ③:横軸(プロセス)を決める

製品ライフサイクルに沿って、すべてのプロセスを洗い出し、横軸に配置します。

・細かすぎると複雑になりすぎる

・大きすぎると責任が曖昧になる

・「判断・決定のタイミング」でプロセスを区切ると良い

ステップ④:交点(保証項目・方法)を埋める

縦軸と横軸の交点に、「何を」「どのように」保証するかを記入します。

| 記入項目 | 内容 | 例 |

|---|---|---|

| 保証項目 | 何を保証するか | 設計品質、製造品質 |

| 保証方法 | どのように保証するか | DR、FMEA、検査 |

| 記録 | どの文書で記録するか | DR議事録、検査成績書 |

| 責任者 | 誰が責任を持つか | 設計課長、品質保証部長 |

ステップ⑤:レビューと承認

作成した品質保証体系図を、関係部門でレビューし、経営層の承認を得ます。

・責任の抜け・漏れはないか?

・重複している責任はないか?

・現場の実態と合っているか?

・責任者が納得しているか?

品質保証体系図は「作って終わり」ではありません。組織変更や製品変更があれば継続的に見直しを行う必要があります。

QC検定1級での出題ポイント

品質保証体系図は、QC検定1級で頻出のテーマです。以下のポイントを押さえておきましょう。

出題パターン①:定義・目的を問う問題

・品質保証体系図の定義:「誰が」「いつ」「何を」「どのように」保証するかを示すマトリックス

・目的:責任と権限の明確化、抜け・漏れの防止、全社的な品質保証の見える化

・構成:縦軸(部門)、横軸(プロセス)、交点(保証項目・方法)

出題パターン②:関連手法との違いを問う問題

| 手法 | 目的 | 視点 |

|---|---|---|

| 品質保証体系図 | 組織×プロセスの責任明確化 | 部門別・工程別 |

| QAネットワーク | 保証項目×工程の網羅性確認 | 保証項目別 |

| QC工程図 | 工程ごとの管理方法の明確化 | 製造工程別 |

出題パターン③:作成・運用のポイントを問う問題

- 経営層の承認を得て、全社的に運用する

- 定期的に見直し、組織変更に対応する

- 責任と権限を明確にする(曖昧な表現を避ける)

- 関係部門でレビューを行い、合意を得る

まとめ|品質保証体系図のポイント

この記事では、品質保証体系図について解説しました。最後に、重要なポイントをまとめます。

- 品質保証体系図とは、「誰が」「いつ」「何を」「どのように」保証するかを示すマトリックス図

- 縦軸に部門、横軸にプロセス、交点に保証項目と方法を記載

- 責任の曖昧さ、抜け・漏れ、重複を防ぐための「見える化」ツール

- QAネットワークやQC工程図と補完関係にある

- 作成後も継続的に見直しを行う

品質保証体系図は、全社的な品質管理の「設計図」です。これがしっかりしていれば、品質問題が起きたときにも迅速に対応できます。

次に読むべき記事

品質保証体系図を理解したら、次は「顧客の声を設計に落とし込む方法」を学びましょう。

【QC検定1級】品質機能展開(QFD)|顧客の声を設計に落とし込む方法 →

品質保証体系図で「責任」を明確にしたら、次は「顧客の要求」を設計に反映させるQFDを学びましょう。品質表の作り方まで詳しく解説しています。