- PL法(製造物責任法)って何を規定しているの?

- 「製品安全」と「品質保証」の関係がよくわからない

- 環境配慮設計(DfE)のポイントが整理できていない

- リコール制度の仕組みを体系的に理解したい

- 製品安全の考え方と「安全設計の3ステップ」

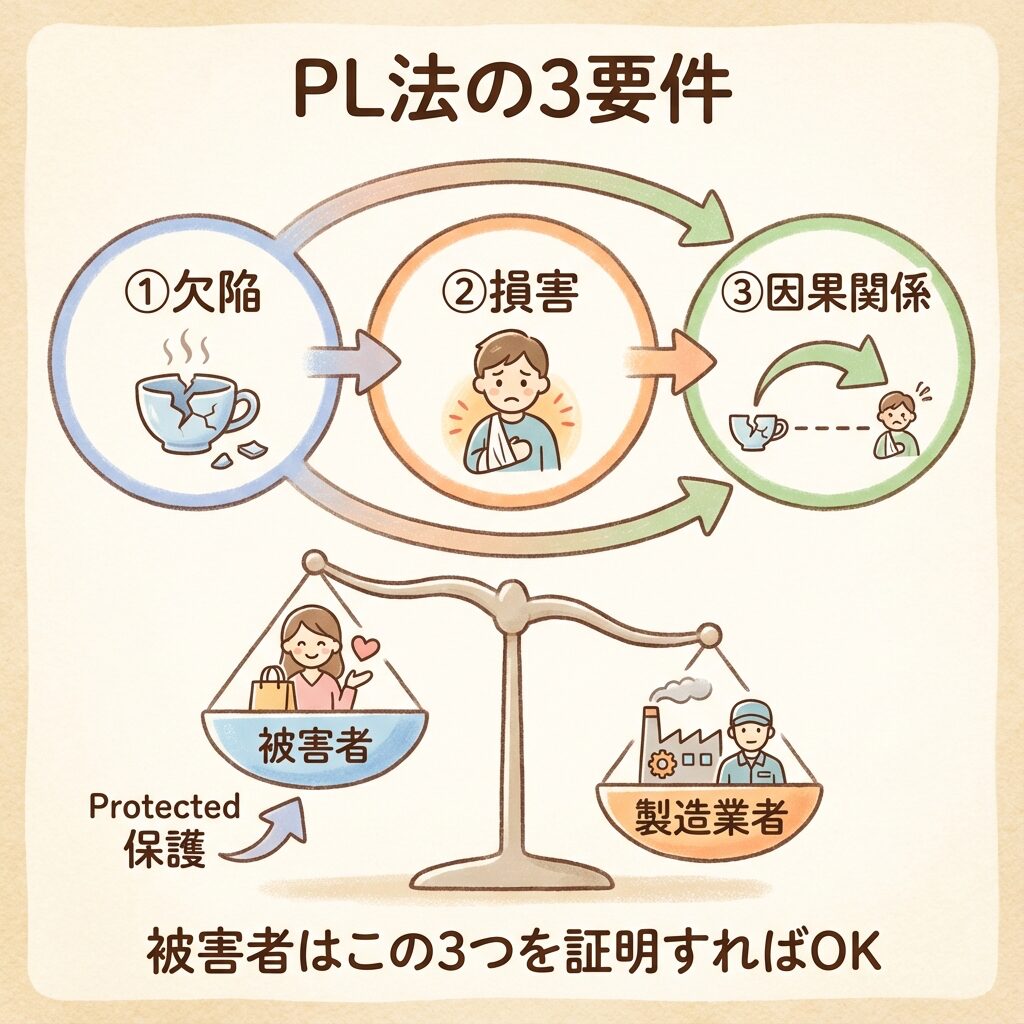

- PL法の3要件と企業が取るべき対策

- 環境配慮設計(DfE)とライフサイクルアセスメント

- リコール制度の種類と対応フロー

「品質が良い製品」とは何でしょうか?

機能が優れている、故障しない、価格が安い——これらはもちろん大切です。でも、現代の品質保証にはもう一つの重要な視点があります。

それが「社会的責任としての品質」です。

製品が安全であること、環境に配慮していること、万が一事故が起きた時に適切に責任を取ること。これらは「当たり前」に見えて、実は体系的な仕組みと法律で守られています。

この記事では、QC検定1級で頻出の「製品安全」「製造物責任(PL法)」「環境配慮設計」を、イメージで理解できるよう徹底解説します。

目次

製品安全とは?|「危害を与えない」という最低限の約束

製品安全とは、製品が使用者や周囲の人々に危害を与えないことを保証する考え方です。

「品質が良い」の前に、まず「安全である」が大前提。どんなに高機能な製品でも、使用中に火災を起こしたり、怪我をさせたりするようでは話になりません。

安全設計の3ステップ|本質安全→安全防護→使用上の情報

製品安全を実現するには、優先順位を守った設計が必要です。ISO/IEC Guide 51では、以下の「3ステップメソッド」が示されています。

① 本質的安全設計:危険源そのものを除去・低減する

→ 例:鋭利な角を丸くする、高温部をなくす

② 安全防護:ガードや保護装置を追加する

→ 例:カバーを付ける、センサーで停止させる

③ 使用上の情報:警告・取扱説明書で注意喚起する

→ 例:警告ラベル、取扱説明書への記載

ここで重要なのは、①→②→③の順番で対策を検討することです。

「危ないから注意書きを貼っておけばいい」というのは最後の手段。まずは危険源そのものをなくせないか、次にガードで防げないか、を先に考えます。

「警告ラベルを貼れば安全」と考えるのはNG。警告は最後の手段であり、本質的安全設計が最優先です。試験でも「優先順位」が問われることがあります。

リスクアセスメント|危険を「見える化」して対策する

安全設計を行うには、まずどんな危険があるかを洗い出す必要があります。これがリスクアセスメントです。

| ステップ | 内容 | 具体例 |

|---|---|---|

| ①危険源の特定 | 製品のどこに危険があるかを洗い出す | 高温部、回転部、鋭利な部分など |

| ②リスクの見積り | 危害の大きさ×発生確率で評価 | やけど(重傷)×まれ=中リスク |

| ③リスクの評価 | 許容できるかどうかを判断 | 中リスク→対策が必要 |

| ④リスク低減 | 3ステップメソッドで対策を実施 | 断熱材を追加(本質的安全設計) |

リスクアセスメントは、FMEA(故障モード影響解析)やFTA(故障の木解析)と組み合わせて行われることが多いです。

製造物責任法(PL法)とは?|被害者を守る法律

製造物責任法(PL法)は、1995年に施行された法律で、製品の欠陥によって被害を受けた消費者を保護することを目的としています。

英語では「Product Liability」なので、PL法と呼ばれます。

PL法の核心|「過失」ではなく「欠陥」で責任を問う

PL法が画期的だったのは、「過失責任」から「欠陥責任」への転換です。

従来の民法では、被害者が「製造者に過失(ミス)があった」ことを証明しなければなりませんでした。でも、一般消費者が「製造工程のどこでミスがあったか」なんて証明できるわけがありません。

PL法では、被害者は「製品に欠陥があった」という事実だけを証明すればOK。製造者の「過失」を証明する必要がなくなりました。

① 製品に欠陥があったこと

② 損害が発生したこと

③ 欠陥と損害の因果関係があること

この3つを被害者が証明すれば、製造者は責任を負う

「欠陥」の3つの類型|設計・製造・指示警告

PL法でいう「欠陥」には、3つの類型があります。

| 欠陥の類型 | 内容 | 具体例 |

|---|---|---|

| 設計上の欠陥 | 設計段階で安全性に問題がある | 構造的に倒れやすい家具 |

| 製造上の欠陥 | 製造過程で生じた不良 | 溶接不良で部品が外れる |

| 指示・警告上の欠陥 | 取扱説明や警告が不十分 | 危険な使い方への警告がない |

「指示・警告上の欠陥」は見落としがちですが、取扱説明書の記載不足も「欠陥」になりうるという点は重要です。

PL法の対象と責任者|「製造業者等」とは誰か

PL法の対象となる「製造物」は、「製造又は加工された動産」と定義されています。

・不動産(建物、土地など)

・未加工の農産物・水産物

・ソフトウェア単体(ただし組み込みソフトは対象)

・サービス(役務)

責任を負う「製造業者等」には、以下が含まれます。

- 製造業者:実際に製品を作った会社

- 輸入業者:海外製品を輸入した会社

- 表示製造業者:自社ブランドで販売した会社(OEM元など)

つまり、自社で作っていなくても、自社ブランドで売れば責任を負うということです。

製造業者の免責事由|責任を免れる2つのケース

PL法では、製造業者が責任を免れる「免責事由」も定められています。

① 開発危険の抗弁

製品を引き渡した時点の科学技術水準では、欠陥を認識できなかった

② 部品・原材料製造業者の抗弁

欠陥が、完成品製造業者の設計指示に従ったことにより生じた

「開発危険の抗弁」は、当時の最先端の科学でも予見できなかった危険については免責される、というものです。ただし、この抗弁が認められるハードルは非常に高いとされています。

PL法の時効|請求できる期間に注意

PL法に基づく損害賠償請求には、期間の制限があります。

| 種類 | 期間 | 起算点 |

|---|---|---|

| 消滅時効 | 3年 | 被害者が損害と賠償義務者を知った時 |

| 除斥期間 | 10年 | 製品を引き渡した時 |

ただし、蓄積損害・潜伏損害(アスベストなど、長期間経ってから発症するもの)については、10年の除斥期間は適用されません。

リコール制度|問題が発覚したらどうするか

製品の安全上の問題が発覚した場合、企業はリコール(製品回収・改修)を行う必要があります。

リコールは「自動車だけの話」と思われがちですが、家電、食品、医薬品、玩具などあらゆる製品に関係します。

リコールの種類|法的義務か自主的か

| 種類 | 内容 | 根拠法 |

|---|---|---|

| 法令に基づくリコール | 法律で義務付けられた回収・改修 | 道路運送車両法、消費生活用製品安全法など |

| 自主的リコール | 企業が自主的に行う回収・改修 | 法的義務はないが、社会的責任として実施 |

自動車のリコールは道路運送車両法で義務付けられていますが、多くの製品は自主的リコールとして行われます。

リコール対応の流れ|発見から再発防止まで

リコールは以下の流れで進められます。

① 問題の発見・報告

市場からの苦情、社内検査での発覚など

② 原因究明・リスク評価

なぜ起きたか、どの程度危険かを調査

③ リコール実施の意思決定

経営判断として回収・改修を決定

④ 行政への届出・公表

消費者庁、関係省庁への報告

⑤ 消費者への告知

新聞広告、Web、ダイレクトメールなど

⑥ 製品の回収・修理・交換

無償での対応が基本

⑦ 再発防止策の実施

設計変更、工程改善、検査強化など

消費生活用製品安全法|重大事故は報告義務あり

消費生活用製品安全法では、製品による重大製品事故が発生した場合、製造業者・輸入業者は10日以内に消費者庁へ報告する義務があります。

・死亡事故

・30日以上の治療を要する重傷事故

・一酸化炭素中毒事故

・火災(消防が確認したもの)

報告を怠った場合は、罰則(1年以下の懲役または100万円以下の罰金)が科されます。

環境配慮設計(DfE)|環境にやさしい製品づくり

現代の品質保証では、環境への配慮も重要な要素です。

環境配慮設計(DfE:Design for Environment)とは、製品のライフサイクル全体を通じて環境負荷を最小化することを目指した設計手法です。

ライフサイクルアセスメント(LCA)|「ゆりかごから墓場まで」

環境配慮設計の基本となるのがライフサイクルアセスメント(LCA)です。

LCAは、製品の「ゆりかごから墓場まで」——つまり、原材料の採取から廃棄まで——のすべての段階で環境負荷を定量的に評価する手法です。

① 原材料の採取・調達

鉱物資源の採掘、木材の伐採など

② 製造・加工

工場でのエネルギー消費、排水・排ガス

③ 輸送・流通

トラック、船、飛行機での輸送

④ 使用・消費

製品使用時の電力消費、消耗品

⑤ 廃棄・リサイクル

焼却、埋め立て、再資源化

環境配慮設計の具体的な視点

| 視点 | 内容 | 具体例 |

|---|---|---|

| 省資源 | 使用する材料を減らす | 軽量化、小型化 |

| 省エネルギー | 製造・使用時のエネルギーを削減 | 高効率モーター、断熱材 |

| 有害物質削減 | 有害な化学物質の使用を避ける | RoHS対応(鉛フリーなど) |

| 長寿命化 | 製品の耐久性を高める | 丈夫な材料、交換可能な部品 |

| リサイクル性 | 廃棄時に再資源化しやすい設計 | 分解しやすい構造、材料表示 |

3R|リデュース・リユース・リサイクル

環境配慮設計でよく使われるのが「3R」の考え方です。

① Reduce(リデュース):そもそも廃棄物を減らす

→ 軽量化、簡素化、過剰包装の削減

② Reuse(リユース):再使用する

→ リターナブル瓶、中古品市場

③ Recycle(リサイクル):再資源化する

→ ペットボトル→繊維、アルミ缶→アルミ製品

安全設計と同様に、①→②→③の順番が重要です。「リサイクルすればOK」ではなく、まずは「リデュース」から考えます。

環境関連の法規制|RoHS指令・REACH規則

製品の環境配慮に関しては、国際的な法規制も知っておく必要があります。

| 規制名 | 内容 | 対象 |

|---|---|---|

| RoHS指令 | 特定有害物質の使用制限 | 電気・電子機器(鉛、水銀、カドミウムなど10物質) |

| REACH規則 | 化学物質の登録・評価・認可・制限 | EU域内で製造・輸入される化学物質 |

| WEEE指令 | 電気・電子機器の廃棄物処理 | 電気・電子機器(回収・リサイクルの義務) |

企業が取るべきPL対策|予防と対応の両輪

PL法の施行以降、企業は製品事故のリスクに真剣に向き合う必要があります。ここでは、企業が取るべきPL対策を整理します。

PLP(製造物責任予防)|事故を未然に防ぐ

PLP(Product Liability Prevention)は、製品事故を未然に防ぐための活動です。

- 安全設計:3ステップメソッドに基づく設計

- リスクアセスメント:FMEA、FTAによる危険源の洗い出し

- デザインレビュー:設計段階での多角的チェック

- 取扱説明書の充実:わかりやすい警告・注意表示

- トレーサビリティの確保:問題発生時に追跡できる仕組み

PLD(製造物責任防御)|事故発生時に備える

PLD(Product Liability Defense)は、万が一事故が発生した場合に適切に対応するための備えです。

- PL保険への加入:損害賠償に備える

- 設計・製造記録の保存:安全性の証拠を残す

- 苦情処理体制の整備:迅速な初動対応

- リコール体制の構築:回収・改修の手順を事前に決める

- 危機管理マニュアルの整備:事故発生時の行動指針

PLP(予防):事故を起こさない → 攻めの品質保証

PLD(防御):事故時に対応する → 守りの品質保証

どちらか一方ではなく、両方を揃えることが重要です。

まとめ|社会的責任としての品質保証

この記事では、製品安全・製造物責任(PL法)・環境配慮設計について解説しました。

✅ 製品安全は「本質的安全設計→安全防護→使用上の情報」の優先順位で考える

✅ PL法は「欠陥」「損害」「因果関係」の3要件で製造者の責任を問う

✅ 欠陥の3類型は「設計上」「製造上」「指示・警告上」

✅ リコールは重大事故の場合10日以内に報告義務あり

✅ 環境配慮設計(DfE)はLCAに基づきライフサイクル全体で環境負荷を評価

✅ 3Rは「リデュース→リユース→リサイクル」の優先順位

✅ PL対策は「PLP(予防)」と「PLD(防御)」の両輪で進める

キーワード解説一覧|試験対策用

| 用語 | 意味 |

|---|---|

| 製品安全 | 製品が使用者や周囲の人々に危害を与えないことを保証する考え方 |

| 本質的安全設計 | 危険源そのものを除去・低減する設計(3ステップの最優先) |

| 安全防護 | ガードや保護装置を追加して危険を防ぐ(3ステップの2番目) |

| 使用上の情報 | 警告ラベルや取扱説明書で注意喚起(3ステップの最後) |

| リスクアセスメント | 危険源の特定→リスク見積り→評価→低減の一連のプロセス |

| PL法(製造物責任法) | 製品の欠陥による被害者を保護する法律(1995年施行) |

| 欠陥責任 | 製造者の「過失」ではなく「欠陥」の存在で責任を問う考え方 |

| 設計上の欠陥 | 設計段階で安全性に問題がある欠陥 |

| 製造上の欠陥 | 製造過程で生じた不良による欠陥 |

| 指示・警告上の欠陥 | 取扱説明や警告が不十分なことによる欠陥 |

| 製造業者等 | 製造業者、輸入業者、表示製造業者(PL法で責任を負う者) |

| 開発危険の抗弁 | 当時の科学技術水準で欠陥を認識できなかった場合の免責事由 |

| 消滅時効 | 損害を知ってから3年で請求権が消滅 |

| 除斥期間 | 製品引渡しから10年で請求権が消滅(蓄積損害は例外) |

| リコール | 製品の安全上の問題が発覚した際の回収・改修 |

| 重大製品事故 | 死亡、重傷(30日以上)、一酸化炭素中毒、火災の事故 |

| 消費生活用製品安全法 | 重大製品事故の報告を義務付ける法律(10日以内) |

| DfE(環境配慮設計) | Design for Environment。ライフサイクル全体で環境負荷を最小化する設計 |

| LCA(ライフサイクルアセスメント) | 原材料採取から廃棄まで環境負荷を定量評価する手法 |

| 3R | Reduce(減らす)→Reuse(再使用)→Recycle(再資源化)の優先順位 |

| RoHS指令 | 電気・電子機器の特定有害物質(鉛、水銀など)の使用制限 |

| REACH規則 | EU域内の化学物質の登録・評価・認可・制限に関する規則 |

| PLP(製造物責任予防) | Product Liability Prevention。製品事故を未然に防ぐ活動 |

| PLD(製造物責任防御) | Product Liability Defense。事故発生時に適切に対応する備え |

📚 次に読むべき記事

新製品を量産に移行する際の品質管理手法を学びます

製品出荷後の問題対応と再発防止の仕組みを学びます

製品安全・環境配慮を含む企業の社会的責任の全体像を学びます