目次

😰 こんな悩み、ありませんか?

- 「通常検査から厳重検査に切り替えるタイミングがわからない…」

- 「緩和検査ってどういう時に使うの?」

- 「JIS規格の表を見ても何をどう判断すればいいかわからない」

- 「そもそも調整型抜取検査って普通の抜取検査と何が違うの?」

この記事では、品質管理の初心者でも今日から実務で使えるレベルまで、調整型抜取検査の運用方法を徹底解説します。

📌 この記事でわかること

- 調整型抜取検査の基本的な考え方

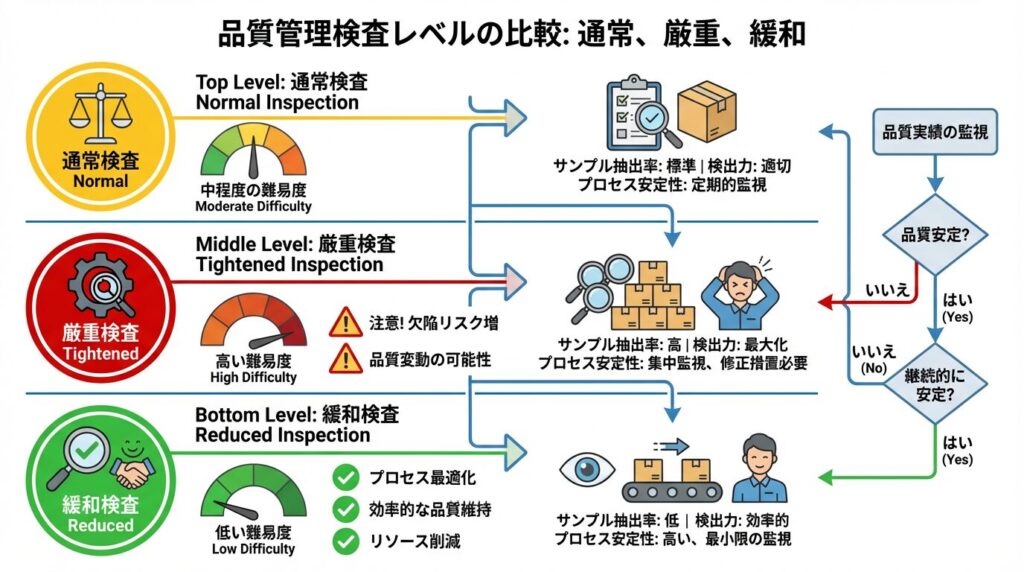

- 3つの検査レベル(通常・厳重・緩和)の違いと使い分け

- 切替ルールを図解で完全マスター

- 実務で使える具体的な運用フロー

- よくある失敗パターンと回避策

⚠️ 前提知識が不安な方へ

この記事は「抜取検査の基本はわかっている」ことを前提にしています。

「抜取検査って何?」という方は、まず以下の記事をご覧ください。

🔗 おすすめの関連記事

抜取検査の基本概念から学べる入門記事

実際の検査手順をステップごとに解説

選別型・調整型・連続生産型の違いを理解する

🤔 調整型抜取検査とは?|まずは全体像をつかむ

調整型抜取検査とは、「過去の品質実績に応じて検査の厳しさを調整する」仕組みです。

💡 カンタンに言うと

🟢 品質が良い取引先 → 検査を甘く(緩和検査)

🟡 普通の取引先 → 標準的な検査(通常検査)

🔴 品質が悪い取引先 → 検査を厳しく(厳重検査)

このように、相手の実力に応じて検査レベルを変えることで、効率的かつ公平な品質管理を実現します。

なぜ「調整」が必要なのか?

もし検査の厳しさがずっと一定だったら、どうなるでしょうか?

| 取引先の品質 | 一定の検査だと… | 調整型なら |

|---|---|---|

| 🟢 優良企業 | 毎回同じ厳しさで検査 → 無駄なコスト | 検査を緩和 → コスト削減 |

| 🔴 問題企業 | 甘い検査で不良品が混入 → リスク大 | 検査を厳重化 → 不良品をブロック |

つまり、「頑張っている相手には優遇、問題がある相手には厳しく」というメリハリをつけることで、効率とリスク管理を両立できるのです。

📊 調整型の利点まとめ

- コスト削減:優良企業への検査工数を減らせる

- リスク管理:問題企業を早期発見・厳重監視

- 公平性:実績に応じた合理的な対応

- 取引先のモチベーション向上:品質改善のインセンティブになる

📊 3つの検査レベルを完全理解|通常・厳重・緩和の違い

調整型抜取検査には、3つの検査レベルがあります。それぞれの目的・厳しさ・使いどころを理解しましょう。

🟡 ① 通常検査(Normal Inspection)

📌 基本情報

位置づけ:スタンダードな検査レベル

厳しさ:中程度

使用場面:検査開始時、または特に問題がない時

🎯 こんな時に使う

- 新しい取引先との取引開始時

- 品質が安定している(良くも悪くもない)時

- 厳重検査や緩和検査から戻ってきた時

💡 イメージ:「まずはここから始めましょう」というニュートラルな立ち位置

🔴 ② 厳重検査(Tightened Inspection)

📌 基本情報

位置づけ:最も厳しい検査レベル

厳しさ:高い(不合格になりやすい)

使用場面:不合格ロットが連続した時

🎯 こんな時に使う

- 通常検査で2ロット連続不合格になった時(→自動的に切替)

- 品質が不安定で、リスクを下げたい時

- 取引先に「改善が必要です」というメッセージを送りたい時

⚠️ 注意:厳重検査中にさらに5ロット連続不合格になった場合、検査を中止して取引先と協議が必要です。

🔄 通常検査への戻し条件

厳重検査中に5ロット連続合格すれば、通常検査に戻せます。

🟢 ③ 緩和検査(Reduced Inspection)

📌 基本情報

位置づけ:最も甘い検査レベル

厳しさ:低い(合格しやすい、検査数も少ない)

使用場面:品質が安定して優良な時

🎯 緩和検査に切り替える条件(すべて満たす必要あり)

- 現在通常検査を実施中である

- 直前の10ロットが連続合格している

- 直前の35ロットで不合格が2ロット以下

- 生産が安定している

- 責任者が緩和検査が望ましいと判断

💡 メリット:検査数を減らせるため、検査コストが大幅に削減できます。

🔄 通常検査への戻し条件(いずれか1つでも該当)

- 1ロットでも不合格が出た

- 生産が不規則または遅れが発生

- その他、通常検査が望ましい条件が発生

3つの検査レベルの比較表

| 検査レベル | 厳しさ | 抜取数 | 合格判定数 | 使用目的 |

|---|---|---|---|---|

| 🟡 通常検査 | 中 | 標準 | 標準 | 基本的な検査 |

| 🔴 厳重検査 | 高 | 通常と同じ | 少なく設定 (厳しい) |

品質悪化時の監視強化 |

| 🟢 緩和検査 | 低 | 少なく設定 | 緩め | 優良企業への優遇 |

💡 ポイント:厳重検査は「合格判定数を減らす」ことで厳しくし、緩和検査は「抜取数を減らす」ことで効率化します。

🔗 さらに詳しく学ぶ

n(サンプル数)とc(合格判定個数)の計算方法を図解で解説

検査の性能を視覚的に理解できるOC曲線の読み方

🔄 切替ルールを完全図解|いつ、どう切り替える?

ここが最も重要なポイントです。「どのタイミングで検査レベルを切り替えるか」のルールを、わかりやすく説明します。

① 通常検査 → 厳重検査への切替

📍 切替条件(自動的に切り替わる)

通常検査を実施中、2ロット連続で不合格になった場合、

次のロットから自動的に厳重検査に切り替える

🔍 具体例で理解する

| ロット番号 | 検査レベル | 判定結果 | 次のロットの検査 |

|---|---|---|---|

| ロット1 | 🟡 通常検査 | ✅ 合格 | 通常検査 |

| ロット2 | 🟡 通常検査 | ❌ 不合格 | 通常検査 |

| ロット3 | 🟡 通常検査 | ❌ 不合格 | 🔴 厳重検査へ切替 |

| ロット4〜 | 🔴 厳重検査 | ― | 厳重検査継続 |

➡️ ロット2とロット3で2ロット連続不合格になったため、ロット4から厳重検査に自動切替

② 厳重検査 → 通常検査への戻し

📍 戻し条件

厳重検査を実施中、5ロット連続で合格した場合、

次のロットから通常検査に戻せる

⚠️ 重要な注意点:厳重検査中にさらに5ロット連続不合格になった場合は、

検査を中止して取引先と品質改善の協議を行う必要があります。

③ 通常検査 → 緩和検査への切替

📍 切替条件(すべて満たす必要あり)

- 現在通常検査を実施中である

- 直前の10ロットが連続合格している

- 直前の35ロット中、不合格が2ロット以下

- 生産が安定している

- 責任者が緩和検査が望ましいと判断している

🔍 具体例で理解する

直前45ロットの実績:

- ロット1〜35:33ロット合格、2ロット不合格 ✅ OK(2ロット以下)

- ロット36〜45:10ロット連続合格 ✅ OK

- 生産状況:安定 ✅ OK

- 責任者判断:緩和検査を承認 ✅ OK

➡️ ロット46から緩和検査に切替可能

④ 緩和検査 → 通常検査への戻し

📍 戻し条件(いずれか1つでも該当)

- 1ロットでも不合格が出た場合

- 生産が不規則になった、または遅れが発生した場合

- その他、通常検査が望ましい条件が発生した場合

💡 ポイント:緩和検査は「即座に通常検査に戻る」のが特徴です。

1回の不合格でも戻るため、常に品質を監視していることになります。

🔗 切替判断をサポートする記事

1回・2回・多回抜取検査の違いを理解する

表の読み方を実例で完全マスター

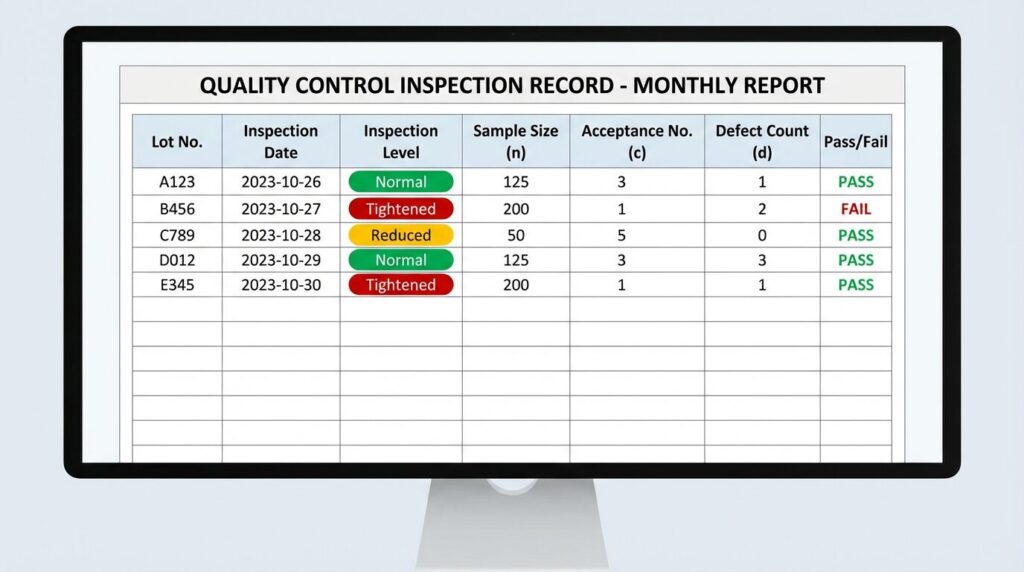

📋 実務で使える運用フロー|明日から使える手順書

理論はわかった。では実際に現場でどう運用するか?を、具体的な手順で説明します。

📝 運用フロー(5ステップ)

Step 1:検査開始|まずは通常検査からスタート

新しい取引先、または新しい製品の検査を開始する時は、必ず通常検査から始めます。

理由:まだ品質実績がないため、標準的な検査が適切

Step 2:検査実施と記録

各ロットごとに以下を記録します:

- ロット番号

- 検査日

- 検査レベル(通常・厳重・緩和)

- 抜取数 n

- 合格判定数 c

- 不良個数 d

- 判定結果(合格 / 不合格)

Step 3:切替条件のチェック

毎ロットの判定後、以下をチェック:

| 通常検査中 | 2ロット連続不合格? → 厳重検査へ |

| 厳重検査中 | 5ロット連続合格? → 通常検査へ戻す |

| 通常検査中 | 緩和条件すべて満たす? → 緩和検査へ |

| 緩和検査中 | 1ロットでも不合格? → 通常検査へ戻す |

Step 4:検査レベルの切替実施

切替条件に該当した場合、次のロットから新しい検査レベルに切り替えます。

検査レベルが変わったら、抜取数nと合格判定数cもJIS規格表から再度確認してください。

Step 5:定期的な見直し

月次または四半期ごとに、以下を確認:

- 各取引先の品質傾向(改善 or 悪化)

- 検査レベルの切替履歴

- 検査コストと品質リスクのバランス

💡 実務のコツ:Excelやスプレッドシートで記録表を作り、条件付き書式を使って

「2連続不合格」「5連続合格」などを自動的に色分けすると、切替タイミングを見逃しません。

⚠️ よくある失敗パターンと回避策

❌ 失敗① 切替タイミングを見逃す

よくある状況

「2ロット連続不合格だったのに、うっかり3ロット目も通常検査で実施してしまった…」

🛡️ 回避策

- 記録表に条件付き書式を設定(2連続不合格が赤くハイライト)

- 検査前に「前回の判定結果」を必ず確認する習慣をつける

- チェックリストを作成し、検査開始前に確認

❌ 失敗② 緩和検査の条件を勘違い

よくある状況

「10ロット連続合格したから、すぐに緩和検査に切り替えた」

→ 実は35ロット中の不合格数もチェックする必要があった

🛡️ 回避策

- 緩和検査チェックリストを作成し、5項目すべて確認

- 過去35ロットの実績を記録表に常に表示する仕組みを作る

- 責任者の承認プロセスを明確化

📝 まとめ|調整型抜取検査を使いこなすための5つのポイント

✅ 5つの重要ポイント

1️⃣ 検査は必ず「通常検査」からスタート

新しい取引先や製品の検査開始時は、実績がないため通常検査から始めるのが鉄則です。

2️⃣ 切替ルールを正確に理解する

- 通常→厳重:2ロット連続不合格

- 厳重→通常:5ロット連続合格

- 通常→緩和:5つの条件すべて満たす

- 緩和→通常:1ロットでも不合格

3️⃣ 検査レベルが変わったらn・cを再確認

特に厳重検査では合格判定数cが変わります。JIS規格表を必ずチェックしましょう。

4️⃣ すべてのロットを記録する

過去の実績を正確に把握するため、合格・不合格問わず全ロットの記録を残すことが重要です。

5️⃣ 定期的に運用状況を見直す

月次や四半期ごとに、各取引先の品質傾向や検査コストを確認し、運用を改善していきましょう。

🎯 調整型抜取検査の本質

調整型抜取検査は、単なる「検査の厳しさ調整」ではありません。

「品質の実績に応じて、効率とリスクのバランスを最適化する」仕組みです。

優良な取引先には検査コストを削減し、問題のある取引先には厳重に監視する――

このメリハリが、持続可能な品質管理を実現します。

📚 さらに学びを深める

品質管理の資格取得でキャリアの幅を広げる

実際の合格体験から学ぶ効率的な学習方法

計量・計数データで迷わない統計手法の選び方

統計学の魅力と実生活での活用例

この記事が、あなたの品質管理業務に少しでもお役に立てば幸いです。

調整型抜取検査をマスターして、

効率的で合理的な品質管理を実現していきましょう!🚀