- 「初期流動管理」って具体的に何をするの?

- なぜ量産の最初だけ特別な管理が必要なの?

- いつ「通常管理」に移行していいのか判断できない

- 初期不良を防ぐために何をチェックすればいい?

- 初期流動管理の目的と「なぜ最初が危ないのか」

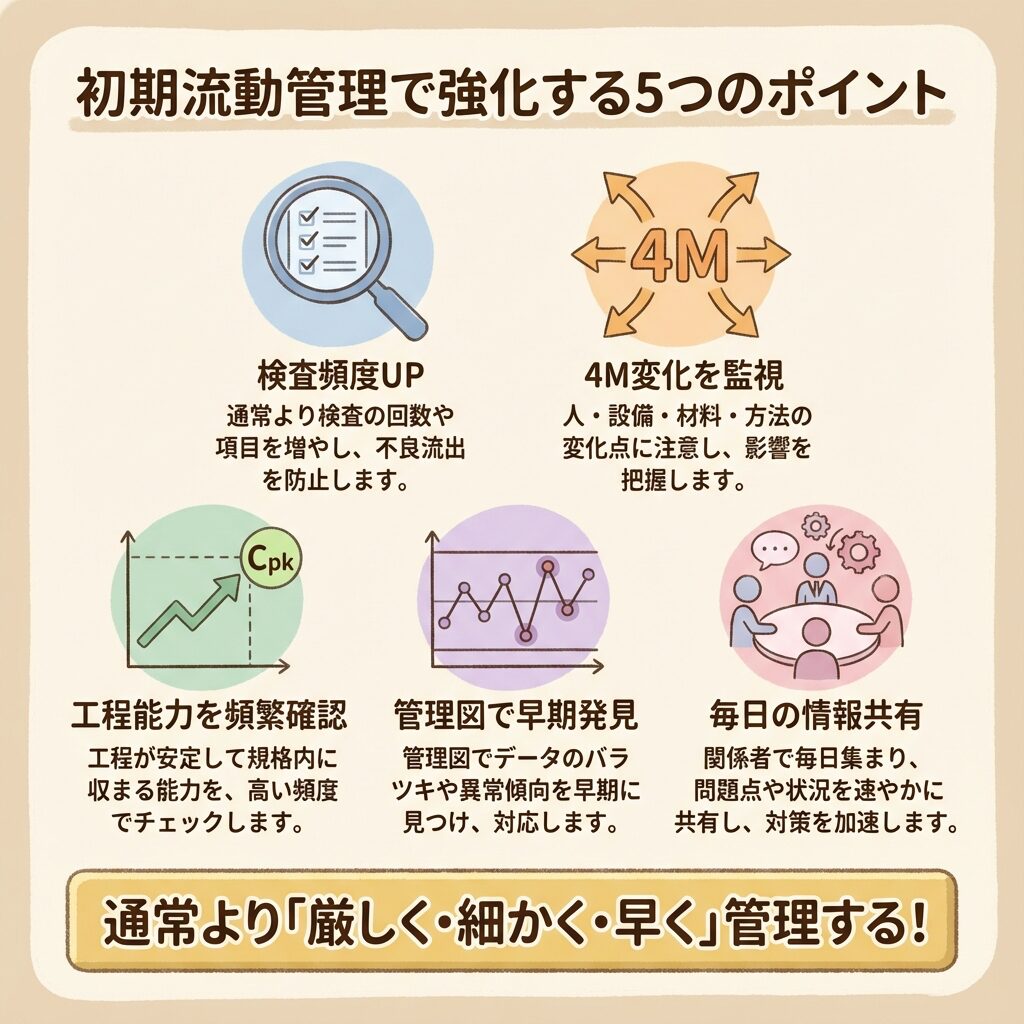

- 管理強化の具体的な方法(検査頻度・4M監視など)

- 通常管理への移行判定基準の決め方

- 初期流動管理の期間と終了条件

新しいラーメン屋さんがオープンしたとき、最初の1週間って味がブレたり、提供が遅かったりしませんか?

それは、店員さんがまだ作業に慣れていなかったり、材料の仕入れ量が読めなかったり、オペレーションが確立されていないから。でも、1ヶ月もすれば安定しますよね。

工場の量産立ち上げも、まったく同じなんです。

新製品の生産を始めたばかりの時期は、作業者も機械も「初めて」のことだらけ。だから不良品が出やすい。この「危ない時期」を乗り越えるための特別な管理——それが「初期流動管理」です。

「量産を始めたばかりの不安定な時期に、

いつもより厳しくチェックして、不良品を市場に出さないようにする活動」

この記事では、初期流動管理の目的・具体的な方法・終了のタイミングを、イメージしやすい例えを交えて解説します。

目次

なぜ「最初」が危ないのか?|初期流動管理が必要な理由

「量産を始めたばかりの時期に不良が多い」——これは統計的にも証明されている事実です。

でも、なぜ最初だけ不良が多いのでしょうか?5つの理由を見てみましょう。

理由①|作業者がまだ慣れていない

新しい製品を作るには、新しい作業手順を覚える必要があります。

どんなにマニュアルを読み込んでも、実際に手を動かすのは「初めて」。慣れるまでには時間がかかります。車の運転も、免許取り立ての頃は緊張しましたよね?それと同じです。

理由②|設備・金型の調整が完璧ではない

試作段階でOKだった設備も、量産で連続運転すると微妙なズレが出てきます。

「試作では良かったのに、量産したら寸法が合わない」なんてことは珍しくありません。金型は熱で膨張しますし、機械は連続運転で振動パターンが変わります。

理由③|材料ロットが変わる

試作で使った材料と、量産で使う材料は別のロット(製造時期や製造場所が違う)です。

同じ材料でも、ロットが違えば微妙に特性が異なることがあります。料理でも、同じブランドの小麦粉でも袋によって微妙に違いますよね。

理由④|想定外の問題が潜んでいる

設計段階で見落としていた問題が、量産して初めて表面化することがあります。

試作は数個〜数十個。量産は数百〜数万個。数が増えると、「100個に1個起きる問題」が確実に見つかるようになります。

理由⑤|サプライヤーも「初めて」

部品を納入するサプライヤー(協力会社)にとっても、新製品の部品供給は「初めて」です。

自社だけでなく、サプライチェーン全体が「慣れていない」状態。だから、購入部品の品質も不安定になりがちです。

量産開始直後の不良品が市場に流出すると、ブランドイメージの低下やリコール費用など、取り返しのつかない損害につながります。だからこそ「最初が肝心」なのです。

初期流動管理の具体的な方法|何を強化するのか

初期流動管理では、「通常より厳しい管理」を行います。

イメージとしては、新人ドライバーの「初心者マーク期間」に近いです。最初は慎重に運転して、周りも気をつけてくれる。慣れてきたらマークを外す。

工場でも同じように、「初心者マーク」をつけた製品ラインとして特別扱いします。

強化ポイント①|検査の頻度・項目を増やす

通常は「100個に1個」検査していたものを、初期流動期間は「10個に1個」や「全数検査」に増やします。

| 項目 | 通常管理 | 初期流動管理 |

|---|---|---|

| 検査頻度 | 抜取検査(100個に1個) | 全数検査 or 抜取強化 |

| 検査項目 | 重要特性のみ | 全特性(通常は省略する項目も) |

| 判定基準 | 規格値通り | 規格値より厳しく設定 |

コストはかかりますが、不良品を市場に出すリスクを考えれば安いものです。

強化ポイント②|4Mの変化を徹底監視する

4Mとは、製造に関わる4つの要素のこと。初期流動期間は、この4Mの変化を徹底的に記録・監視します。

Man(人):作業者の変更、新人の投入

Machine(機械):設備の調整、金型の交換

Material(材料):材料ロットの変更、サプライヤーの変更

Method(方法):作業手順の変更、検査方法の変更

たとえば、「今日から新しい作業者が入った」「材料のロットが変わった」といった変化があれば、その前後で品質に差がないかを必ず確認します。

強化ポイント③|工程能力を頻繁に確認する

工程能力指数(Cp、Cpk)を頻繁に計算して、製造工程が安定しているかを数値で確認します。

通常は月1回の工程能力調査を、初期流動期間は毎日、または毎ロット実施することもあります。

Cpk ≧ 1.33:工程は十分に安定(初期流動終了の目安)

1.00 ≦ Cpk < 1.33:やや不安定、注意が必要

Cpk < 1.00:不安定、改善が必要

強化ポイント④|管理図で異常を早期発見する

管理図を使って、品質のバラつきをリアルタイムで監視します。

管理図に「異常パターン」が出たら、すぐに原因を調査して対策します。初期流動期間は、管理限界線を通常より狭く設定して、小さな変化も見逃さないようにします。

強化ポイント⑤|関係者への情報共有を密にする

初期流動期間は、毎日のように関係者が集まって情報共有します。

- 製造部門:作業上の困りごと、設備の調子

- 品質部門:検査結果、不良の傾向

- 設計部門:設計変更の必要性

- 購買部門:材料の品質情報

問題が起きたらすぐに共有して、すぐに対策。このスピード感が初期流動管理のカギです。

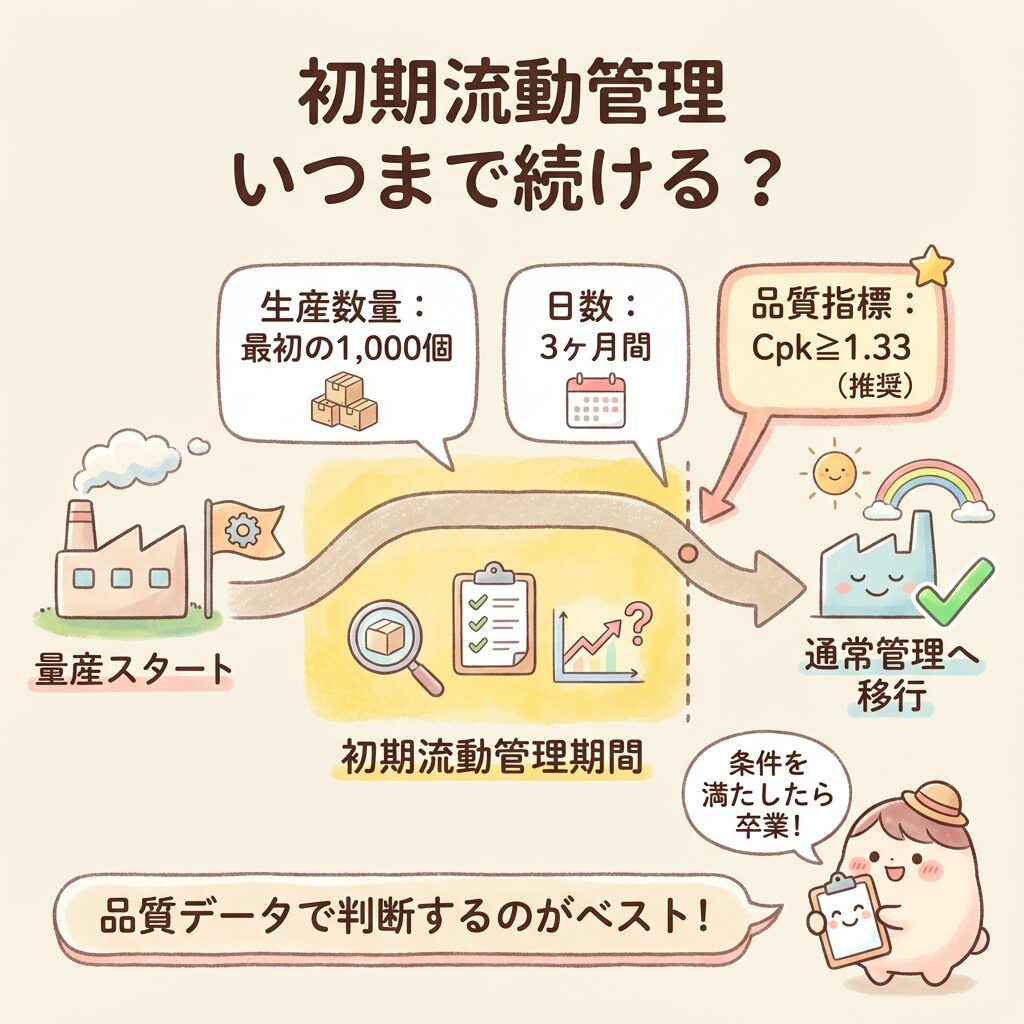

初期流動管理の期間|いつまで続けるのか

初期流動管理は、永遠に続けるわけではありません。品質が安定したら「通常管理」に移行します。

では、「いつまで続けるのか」はどう決めるのでしょうか?

期間の決め方①|生産数量で決める

「最初の1,000個」「最初の10ロット」など、生産数量で期間を決める方法です。

・わかりやすい

・生産ペースに関係なく一定の経験が積める

・統計的に十分なデータが集まる

期間の決め方②|日数・期間で決める

「量産開始から3ヶ月間」「最初の90日間」など、カレンダーの日数で期間を決める方法です。

・管理しやすい

・季節変動(気温、湿度)の影響を確認できる

・作業者の習熟期間を確保できる

期間の決め方③|品質指標で決める(推奨)

「Cpk ≧ 1.33が3ロット連続で達成」「不良率0.1%以下が2週間継続」など、品質の実績データで判断する方法です。

・客観的なデータに基づく判断ができる

・品質が安定していないのに移行してしまうリスクを防げる

・QC検定ではこの方法が最も望ましいとされる

実際には、「3ヶ月間」という期間を基本としつつ、「Cpk ≧ 1.33」という条件を満たしたら終了、というように組み合わせて使うことが多いです。

一般的な初期流動管理期間の目安

| 製品タイプ | 期間の目安 | 備考 |

|---|---|---|

| 自動車部品 | 3〜6ヶ月 | 顧客からの要求で決まることが多い |

| 電子機器 | 1〜3ヶ月 | 製品サイクルが短いため比較的短期間 |

| 食品・医薬品 | 3ヶ月〜1年 | 季節変動の影響を確認する必要がある |

| 重工業・航空 | 6ヶ月〜1年 | 安全要求が厳しいため長期間 |

移行判定|「卒業試験」に合格するための条件

初期流動管理から通常管理への移行は、「卒業試験」のようなものです。

「なんとなく安定してきたから」ではなく、明確な判定基準をクリアしたら移行します。

移行判定の基準例|何をチェックするか

□ 工程能力:Cpk ≧ 1.33 が継続している

□ 不良率:目標値(例:0.1%以下)を達成している

□ 管理図:異常パターンが発生していない

□ 4M変更:変更時のバラつきが許容範囲内

□ 顧客クレーム:市場からの苦情がゼロ(または許容範囲内)

□ 作業習熟:作業者が標準作業を遵守できている

□ 設備安定:設備トラブルが発生していない

移行判定会議|関係者全員で「卒業」を決める

移行の可否は、関係部門が集まって会議で決定します。

品質部門だけの判断ではなく、製造・設計・購買など関係者全員が「OK」と言える状態になってから移行します。

| 参加部門 | 確認すること |

|---|---|

| 品質部門 | Cpk、不良率、検査結果の推移 |

| 製造部門 | 作業の習熟度、設備の安定性 |

| 設計部門 | 設計変更の必要性がないか |

| 購買部門 | 材料・部品の品質が安定しているか |

| 営業部門 | 顧客からのクレーム状況 |

判定基準をクリアできなければ、初期流動管理を延長します。「期間が終わったから終了」ではなく、品質が安定するまで続けるのが原則です。

初期流動管理の全体フロー|まとめ

ここまでの内容を、時系列で整理してみましょう。

【準備段階】

① 初期流動管理計画の策定(期間、判定基準を決める)

② 関係者への周知(「この製品は初期流動管理対象」と共有)

③ 管理強化の準備(検査体制、管理図の準備)

【実施段階】

④ 量産開始

⑤ 強化された管理の実施(全数検査、毎日の工程能力確認など)

⑥ 4M変化の監視と記録

⑦ 問題発生時の即時対応

⑧ 毎日の情報共有会議

【終了段階】

⑨ 移行判定基準の確認

⑩ 移行判定会議の開催

⑪ 通常管理への移行(または延長)

⑫ 初期流動管理の振り返り・記録

まとめ|初期流動管理は「最初が肝心」を仕組み化したもの

この記事では、初期流動管理の目的・方法・終了条件について解説しました。

✅ 初期流動管理とは、量産開始直後の不安定な時期に行う特別な管理活動

✅ 最初が危ない理由は、作業者・設備・材料・サプライヤーすべてが「初めて」だから

✅ 強化ポイントは、検査頻度UP、4M監視、工程能力確認、管理図活用、情報共有

✅ 期間の決め方は、生産数量・日数・品質指標の3つ(品質指標が最も望ましい)

✅ 移行判定は、明確な基準をクリアしたら関係者全員で会議して決定

✅ 基準を満たさなければ延長する(「期間が来たから終了」はNG)

「最初が肝心」という言葉は、品質管理の世界でも真実です。初期流動管理は、その「最初」を仕組みとして確実に乗り越えるための方法論なのです。

キーワード解説一覧|試験対策用

| 用語 | 意味 |

|---|---|

| 初期流動管理 | 量産開始直後の不安定な時期に、通常より厳しい管理を行い、品質を安定させる活動 |

| 初期不良 | 量産開始直後に発生しやすい不良。作業者の未習熟、設備の未調整などが原因 |

| 4M | Man(人)、Machine(機械)、Material(材料)、Method(方法)の4要素 |

| 管理強化 | 検査頻度・項目を増やし、判定基準を厳しくすること |

| 全数検査 | すべての製品を検査すること。初期流動期間に適用されることが多い |

| 抜取検査 | ロットから一部をサンプリングして検査すること。通常管理で使用 |

| 工程能力指数(Cp、Cpk) | 工程の安定性を数値化した指標。Cpk≧1.33が一般的な目標値 |

| 管理図 | 品質データの推移を可視化し、異常を早期発見するためのグラフ |

| 移行判定 | 初期流動管理から通常管理へ移行してよいかを判断すること |

| 移行判定基準 | 移行の可否を判断するための具体的な条件(Cpk、不良率、クレーム件数など) |

| 移行判定会議 | 関係部門が集まり、移行の可否を決定する会議 |

| 通常管理 | 初期流動管理終了後の、標準的な管理状態 |

| 量産立ち上げ | 試作段階から量産段階へ移行すること |

| 習熟度 | 作業者が作業に慣れ、安定した品質で作業できるようになる程度 |

| ロット | 同一条件で製造された製品の集まり(単位) |

| サプライヤー | 材料や部品を供給する協力会社・仕入先 |

| トレーサビリティ | 製品の製造履歴を追跡できる仕組み。問題発生時の原因特定に必要 |

📚 次に読むべき記事

製品出荷後に問題が発覚した場合の対応方法を学びます

初期流動管理で重要な4M変化の管理方法を詳しく学びます

初期流動管理と並んで重要な製品安全の考え方を学びます