- 「プロセス」と「工程」は同じ意味?

- インプット・アウトプットって何のこと?

- 「プロセスアプローチ」がよくわからない

- 「付加価値」の意味を説明できない

- プロセスの定義と「料理」で理解する考え方

- インプット・変換・アウトプットの関係

- 「付加価値」とは何か

- プロセスアプローチの考え方と実践方法

あなたは今朝、「目玉焼き」を作りましたか?

もし作ったなら、あなたは立派な「プロセス」を実行したことになります。

「え?ただ卵を焼いただけなのに?」

そう、その「ただ卵を焼いただけ」が、まさにプロセスなんです。

インプット(入力):生卵、油、塩

変換(プロセス):フライパンで焼く

アウトプット(出力):目玉焼き

「生卵」という材料を入れて、「焼く」という作業をして、「目玉焼き」という製品が出てくる。この一連の流れが「プロセス」です。

「何かを入れて、何かをして、何かを出す」

という一連の活動のこと

この記事では、品質管理における「プロセス」の考え方を、身近な例でわかりやすく解説します。

目次

プロセスの定義|ISO 9000での正式な意味

まずは「プロセス」の正式な定義を確認しましょう。

ISO 9000(品質マネジメントシステムの用語規格)では、プロセスを次のように定義しています。

「インプットをアウトプットに変換する、

相互に関連する又は相互に作用する活動の集まり」

難しそうに見えますが、要するに「入力→変換→出力」のことです。

「プロセス」と「工程」は同じ?

日本語では「プロセス」と「工程」がほぼ同じ意味で使われます。

| 用語 | 使われる場面 | ニュアンス |

|---|---|---|

| プロセス | ISO、品質マネジメント、経営 | 広い概念(製造以外も含む) |

| 工程 | 製造現場、工場 | 製造に特化したイメージ |

QC検定では両方の言葉が出てきますが、基本的には同じ意味と考えてOKです。

プロセスの3要素|インプット・変換・アウトプット

プロセスは3つの要素で構成されています。

これを理解するために、「カレーを作る」という例で考えてみましょう。

要素①|インプット(入力):何を入れるか

インプットとは、プロセスに「入れるもの」のことです。

・材料:肉、野菜、ルー、水

・情報:レシピ(何をどう作るか)

・エネルギー:ガス、電気

・設備:鍋、包丁、コンロ

・人:料理する人

工場でいえば、原材料、部品、図面、電力、設備、作業者などがインプットにあたります。

要素②|変換(プロセス本体):何をするか

変換とは、インプットを加工・処理する「活動そのもの」です。

・野菜を切る

・肉を炒める

・水を入れて煮る

・ルーを溶かす

・煮込む

工場でいえば、切削、組立、溶接、塗装、検査などの作業が変換にあたります。

要素③|アウトプット(出力):何が出てくるか

アウトプットとは、プロセスから「出てくるもの」です。

・製品:カレー(おいしい料理)

・副産物:野菜の皮、肉の脂

・廃棄物:生ゴミ、使った油

アウトプットは「製品」だけでなく、副産物や廃棄物も含むことがポイントです。

工場でいえば、完成品、半製品、不良品、排水、排ガスなどがアウトプットにあたります。

「付加価値」とは?|プロセスの存在意義

プロセスを理解する上で、もう一つ重要な概念があります。

それが「付加価値」です。

付加価値=アウトプットの価値 − インプットの価値

付加価値とは、「プロセスを通じて、どれだけ価値が増えたか」を表します。

インプットの価値:肉200円 + 野菜100円 + ルー100円 = 400円

アウトプットの価値:おいしいカレー1皿 = 800円(お店で売る場合)

付加価値 = 800円 − 400円 = 400円

「バラバラの材料」より「おいしいカレー」のほうが価値が高い。この「価値の増加分」が付加価値です。

付加価値を生まない活動=ムダ

ここで重要なのが、すべての活動が付加価値を生むわけではないということです。

| 付加価値を生む活動 | 付加価値を生まない活動(ムダ) |

|---|---|

| 野菜を切る(形が変わる) | 材料を取りに行く(移動) |

| 肉を炒める(状態が変わる) | 鍋が空くのを待つ(待ち時間) |

| ルーを溶かす(味が変わる) | 調理器具を探す(探し物) |

| 盛り付ける(見た目が変わる) | 作りすぎて捨てる(過剰生産) |

品質管理では、付加価値を生む活動を最大化し、ムダを最小化することを目指します。

「お客様がお金を払ってもいいと思う活動」が付加価値を生む活動です。お客様は「野菜を切る作業」にはお金を払ってくれますが、「材料を探す時間」にはお金を払ってくれません。

プロセスの連鎖|前工程・後工程の関係

実際の仕事では、プロセスが1つだけということはありません。

複数のプロセスが「つながって」最終的な製品やサービスが生まれます。

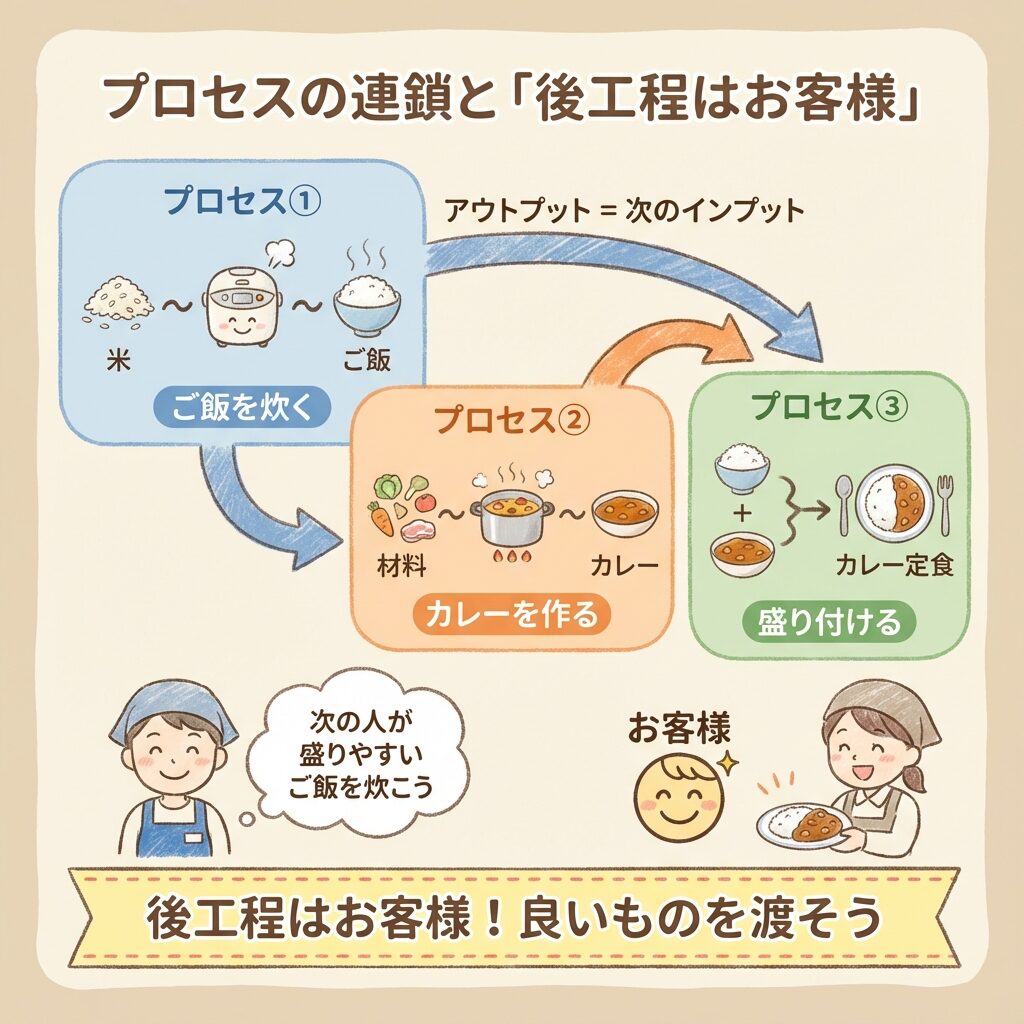

プロセスの連鎖とは?

あるプロセスのアウトプットが、次のプロセスのインプットになります。

プロセス①「ご飯を炊く」

米 → 炊飯 → ご飯

プロセス②「カレーを作る」

材料 → 調理 → カレー

プロセス③「盛り付ける」

ご飯 + カレー → 盛り付け → カレー定食

プロセス①②のアウトプット(ご飯、カレー)が、プロセス③のインプットになっていますね。

「後工程はお客様」という考え方

品質管理で有名な言葉に「後工程はお客様」があります。

これは、自分の次の工程を「お客様」だと思って、良いものを渡そうという考え方です。

悪い例:「ご飯がベチャベチャでも、盛り付け担当が何とかしてくれるだろう」

良い例:「盛り付け担当が盛りやすいように、ちょうどいい硬さのご飯を炊こう」

自分の工程で問題を作らない。次の工程が困らないようにする。この意識が品質の連鎖を生みます。

同様に、自分の前の工程を「仕入先」と考え、「良いインプットをもらう」ことも重要です。悪いインプットが来たら、そのまま受け入れずに前工程にフィードバックします。

プロセスに影響を与える要因|4M+1E

プロセスのアウトプット(品質)は、さまざまな要因に影響されます。

代表的なものが「4M+1E」です。

4M+1Eとは?

Man(人):作業者の技能、経験、体調

Machine(機械):設備の精度、調整状態、故障

Material(材料):原材料の品質、ロット差

Method(方法):作業手順、条件、標準

Environment(環境):温度、湿度、照明、清浄度

カレー作りで考えてみましょう。

| 要因 | カレーの例 | 品質への影響 |

|---|---|---|

| Man(人) | 料理の腕前、集中力 | 初心者は失敗しやすい |

| Machine(機械) | コンロの火力、鍋の状態 | 火力が弱いと煮込み不足 |

| Material(材料) | 肉の鮮度、野菜の品質 | 古い材料は味が落ちる |

| Method(方法) | レシピ、煮込み時間 | 手順を間違えると失敗 |

| Environment(環境) | 気温、湿度 | 暑い日は食材が傷みやすい |

プロセスを管理するとは、この4M+1Eを適切にコントロールすることです。

プロセスアプローチとは?|ISO 9001の基本概念

ISO 9001(品質マネジメントシステム)では、「プロセスアプローチ」という考え方を重視しています。

プロセスアプローチの定義

活動とそれに関連する資源を「プロセス」として管理し、

プロセスの相互作用(つながり)を理解・管理することで、

望ましい結果をより効率的に達成する方法

難しそうに聞こえますが、要するに「仕事を『プロセス』の視点で見よう」ということです。

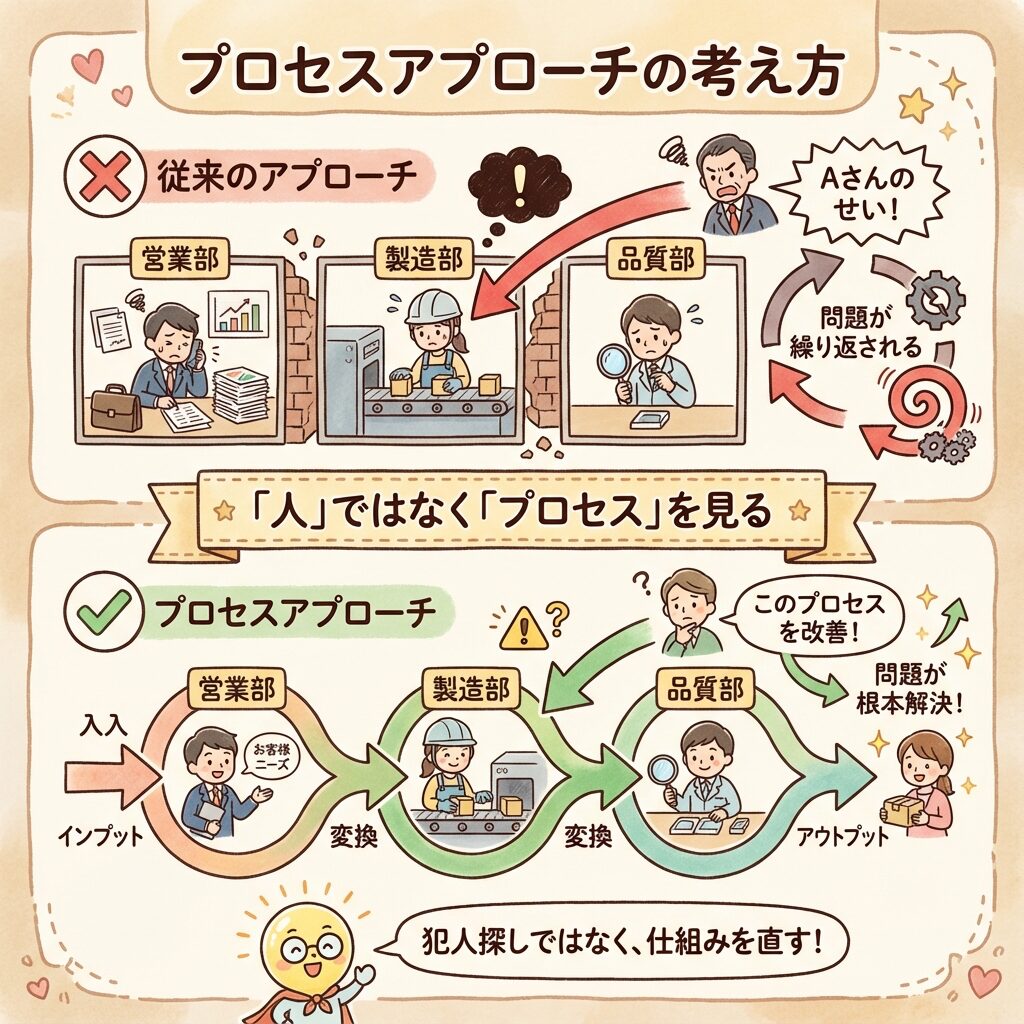

従来のアプローチ vs プロセスアプローチ

| 従来のアプローチ | プロセスアプローチ | |

|---|---|---|

| 視点 | 部門・担当者ごと | プロセス(仕事の流れ)ごと |

| 管理の単位 | 「誰がやったか」 | 「どのプロセスか」 |

| 問題の原因 | 「誰のせいか」 | 「どのプロセスに問題があるか」 |

| 改善の対象 | 人の教育・注意 | プロセス自体の改善 |

従来:「Aさんの腕が悪い。もっと練習しろ」

プロセスアプローチ:「煮込みプロセスに問題がある。レシピを改善しよう」

「人」ではなく「プロセス」に着目することで、根本的な改善ができるようになります。

プロセスアプローチの3つのメリット

① 全体最適ができる

部門ごとに最適化しても、全体では非効率なことがある

→ プロセス全体を見ることで、本当の最適化ができる

② 再発防止がしやすい

「人のミス」で終わらせず、プロセスを改善する

→ 同じ問題が繰り返されない

③ 継続的改善ができる

プロセスのパフォーマンスを測定・分析できる

→ データに基づいた改善ができる

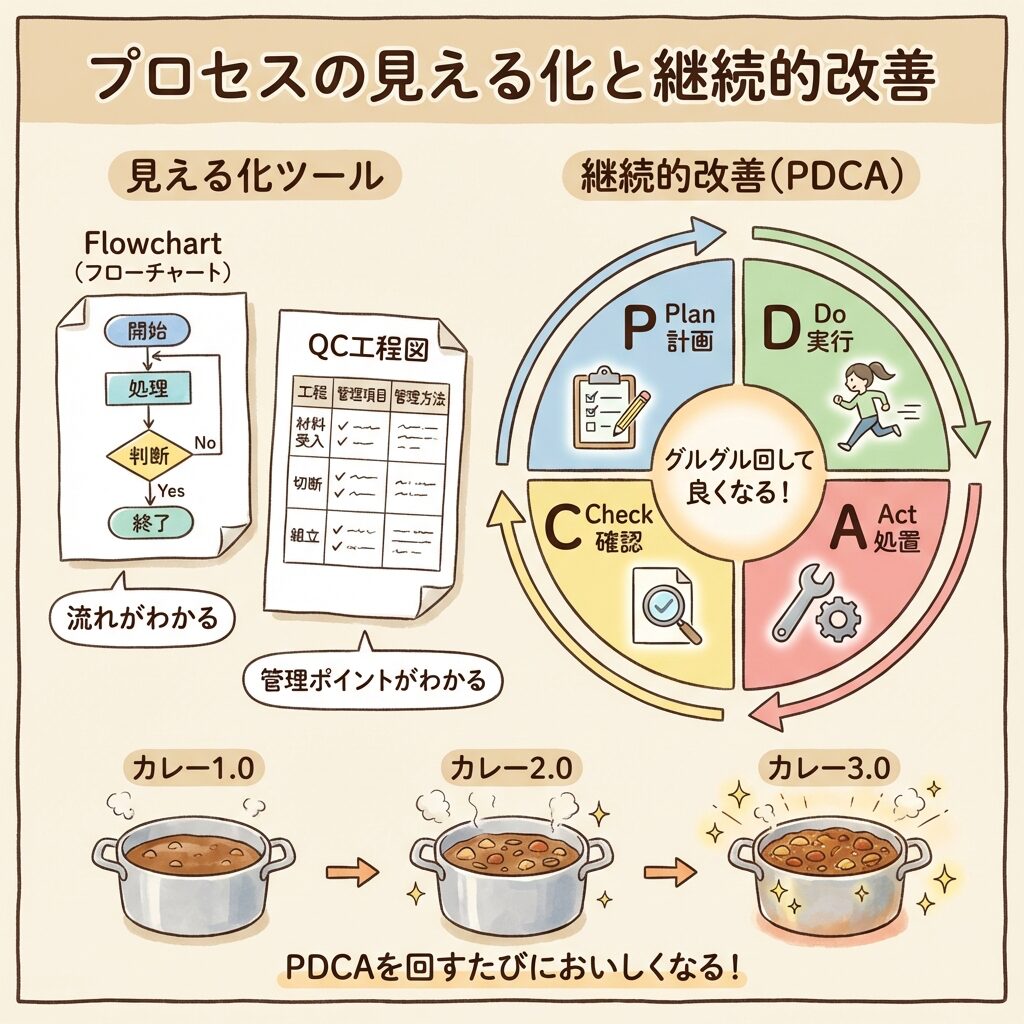

プロセスの「見える化」|フローチャートとQC工程図

プロセスを管理するには、まず「見える化」が必要です。

頭の中だけで理解していても、共有できません。図に描いて、誰でも理解できるようにしましょう。

見える化ツール①|フローチャート

フローチャートは、プロセスの流れを図形と矢印で表したものです。

○(楕円):開始・終了

□(四角):処理・作業

◇(ひし形):判断・分岐

→(矢印):流れの方向

フローチャートを使うと、「どこで分岐があるか」「どこに戻るか」が一目でわかります。

見える化ツール②|QC工程図(QC工程表)

QC工程図は、製造工程ごとに「何を管理するか」を一覧にしたものです。

・工程名

・管理項目(何を管理するか)

・管理特性(どの品質特性を見るか)

・管理方法(どうやって管理するか)

・判定基準(OKかNGか)

・使用する設備・計測器

・担当者

フローチャートが「流れ」を見せるのに対し、QC工程図は「各工程の管理ポイント」を見せます。

プロセスの継続的改善|PDCAサイクル

プロセスは、一度作ったら終わりではありません。

継続的に改善していくことが大切です。そのためのフレームワークがPDCAサイクルです。

P(Plan)計画:目標を決め、計画を立てる

D(Do)実行:計画通りに実行する

C(Check)確認:結果を測定し、計画と比較する

A(Act)処置:問題があれば原因を分析し、改善する

このサイクルを繰り返し回すことで、プロセスがどんどん良くなっていきます。

P:「今日は辛口のカレーを作ろう」と計画

D:レシピ通りに作る

C:味見をしてみる → 「あれ、あまり辛くない」

A:「次はスパイスを増やそう」と改善

→ 次のサイクルでもっとおいしいカレーが作れる!

まとめ|プロセスの考え方は品質管理の基本

この記事では、プロセス(工程)の考え方を解説しました。

✅ プロセスとは「インプット→変換→アウトプット」の一連の活動

✅ インプットは材料・情報・エネルギー・設備・人など、変換は作業・処理、アウトプットは製品・副産物・廃棄物

✅ 付加価値=アウトプットの価値−インプットの価値。ムダは付加価値を生まない活動

✅ プロセスは連鎖する。「後工程はお客様」の意識で良いものを渡す

✅ プロセスに影響する要因は4M+1E(人・機械・材料・方法・環境)

✅ プロセスアプローチは「人」ではなく「プロセス」に着目する考え方

✅ プロセスはPDCAサイクルで継続的に改善する

「プロセス」という言葉は難しく聞こえますが、要するに「何かを入れて、何かをして、何かを出す」という当たり前のことです。

この「当たり前」を意識して仕事を見ると、どこに問題があるか、どこを改善すべきかが見えてきます。

明日から、自分の仕事を「インプット→変換→アウトプット」の視点で見てみませんか?

キーワード解説一覧|試験対策用

| 用語 | 意味 |

|---|---|

| プロセス(工程) | インプットをアウトプットに変換する、相互に関連する活動の集まり(ISO 9000定義) |

| インプット(入力) | プロセスに入れるもの。材料、情報、エネルギー、設備、人など |

| アウトプット(出力) | プロセスから出てくるもの。製品、副産物、廃棄物など |

| 変換 | インプットをアウトプットに変える活動そのもの。加工、処理、作業など |

| 付加価値 | プロセスを通じて増加した価値。アウトプットの価値−インプットの価値 |

| ムダ | 付加価値を生まない活動。移動、待ち、探し物、過剰生産など |

| 後工程はお客様 | 自分の次の工程を「お客様」と考え、良いアウトプットを渡すという考え方 |

| 4M | Man(人)、Machine(機械)、Material(材料)、Method(方法)の4要素 |

| 4M+1E | 4MにEnvironment(環境)を加えた5要素 |

| プロセスアプローチ | 活動をプロセスとして管理し、プロセスの相互作用を理解・管理する方法(ISO 9001の基本概念) |

| プロセスの連鎖 | 複数のプロセスがつながること。あるプロセスのアウトプットが次のプロセスのインプットになる |

| フローチャート | プロセスの流れを図形と矢印で表した図。流れの可視化に使う |

| QC工程図(QC工程表) | 各工程の管理項目・管理方法を一覧にした表。管理ポイントの可視化に使う |

| PDCAサイクル | Plan(計画)→Do(実行)→Check(確認)→Act(処置)の継続的改善サイクル |

| SDCAサイクル | Standardize(標準化)→Do(実行)→Check(確認)→Act(処置)の日常管理サイクル |

| 継続的改善 | パフォーマンスを向上させるために繰り返し行う活動(ISO 9000定義) |

📚 次に読むべき記事

プロセスの管理ポイントを「見える化」する方法を学びます

プロセスの「流れ」を図で表現する方法を学びます

プロセスに影響する4Mの変化をどう管理するか学びます