- クレームが来たとき、まず何をすればいいの?

- 「応急処置」と「恒久対策」の違いがわからない

- 再発防止策って具体的に何をするの?

- 苦情をどうやって品質改善に活かせばいいの?

- 市場トラブル発生時の初動対応の流れ

- 原因究明の方法(なぜなぜ分析など)

- 是正処置と予防処置の違い

- クレームを「宝の山」に変える仕組み

ある日、お客様から電話がかかってきました。

「おたくの製品、壊れたんだけど!どうしてくれるの!?」

こんな電話が来たら、あなたはどうしますか?

「申し訳ございません」と謝る? 「担当者に確認します」と保留にする? とりあえず新品を送る?

実は、クレーム対応には「正しい手順」があります。この手順を間違えると、お客様の怒りは収まらないし、同じ問題が何度も起きてしまいます。

逆に、正しく対応できれば、クレームは「品質改善のヒント」になります。「クレームは宝の山」という言葉があるのは、そのためです。

「出荷後に発覚した品質問題を、

迅速に解決し、二度と起こさないようにする活動」

この記事では、市場トラブル対応の全体の流れと各ステップで何をすべきかを、身近な例えを交えてわかりやすく解説します。

目次

市場トラブル対応の全体像|5つのステップ

市場トラブル対応は、大きく5つのステップで進めます。

これは、病院に行ったときの流れに似ています。

① 受付:症状を聞く(苦情受付)

② 応急処置:とりあえず痛みを止める(暫定対策)

③ 検査:原因を調べる(原因究明)

④ 治療:根本的に治す(是正処置)

⑤ 予防:再発しないようにする(再発防止・水平展開)

それぞれのステップを詳しく見ていきましょう。

【全体フロー】市場トラブル対応の流れ

| ステップ | やること | 目的 | スピード |

|---|---|---|---|

| ①苦情受付 | 情報を正確に記録する | 状況を把握する | 即時 |

| ②暫定対策 | 被害拡大を防ぐ | 応急処置で時間を稼ぐ | 24時間以内 |

| ③原因究明 | なぜ起きたかを調べる | 真の原因を特定する | 数日〜数週間 |

| ④是正処置 | 根本的に直す | 同じ原因で再発させない | 数週間〜数ヶ月 |

| ⑤再発防止 | 他製品・他工程にも展開 | 類似問題も防ぐ | 継続的 |

「とりあえず新品を送って終わり」はNG!それは暫定対策であって、是正処置ではありません。原因を突き止めないと、同じ問題が何度も起きます。

ステップ①|苦情受付:最初の30秒が勝負

クレームの電話がかかってきた瞬間から、対応は始まっています。

この最初の対応を間違えると、お客様の怒りは何倍にも膨れ上がります。逆に、正しく対応できれば、「この会社はちゃんとしてる」と信頼を勝ち取れます。

苦情受付で必ず聞き取る「5W1H」

まずは、情報を正確に聞き取ることが最優先です。感情的にならず、冷静に以下の情報を確認します。

Who(誰が):お客様の名前、連絡先

What(何が):どの製品が、どんな状態になったか

When(いつ):いつ発生したか、いつ購入したか

Where(どこで):どこで使用していたか

Why(なぜ):どんな使い方をしていたか

How(どのように):どんな症状か、写真はあるか

苦情受付の心得|「傾聴」と「共感」

情報を聞き取ることと同じくらい大切なのが、お客様の気持ちに寄り添うことです。

| ❌ NG対応 | ✅ OK対応 |

|---|---|

| 「それは使い方が悪いですね」 | 「ご不便をおかけして申し訳ございません」 |

| 「担当者がいないのでわかりません」 | 「担当者に確認し、本日中にご連絡します」 |

| 「規定では対応できません」 | 「何かできることがないか確認いたします」 |

| 「前例がないので…」 | 「詳しく状況を教えていただけますか」 |

お客様は「問題を解決してほしい」だけでなく、「自分の怒りをわかってほしい」という気持ちを持っています。まずは共感することが大切です。

現品の回収|「証拠」を確保する

可能であれば、問題が起きた製品(現品)を回収します。

現品がないと、原因究明ができません。「壊れた製品を捨てないでください」とお願いし、着払いで送ってもらうなどの対応をします。

現品を回収できない場合は、写真・動画を送ってもらいましょう。スマホで簡単に撮影できる時代なので、「症状がわかる写真を送っていただけますか」とお願いすると、多くの場合対応してもらえます。

ステップ②|暫定対策:まず火を消す

原因究明には時間がかかります。でも、お客様は今困っています。

だから、原因がわかる前に「とりあえずの対応」をする必要があります。これが暫定対策(応急処置)です。

暫定対策の具体例

| 対象 | 暫定対策の例 |

|---|---|

| お客様への対応 | 代替品の提供、返金、修理品の貸出し |

| 在庫品への対応 | 出荷停止、倉庫からの隔離 |

| 製造ラインへの対応 | 該当工程の全数検査追加、生産停止 |

| 流通在庫への対応 | 販売店への連絡、店頭からの撤去 |

暫定対策は「時間稼ぎ」です。これで終わりにしてはいけません。「代替品を送ったから解決」ではなく、必ず原因究明→是正処置まで進めましょう。

影響範囲の特定|どこまで広がっている?

暫定対策を打つには、「問題がどこまで広がっているか」を把握する必要があります。

- 同じロットの製品は何個出荷された?

- 同じ製造日の製品は?

- 同じ材料を使った製品は?

- 同じ作業者が作った製品は?

ここでトレーサビリティ(追跡可能性)が重要になります。製造記録がしっかり残っていれば、影響範囲を素早く特定できます。

ステップ③|原因究明:「真犯人」を見つける

暫定対策で時間を稼いだら、次は「なぜこの問題が起きたのか」を徹底的に調べます。

これが原因究明です。犯罪捜査でいえば「真犯人を見つける」ステップですね。

原因の3つの層|表面原因→直接原因→根本原因

原因には「深さ」があります。表面だけ見ていると、本当の原因にたどり着けません。

表面原因(現象):製品が動かない

↓ なぜ?

直接原因:ネジが締まっていなかった

↓ なぜ?

根本原因:作業標準書にネジ締めの指示がなかった

「ネジが締まっていなかった」で止まると、「次からはちゃんと締めよう」という対策になります。でも、これではまた同じミスが起きます。

「作業標準書に指示がなかった」という根本原因まで掘り下げれば、「作業標準書を改訂する」という再発しない対策が打てます。

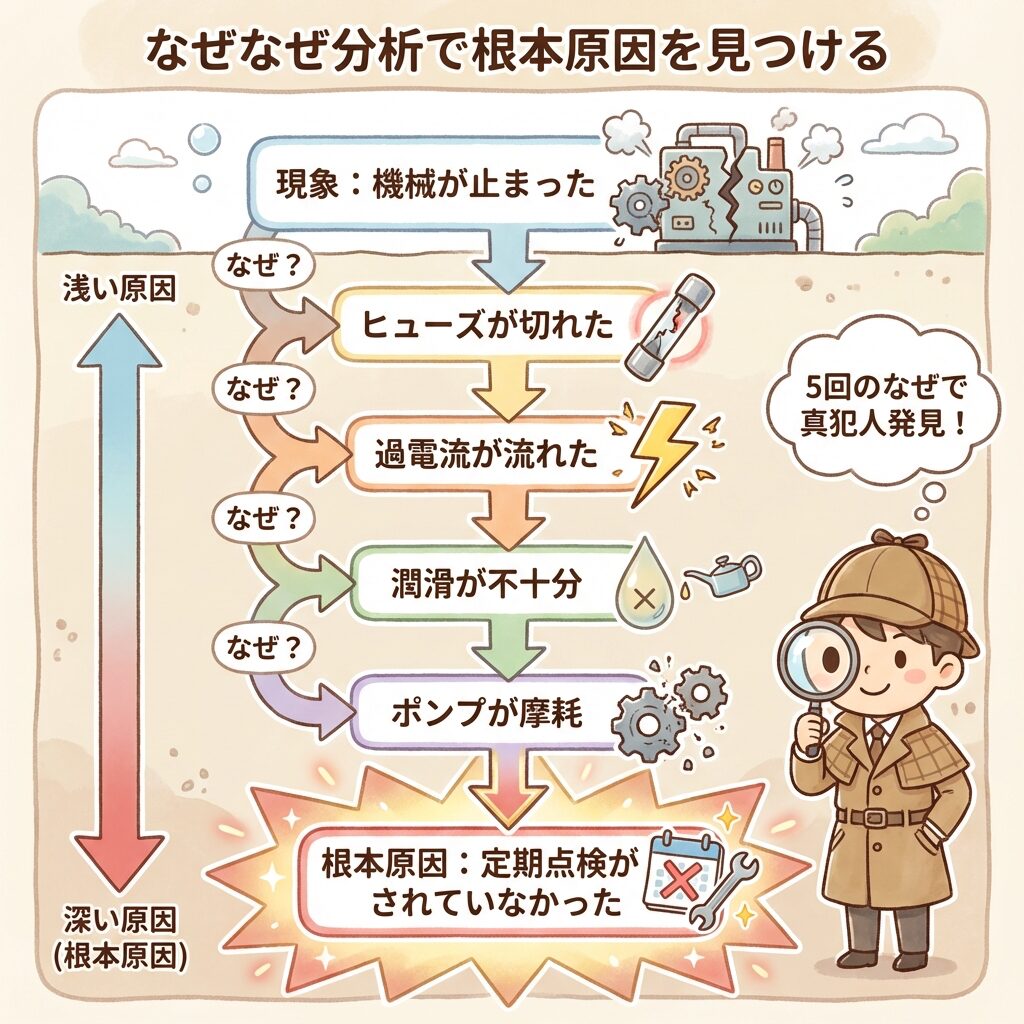

なぜなぜ分析|「なぜ?」を5回繰り返す

根本原因にたどり着くための代表的な手法が「なぜなぜ分析」です。

やり方は簡単。「なぜ?」を5回繰り返すだけです。

問題:機械が止まった

なぜ①:ヒューズが切れたから

なぜ②:過電流が流れたから

なぜ③:軸受部の潤滑が不十分だったから

なぜ④:潤滑ポンプが十分に機能していなかったから

なぜ⑤:潤滑ポンプの軸が摩耗していたから

→ 根本原因:潤滑ポンプの定期点検がされていなかった

「5回」は目安です。3回で根本原因に到達することもあれば、7回かかることもあります。「これ以上掘り下げられない」ところまで到達するのがゴールです。

特性要因図(フィッシュボーン図)|原因を漏れなく洗い出す

原因究明では、「原因の候補を漏れなく洗い出す」ことも大切です。

ここで使うのが特性要因図(フィッシュボーン図、魚の骨図)です。

Man(人):作業者のミス、教育不足、経験不足

Machine(機械):設備の故障、調整不良、老朽化

Material(材料):材料の不良、ロット違い、保管ミス

Method(方法):作業手順の不備、検査方法の不備

Environment(環境):温度、湿度、照明、騒音

これらの観点から原因を洗い出し、最も可能性の高いものを「なぜなぜ分析」で深掘りします。

原因究明の注意点|「犯人探し」にしない

原因究明で絶対にやってはいけないのが、「犯人探し」にしてしまうことです。

「誰がこのミスをしたんだ!」

「Aさんが作業したときに問題が起きている」

「責任者を処分しろ」

これをやると、みんなミスを隠すようになります。そして、同じ問題が繰り返されます。

原因究明の目的は「再発防止」であって、「誰かを罰する」ことではありません。「人」ではなく「仕組み」に目を向けましょう。

「なぜミスが起きやすい状況だったのか」

「どうすればミスを防げる仕組みにできるか」

「作業標準書に問題はないか」

ステップ④|是正処置:根本から直す

原因がわかったら、次は「根本的に直す」ステップです。これが是正処置です。

病院で言えば「治療」にあたる部分。風邪薬で熱を下げるのではなく、病気の原因を取り除くイメージです。

是正処置と暫定対策の違い

暫定対策と是正処置の違いを、もう一度整理しておきましょう。

| 暫定対策 | 是正処置 | |

|---|---|---|

| 目的 | 被害拡大を止める | 根本原因を取り除く |

| タイミング | 原因究明前(即時) | 原因究明後 |

| 持続性 | 一時的 | 恒久的 |

| 例え | 解熱剤で熱を下げる | 感染症の原因菌を治療する |

| 具体例 | 全数検査を追加する | 設計を変更してミスが起きない構造にする |

是正処置の考え方|「人」より「仕組み」を変える

是正処置で大切なのは、「人に頼らない仕組み」を作ることです。

「次からは気をつける」「もっと注意する」という対策は、是正処置として不十分です。人間は必ずミスをするからです。

ポカヨケ(間違い防止):形状を変えて、間違った向きでは組み立てられないようにする

自動化:人の作業を機械に置き換える

設計変更:そもそもその作業が不要になる設計にする

作業標準書の改訂:手順を明確にして、誰でも同じようにできるようにする

検査の自動化:人の目視検査を画像検査装置に置き換える

「作業者に注意した」

「注意喚起の張り紙をした」

「朝礼で周知した」

「ダブルチェックを追加した」(チェックする人もミスする)

是正処置の有効性確認|「本当に効いたか」を検証する

是正処置を実施したら、「本当に効果があったか」を確認します。

「対策を打ったから大丈夫」ではなく、データで効果を検証することが大切です。

- 不良率は下がったか?

- 同じ原因のクレームは再発していないか?

- 工程能力指数(Cpk)は改善したか?

効果がなければ、原因究明からやり直しです。

ステップ⑤|再発防止と水平展開:「横」にも広げる

是正処置で「この問題」は解決しました。でも、似たような問題が別の製品・別の工程で起きる可能性はどうでしょうか?

ここで必要なのが「水平展開」です。

水平展開とは?|「縦」から「横」へ

是正処置:問題が起きた「この製品」「この工程」を直す(縦方向)

水平展開:「他の製品」「他の工程」にも同じ対策を適用する(横方向)

たとえば、「作業標準書にネジ締めの指示がなかった」という根本原因が見つかったとします。

このとき、「他の製品の作業標準書にも同じ抜けがないか」を確認するのが水平展開です。

水平展開の具体例

| 是正処置(縦) | 水平展開(横) |

|---|---|

| 製品Aの作業標準書を改訂 | 製品B、C、Dの作業標準書も点検・改訂 |

| 第1工場の設備にポカヨケ設置 | 第2、第3工場の同種設備にも設置 |

| 材料Xの受入検査を強化 | 同じサプライヤーから購入する材料Y、Zも検査強化 |

| 作業者Aに再教育を実施 | 同じ工程の作業者全員に教育を実施 |

予防処置との違い|「起きてから」vs「起きる前に」

似た言葉に「予防処置」があります。是正処置との違いを整理しておきましょう。

| 是正処置 | 予防処置 | |

|---|---|---|

| いつ行う? | 問題が起きた後 | 問題が起きる前 |

| 何を対象に? | 発生した不適合 | 潜在的な不適合 |

| 目的は? | 再発防止 | 未然防止 |

| 例え | 病気になってから治療する | 健康診断で病気を予防する |

クレームは「宝の山」|苦情を改善につなげる仕組み

ここまで、クレーム対応の「守り」の側面を見てきました。

でも、クレームには「攻め」の価値もあります。それが「クレームは宝の山」という考え方です。

なぜクレームは「宝」なのか?

実は、クレームを言ってくるお客様はほんの一部です。

不満を持ったお客様のうち、クレームを言う人は約4%と言われています。

残りの96%は黙って他社製品に乗り換えるだけ。

つまり、クレームは「問題を教えてくれる貴重な声」なのです。

クレームを言ってくれるお客様は、言い換えれば「タダで品質改善のヒントを教えてくれる人」です。

苦情データの分析|パレート図で優先順位をつける

クレームを「宝」に変えるには、苦情データを蓄積・分析する必要があります。

代表的な分析手法がパレート図です。

苦情を種類別に集計し、多い順に並べると、「上位20%の原因が、全体の80%の苦情を占める」ことがよくあります(パレートの法則)。

この「上位20%」に集中して対策することで、効率的に品質改善ができます。

苦情管理台帳|情報を「資産」として蓄積する

クレーム情報は、苦情管理台帳(クレーム台帳)に記録して蓄積します。

記録すべき情報は以下の通りです。

- 受付日時、対応者

- お客様情報(名前、連絡先)

- 製品情報(型番、製造日、ロット番号)

- 苦情内容(現象、状況)

- 暫定対策の内容

- 原因究明の結果

- 是正処置の内容

- 効果確認の結果

- 水平展開の範囲

この台帳を定期的に分析することで、「繰り返し起きている問題」「特定の製品に集中している問題」などが見えてきます。

まとめ|クレーム対応は「ピンチをチャンスに変える」活動

この記事では、市場トラブル対応と苦情処理の全体像を解説しました。

✅ 市場トラブル対応は5つのステップ:苦情受付→暫定対策→原因究明→是正処置→再発防止

✅ 苦情受付では5W1Hを正確に聞き取り、傾聴と共感を心がける

✅ 暫定対策は「応急処置」。原因がわかる前に被害拡大を防ぐ

✅ 原因究明では「なぜなぜ分析」で根本原因まで掘り下げる

✅ 是正処置は「人に頼らない仕組み」を作ること。注意喚起だけではNG

✅ 水平展開で他製品・他工程にも対策を広げる

✅ クレームは「宝の山」。苦情データを分析して品質改善に活かす

クレームは嫌なものです。でも、正しく対応すれば、お客様の信頼を取り戻し、製品の品質を向上させるチャンスに変わります。

「ピンチをチャンスに」——これが市場トラブル対応の本質です。

キーワード解説一覧|試験対策用

| 用語 | 意味 |

|---|---|

| 市場トラブル | 製品出荷後に市場(お客様)で発覚した品質問題 |

| 苦情(クレーム) | お客様から寄せられる製品への不満・問題報告 |

| 苦情処理 | 苦情を受け付け、対応し、再発防止につなげる一連の活動 |

| 暫定対策(応急処置) | 原因究明前に行う、被害拡大を防ぐための一時的な対策 |

| 恒久対策 | 根本原因を取り除き、再発を防ぐための永続的な対策 |

| 原因究明 | 問題が発生した真の原因(根本原因)を特定する活動 |

| 根本原因 | 問題の最も深いところにある原因。これを取り除けば再発しない |

| なぜなぜ分析 | 「なぜ?」を繰り返して根本原因にたどり着く手法 |

| 特性要因図(フィッシュボーン図) | 原因を4M+1Eなどの観点で漏れなく洗い出す図 |

| 是正処置 | 発生した不適合の根本原因を取り除き、再発を防止する処置 |

| 予防処置 | 潜在的な不適合の原因を取り除き、発生を未然に防止する処置 |

| 水平展開 | 是正処置を他製品・他工程・他部門にも適用すること |

| 再発防止 | 同じ原因による問題が二度と起きないようにすること |

| ポカヨケ | 人間のミス(ポカ)を物理的に防ぐ仕組み |

| トレーサビリティ | 製品の製造履歴を追跡できる仕組み |

| 現品 | 問題が発生した実際の製品。原因究明の証拠となる |

| 苦情管理台帳 | 苦情情報を記録・蓄積するための台帳(データベース) |

| パレート図 | 問題を種類別に集計し、重要な少数を特定するための図 |

| 有効性確認 | 是正処置が実際に効果を発揮しているかを検証すること |

| 5W1H | Who, What, When, Where, Why, Howの6つの観点で情報を整理する手法 |

📚 次に読むべき記事

是正処置の代表例「作業標準書の改訂」について詳しく学びます

市場に出る前に異常を発見する「工程内での異常管理」を学びます

重大な市場トラブルの場合に必要なリコール対応について学びます