- 銅箔厚って35μmと70μmで何が違うの?

- 大電流を流すには銅箔を厚くすればいいの?

- 厚銅基板はコストが高いって聞くけど、どのくらい違う?

- 「oz(オンス)」と「μm」の関係がよくわからない

- 銅箔厚の基本と「oz」「μm」の換算方法

- 35μm・70μm・105μmそれぞれの特徴と用途

- 許容電流の考え方と簡易計算方法

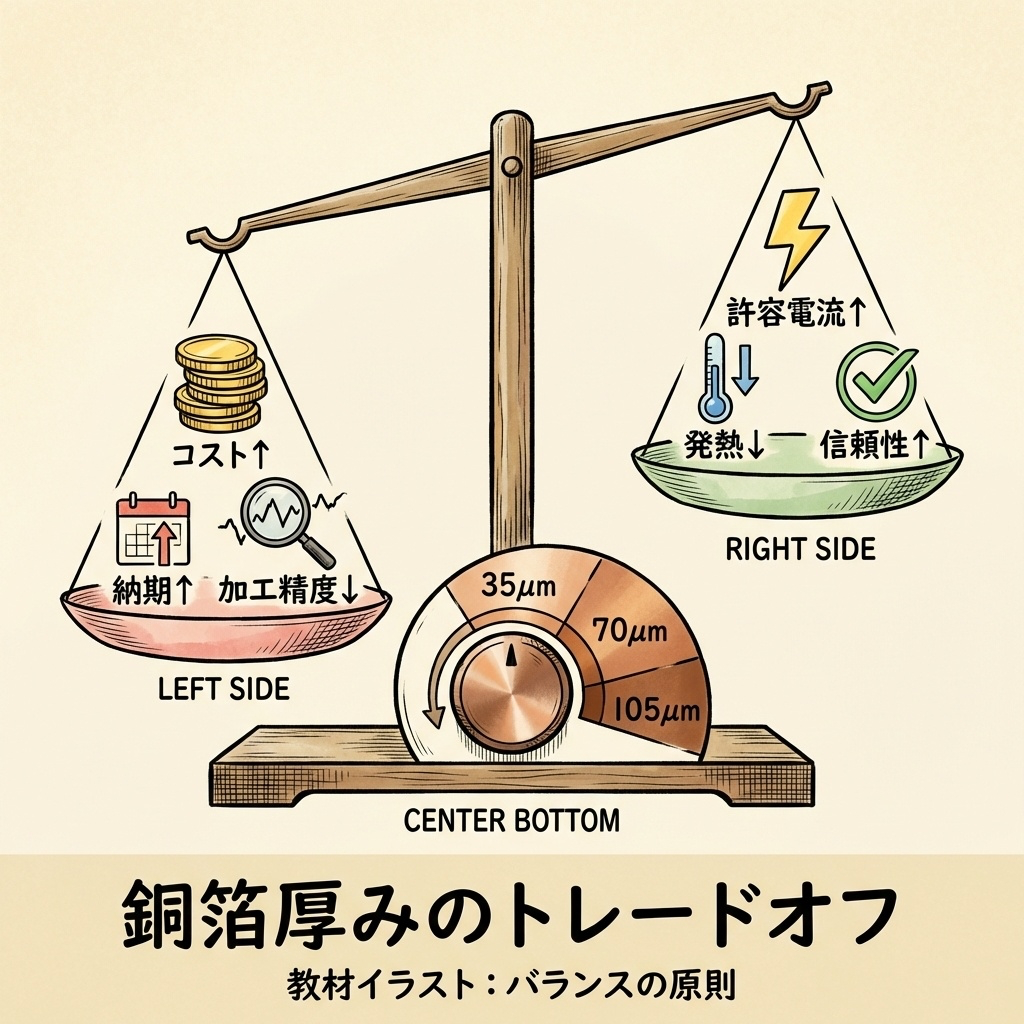

- コスト・納期・加工性のトレードオフ

- 厚銅基板を使うときの注意点

「銅箔厚、どれを選べばいいんだろう…」

基板設計を始めると必ず出てくるこの疑問。特にパワエレ基板では、銅箔厚の選択が許容電流・発熱・コストに直結するため、適切な選択が重要です。

結論から言うと、「厚ければ厚いほど良い」わけではありません。厚くすればコストが上がり、加工精度が落ち、納期も延びます。大切なのは「必要十分な厚さ」を選ぶことです。

この記事では、銅箔厚の基本から選び方まで、初心者でもイメージできるように図解で解説します。

目次

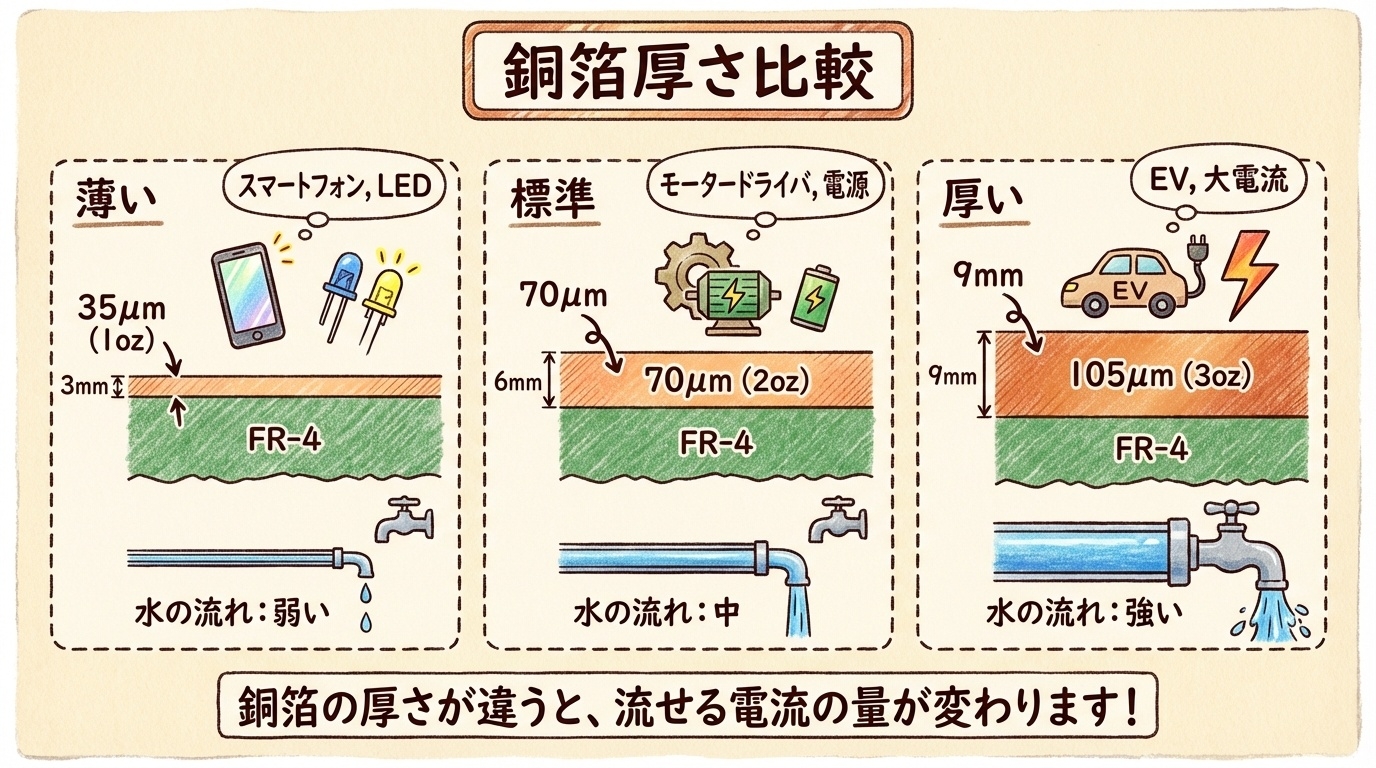

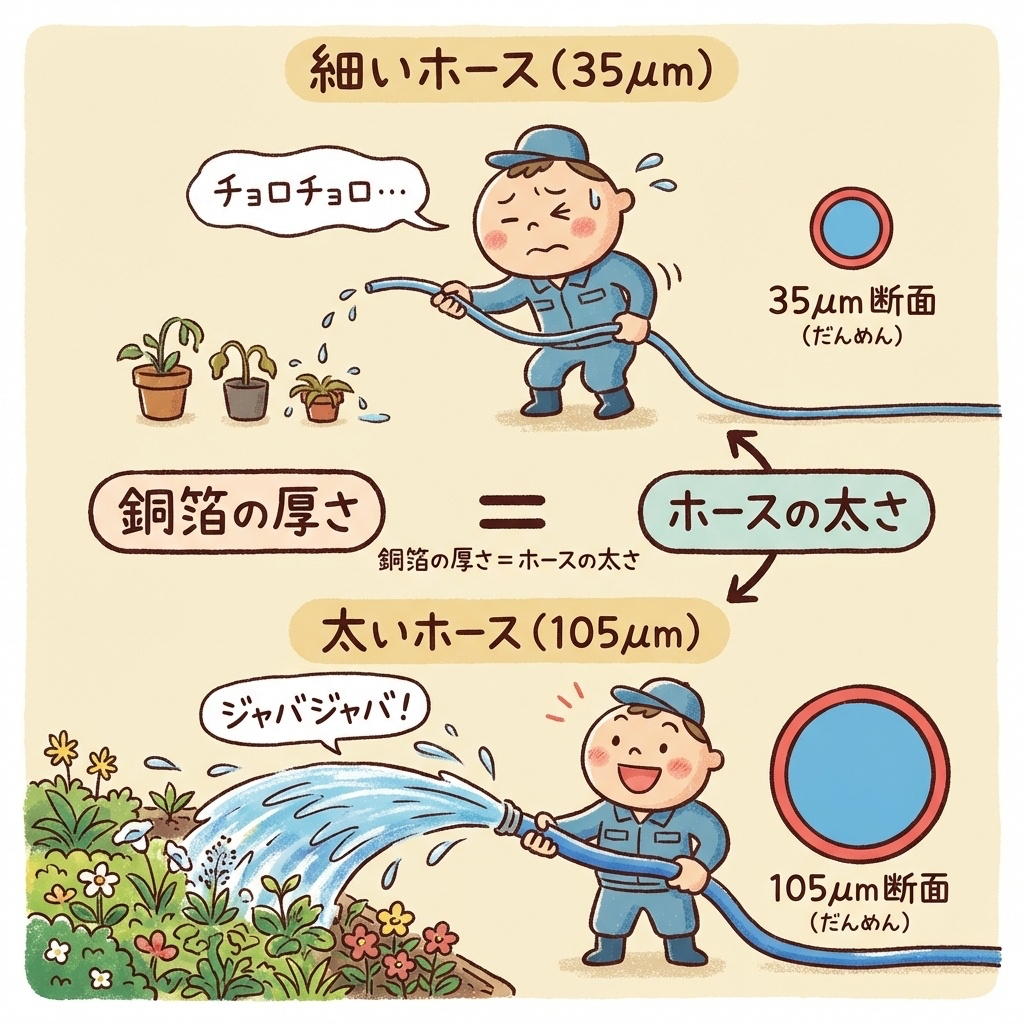

銅箔厚とは?|「電気の通り道の太さ」

まず、「銅箔厚」とは何かを理解しましょう。

基板の表面には、回路パターンを形成する銅箔(どうはく)が貼り付けられています。この銅箔の「厚さ」が銅箔厚です。

銅箔厚は「水道管の太さ」と同じです。

・細い管(薄い銅箔)→ 少量の水(電流)しか流せない

・太い管(厚い銅箔)→ 大量の水(電流)を流せる

無理に大量の水を細い管に流すと、管が破裂(発熱・焼損)してしまいますよね。銅箔も同じです。

「oz(オンス)」と「μm」の関係|単位を理解する

銅箔厚は「μm(マイクロメートル)」または「oz(オンス)」で表されます。ozはアメリカ由来の単位で、「1平方フィートあたりの銅の重さ」を表しています。

| oz表記 | μm表記 | mm表記 | 呼び方 |

|---|---|---|---|

| 1oz | 35μm | 0.035mm | 標準銅箔 |

| 2oz | 70μm | 0.070mm | 厚銅 |

| 3oz | 105μm | 0.105mm | 厚銅 |

| 4oz | 140μm | 0.140mm | 超厚銅 |

「1oz ≈ 35μm」と覚えておけばOK!

2ozなら35×2=70μm、3ozなら35×3=105μmと計算できます。

35μmはどのくらいの厚さ?|身近なものと比較

35μm(マイクロメートル)と言われてもピンとこない方のために、身近なものと比較してみましょう。

| もの | 厚さ | 銅箔との比較 |

|---|---|---|

| 髪の毛 | 約80μm | 35μm銅箔の約2倍 |

| コピー用紙 | 約90μm | 35μm銅箔の約2.5倍 |

| アルミホイル | 約15μm | 35μm銅箔の約半分 |

| 35μm銅箔 | 35μm | — |

| 105μm銅箔 | 105μm | 髪の毛より少し太い |

35μm銅箔は髪の毛の半分以下の薄さです。こんなに薄い銅の層に何アンペアもの電流を流すわけですから、設計には注意が必要だとわかりますよね。

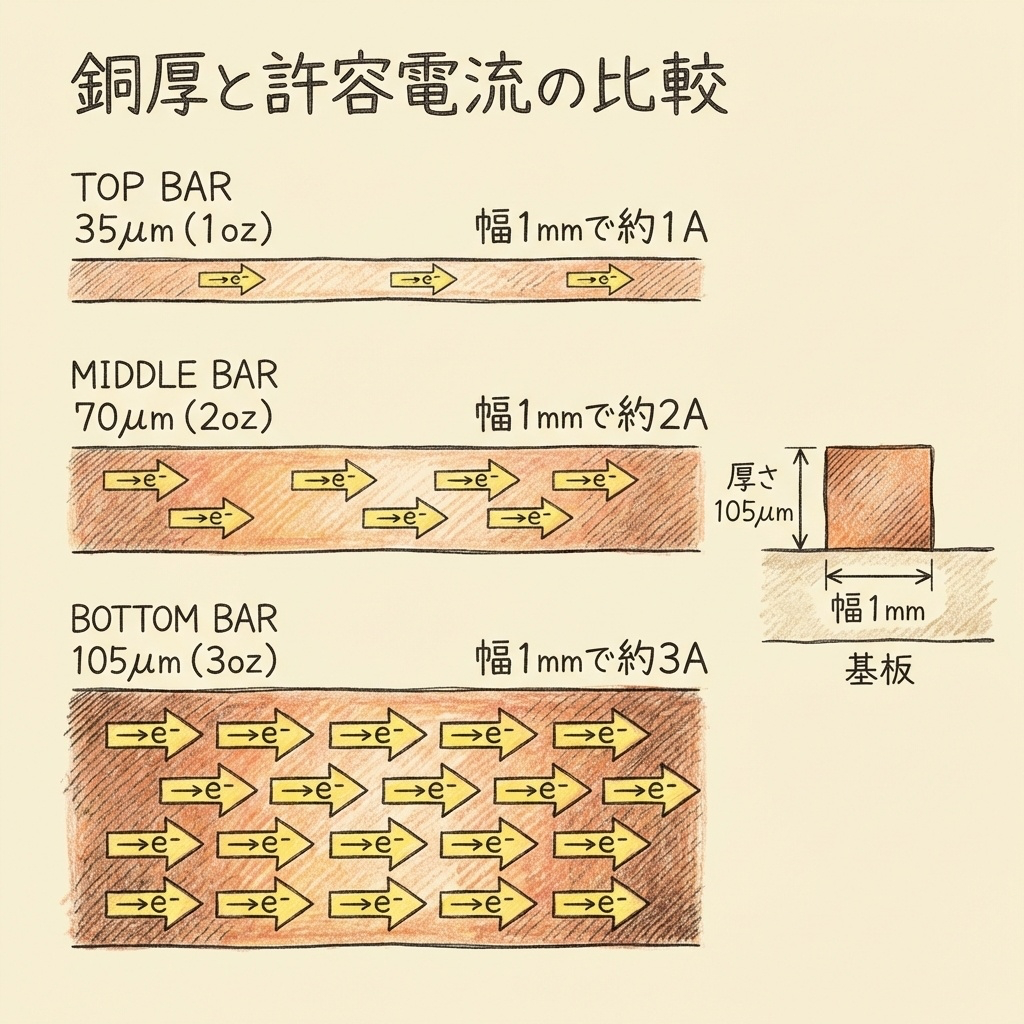

銅箔厚と許容電流の関係|なぜ厚いと電流を流せる?

銅箔厚が許容電流に影響する理由を、もう少し詳しく見てみましょう。

電流が流れる「断面積」を考える

電流が流れる銅パターンを横から見ると、幅(W)×厚さ(t)の長方形になっています。この長方形の面積が「断面積」です。

📐 銅パターンの断面積

断面図

断面積 = W × t

断面積が大きいほど

電流を流しやすい

断面積が大きいほど、電気が流れる「道」が広くなるため、たくさんの電流を流せます。逆に断面積が小さいと、電流が「渋滞」して発熱してしまいます。

① パターン幅(W)を広げる:スペースがあれば最も簡単

② 銅箔厚(t)を厚くする:スペースがなくても断面積を増やせる

パワエレ基板では、パターン幅だけでは足りない場合に銅箔厚を上げます。

銅箔厚ごとの許容電流の目安

「パターン幅1mmあたり、どのくらいの電流を流せるか」の目安を示します。これは温度上昇10℃以内を基準にした概算値です。

| 銅箔厚 | 幅1mmあたり 許容電流(目安) |

10A流すのに 必要な幅 |

イメージ |

|---|---|---|---|

| 35μm (1oz) |

約1A | 約10mm | 細いストロー 🥤 |

| 70μm (2oz) |

約1.5〜2A | 約5〜7mm | 普通のホース 🚿 |

| 105μm (3oz) |

約2.5〜3A | 約3〜4mm | 太い消防ホース 🧯 |

実際の許容電流は、周囲温度、エアフロー、パターンが外層か内層か、などによって変わります。正確な値はIPC-2152などの規格や、基板メーカーの計算ツールで確認してください。

具体例で考える|20Aを流すには?

例えば、20Aの電流を流すパターンを設計するとしましょう。銅箔厚によって必要なパターン幅がどう変わるか見てみます。

35μm (1oz)

→めちゃくちゃ太い!

基板に収まらないかも…

70μm (2oz)

→現実的なサイズ

多くの場合これで対応可能

105μm (3oz)

→かなりコンパクト

スペースに余裕がない場合に有効

このように、銅箔を厚くすると同じ電流を流すのに必要なパターン幅が狭くなります。基板サイズに制約がある場合は、銅箔厚を上げることで対応できます。

35μm・70μm・105μmの使い分け|用途別ガイド

では、具体的にどの銅箔厚を選べばいいのか?用途別にまとめます。

35μm(1oz)|信号基板・低電流パワエレの標準

✅ 向いている用途

- 信号基板全般

- LED駆動(数百mA〜数A)

- 小型DC-DCコンバータ

- 低電流のゲートドライバ

- 試作・評価用基板

📊 スペック目安

- 電流:〜10A程度まで

- コスト:最も安価(基準)

- 納期:最も短い

- 最小パターン幅:0.1mm可能

70μm(2oz)|パワエレの「ちょうどいい」選択肢

✅ 向いている用途

- モータードライバ

- 中規模DC-DCコンバータ

- 産業用インバータ

- バッテリー充電器

- 電源ユニット

📊 スペック目安

- 電流:10A〜30A程度

- コスト:35μmの約1.2〜1.5倍

- 納期:標準

- 最小パターン幅:0.15〜0.2mm

パワエレ基板で銅箔厚に迷ったら、まず70μm(2oz)を検討してください。35μmより余裕があり、105μmほどコストが上がらない「ちょうどいい」選択肢です。

105μm(3oz)|大電流・高性能向け

✅ 向いている用途

- EV・HEV用パワエレ

- 大電流インバータ

- 溶接機電源

- サーバー電源

- 産業用大型モーター制御

📊 スペック目安

- 電流:30A〜100A以上

- コスト:35μmの約1.5〜2倍

- 納期:やや長い

- 最小パターン幅:0.2〜0.3mm

用途別早見表|一目でわかる銅箔厚の選び方

| 用途 | 電流目安 | 推奨銅箔厚 |

|---|---|---|

| 信号基板、制御回路 | 〜1A | 35μm |

| LED駆動、小型電源 | 1A〜5A | 35μm〜70μm |

| モータードライバ、DC-DC | 5A〜20A | 70μm |

| 産業用インバータ | 20A〜50A | 70μm〜105μm |

| EV用パワエレ、大型電源 | 50A以上 | 105μm以上 |

厚銅基板のトレードオフ|メリットだけじゃない

「じゃあ、全部105μmにすればいいじゃん!」と思うかもしれませんが、厚銅にはデメリットもあります。コスト・納期・加工性のトレードオフを理解しておきましょう。

トレードオフ①:コストが上がる

銅箔厚を上げると、基板のコストが上がります。銅の使用量が増えるだけでなく、加工の難易度も上がるためです。

| 銅箔厚 | コスト目安 (35μm=1.0) |

備考 |

|---|---|---|

| 35μm (1oz) | 1.0 | 基準(最も安価) |

| 70μm (2oz) | 1.2〜1.5 | 多くの基板メーカーで対応可 |

| 105μm (3oz) | 1.5〜2.0 | 対応メーカーが限られる場合あり |

| 140μm以上 | 2.0〜 | 特殊対応、要問合せ |

トレードオフ②:納期が延びる

厚銅基板は加工に時間がかかるため、納期が延びます。特に試作では、この差が大きく響くことがあります。

35μm

即日〜3日

(クイックサービス対応)

70μm

5〜7日

(標準納期)

105μm

7〜14日

(要確認)

トレードオフ③:加工精度が落ちる

これが最も重要なポイントです。銅箔が厚いと、細いパターンが作りにくくなります。

基板のパターンは「エッチング」で作ります。銅箔を溶かして不要な部分を除去する方法です。

厚い銅箔をエッチングすると、横方向にも溶けてしまう(サイドエッチング)ため、パターンの端が斜めになり、細いパターンが作れなくなります。

📐 サイドエッチングのイメージ

35μm(薄い)

断面がほぼ垂直

→ 細いパターンOK

105μm(厚い)

断面が台形

→ 細いパターン困難

銅箔厚ごとの最小パターン幅・間隔

| 銅箔厚 | 最小パターン幅 (目安) |

最小パターン間隔 (目安) |

|---|---|---|

| 35μm (1oz) | 0.1mm | 0.1mm |

| 70μm (2oz) | 0.15〜0.2mm | 0.15〜0.2mm |

| 105μm (3oz) | 0.2〜0.3mm | 0.2〜0.3mm |

| 140μm (4oz) | 0.3〜0.4mm | 0.3〜0.4mm |

厚銅基板で細いパターン(0.2mm以下)を引こうとすると、製造できない・歩留まりが悪いなどの問題が起きます。厚銅を選ぶ場合は、パターン幅に余裕を持った設計が必要です。

厚銅基板を使うときの注意点

70μm以上の厚銅基板を使う場合、いくつか追加で注意すべき点があります。

注意点①:レジストの厚塗りが必要

銅箔が厚いと、パターンの「段差」が大きくなります。この段差をソルダーレジスト(緑色の保護膜)でカバーするために、レジストを厚く塗る必要があります。

レジストが薄いと、パターンの角が露出してしまい、はんだブリッジや絶縁不良の原因になります。基板発注時に「厚銅対応」を明示しておきましょう。

注意点②:実装時の熱管理

厚銅基板は熱伝導が良いため、はんだ付け時に熱が逃げやすいという特性があります。リフロー条件の調整や、プリヒートの強化が必要になる場合があります。

注意点③:内層と外層で銅箔厚を変える

4層以上の基板では、「外層だけ厚銅、内層は標準」という構成も可能です。これにより、コストを抑えつつ、外層の大電流パターンに対応できます。

📐 層ごとに銅箔厚を変える例

外層70μm + 内層35μmの組み合わせ

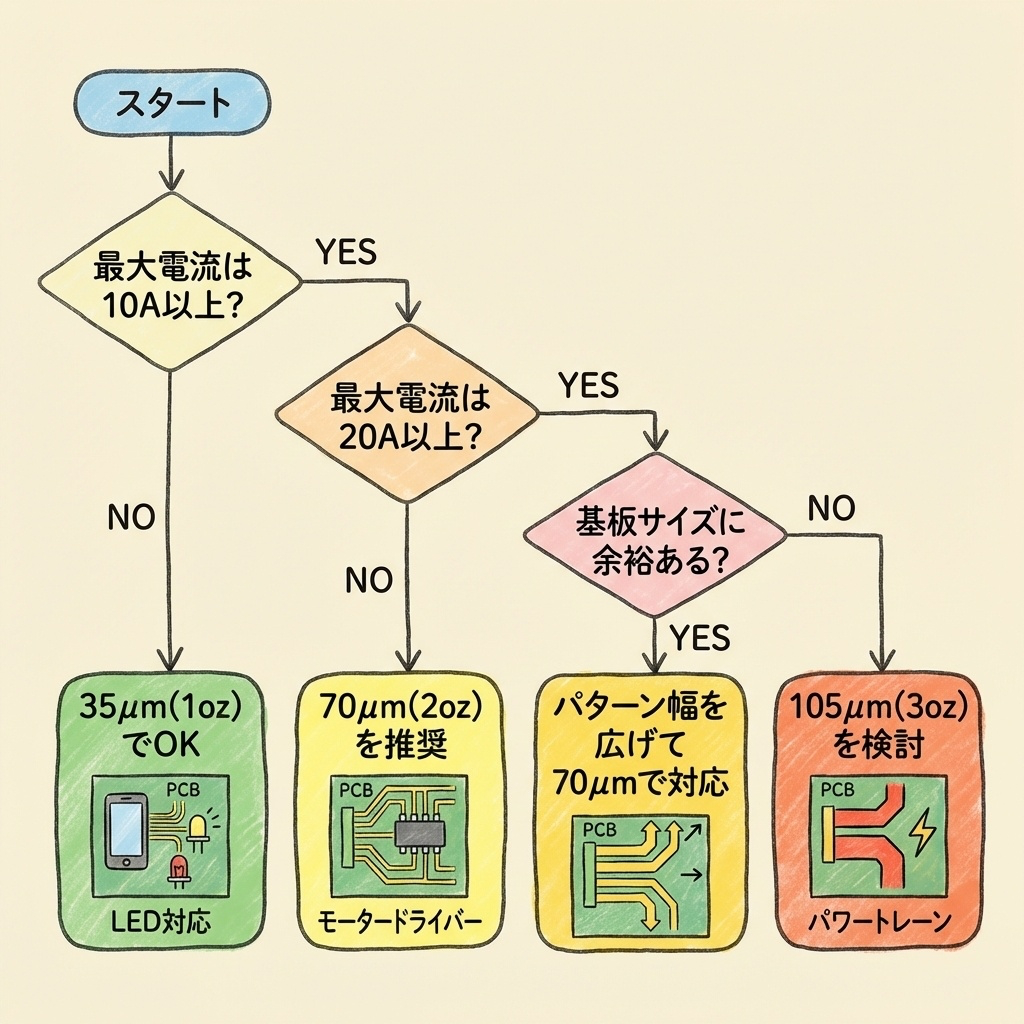

銅箔厚の選び方フローチャート

最後に、銅箔厚を選ぶためのフローチャートをまとめます。このフローに沿って考えれば、最適な銅箔厚が見つかります。

🔍 銅箔厚選定フローチャート

標準銅箔でOK

パワエレの標準

コスト抑えて対応

厚銅で対応

まとめ|銅箔厚は「必要十分」を選ぶ

この記事では、パワエレ基板の銅箔厚の選び方を解説しました。

📝 この記事のまとめ

- 銅箔厚は「電気の通り道の太さ」。厚いほど大電流を流せる

- 1oz = 35μmと覚えれば換算は簡単

- 35μm:信号基板・低電流向け(〜10A)

- 70μm:パワエレの標準(10A〜30A)、迷ったらこれ

- 105μm:大電流向け(30A以上)、コスト・加工性に注意

- 厚くするほどコスト↑、納期↑、加工精度↓

- 「厚ければ良い」ではなく「必要十分」を選ぶ

銅箔厚の選択は、電流・コスト・スペースのバランスです。この記事を参考に、あなたの設計に最適な銅箔厚を選んでください。

📚 次に読むべき記事

パワエレ設計の「4大課題」をまだ読んでいない方は、こちらから全体像を把握しましょう。

銅箔厚と合わせて、層構成の選び方も確認しておきましょう。

パワー半導体の種類と特徴を理解して、適切な部品選定につなげましょう。

この記事は「パワエレ基板設計 基礎編」シリーズの一部です。基礎から順番に学びたい方は、シリーズ記事をご活用ください。