🔍 この記事を読んでいるあなたへ

「c管理図とu管理図、どう違うの?」

「np・pと何が違うの?混乱してきた…」

「不適合品と不適合数って別物なの?」

大丈夫です。この記事では、布地工場のキズ検査を例に、c・u管理図の違いと計算方法をわかりやすく解説します!

目次

🎯 この記事でわかること

✅ 不適合品と不適合数の違い

✅ c管理図とu管理図の使い分け

✅ それぞれの計算方法と公式

✅ 例題を使った実践的な作り方

✅ QC検定でよく出る問題パターン

📍 シリーズ全体像|今ここ!

管理図シリーズ(全12記事)

① ロードマップ → ② バラつき入門 → ③ 管理図とは → ④ 種類一覧 → ⑤ 異常判定ルール → ⑥ 読み方・活用法 → ⑦ X̄-R管理図 → ⑧ その他計量値 → ⑨ np・p管理図

⑩ c管理図・u管理図 ← 今ここ!

→ ⑪ Cp・Cpk → ⑫ 判定基準

💡 前の記事を読んでいない方へ

np・p管理図(不適合品数・率の管理)はこちらの記事で解説しています。先に読むと理解が深まります!

🤔 まず超重要!「不適合品」と「不適合数」の違い

c・u管理図を理解するには、この違いを押さえることが絶対に必要です!

不適合品(np・p)

不良な「製品」の数

例:クッキー100枚中、不良品が3枚

→ 製品を「良品/不良品」で分類

不適合数(c・u)

欠点・キズの「個数」

例:布地1反にキズが5箇所

→ 1つの製品にある欠点の数を数える

🎯 布地工場でたとえると

あなたは布地工場の品質管理担当。反物(たんもの)の検査をしています。

📦 不適合品(np・p)の考え方

反物100反を検査

→ 不良品が3反あった

→「何反が不良品か」を管理

🔍 不適合数(c・u)の考え方

反物1反を検査

→ キズが5箇所あった

→「何箇所キズがあるか」を管理

⚠️ ここがポイント!

1つの製品に複数の欠点がありえるのがc・u管理図の特徴です。

例:1枚の布に「シミ2箇所」「ほつれ3箇所」= 合計5箇所の不適合

📋 4つの計数値管理図を整理しよう

| 管理図 | 何を管理? | 検査単位 | 例 |

|---|---|---|---|

| np | 不適合品数 | 一定 | 100個中3個不良 |

| p | 不適合品率 | 変動 | 不良率3% |

| c | 不適合数 | 一定 | 1反にキズ5箇所 |

| u | 単位あたり不適合数 | 変動 | 1㎡あたりキズ0.5箇所 |

💡 覚え方のコツ

「品」が付く(np・p)= 不適合品(製品が良いか悪いか)

「品」が付かない(c・u)= 不適合数(欠点の個数)

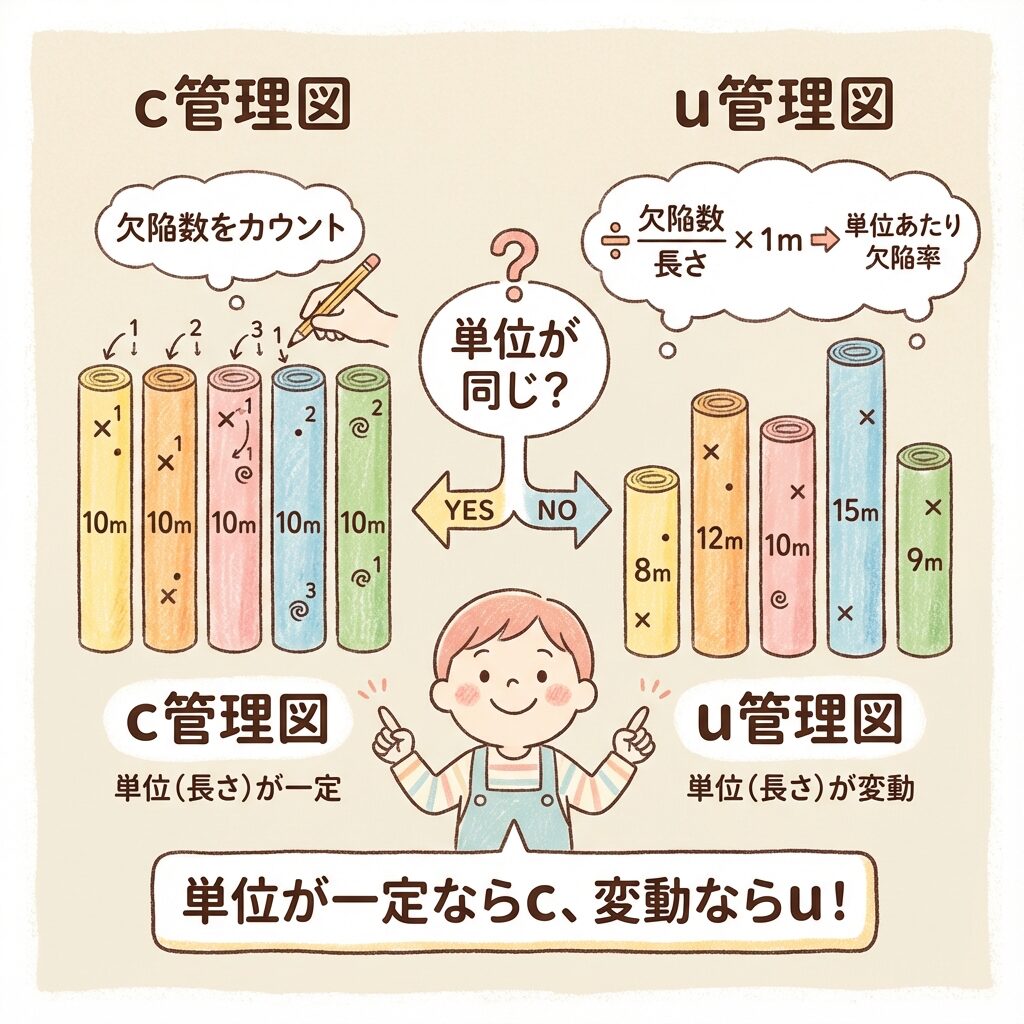

⚖️ c管理図とu管理図の違い

結論から言うと、検査する単位(サイズ)が同じかどうかで決まります。

c管理図

不適合数を管理

使う条件:

検査単位が毎回同じ

u管理図

単位あたり不適合数を管理

使う条件:

検査単位が毎回違う

🧵 布地検査でたとえると

📏 c管理図を使う場合

毎回10mの布地を検査

→「この10mにキズが何箇所?」

→ 欠点の数で管理できる!

📐 u管理図を使う場合

月曜8m、火曜12m、水曜10m…

→ 長さが違うから比較できない

→「1mあたり何箇所?」で管理!

💡 np・pとの対応関係

c管理図 ↔ np管理図(単位が一定)

u管理図 ↔ p管理図(単位が変動)

構造は同じ!対象が「製品」か「欠点」かの違いです。

🔀 選び方フローチャート

不適合「数」で管理

「単位あたり」で管理

📝 用語を整理しよう

| 記号 | 読み方 | 意味 |

|---|---|---|

| c | シー | 不適合数(欠点の数) |

| c̄ | シーバー | 平均不適合数 |

| u | ユー | 単位あたり不適合数 |

| ū | ユーバー | 平均単位あたり不適合数 |

| n | エヌ | 検査単位の大きさ |

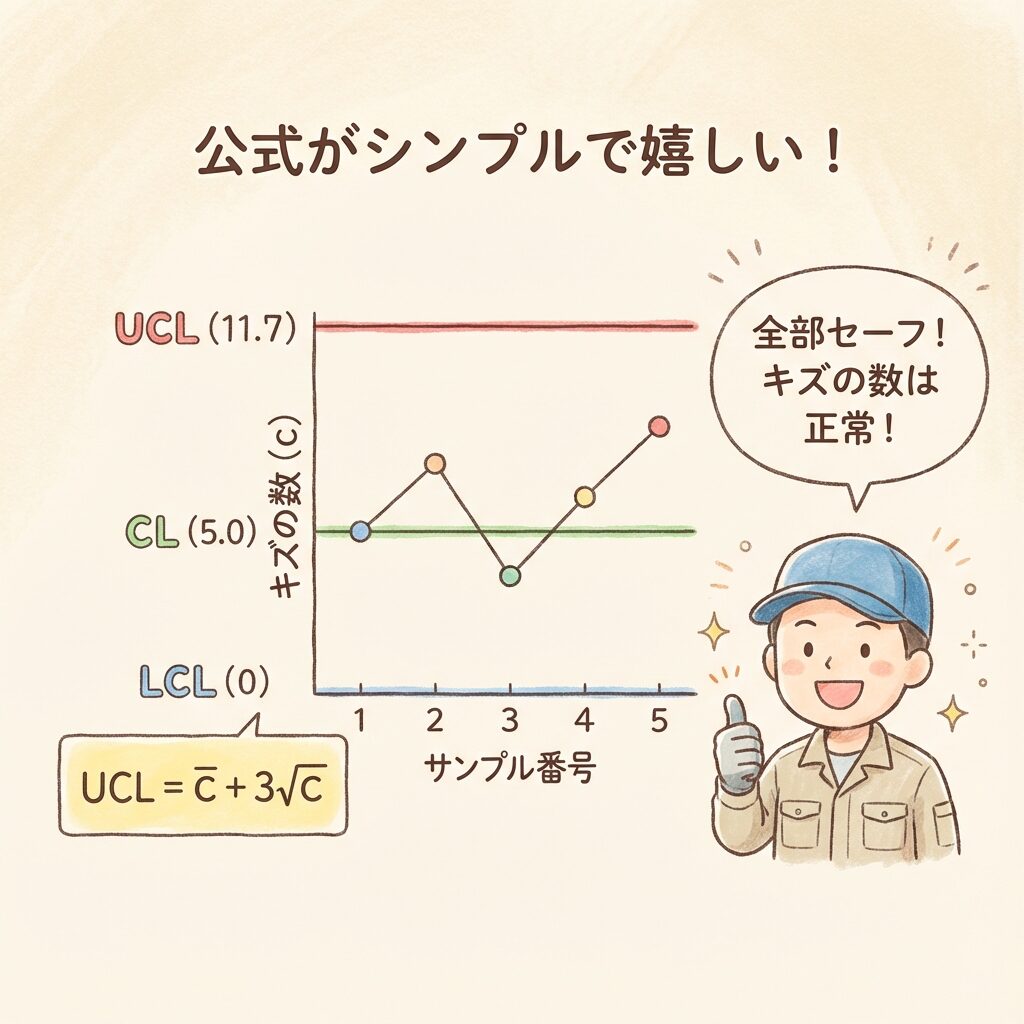

📏 c管理図の作り方

STEP1:データを集める

毎日10mの布地を検査して、キズの数を記録しました。

| 日 | 検査長さ | 不適合数 c |

|---|---|---|

| 1日目 | 10m | 4 |

| 2日目 | 10m | 6 |

| 3日目 | 10m | 3 |

| 4日目 | 10m | 5 |

| 5日目 | 10m | 7 |

| 合計 | 50m | 25 |

STEP2:平均不適合数 c̄ を求める

公式

c̄ = 不適合数の合計 ÷ サンプル数

計算:

c̄ = 25 ÷ 5 = 5.0(1回あたり平均5箇所のキズ)

STEP3:管理限界線を計算する

c管理図の公式(超シンプル!)

CL = c̄

UCL = c̄ + 3√c̄

LCL = c̄ − 3√c̄

🎉 朗報!

c管理図の公式はめちゃくちゃシンプルです!

np・p管理図のような複雑な式は不要。c̄と√c̄だけ!

例題の計算

c̄ = 5.0 のとき

① CL(中心線)

CL = c̄ = 5.0

② √c̄を計算

√5.0 = 2.24

③ UCL(上方管理限界)

UCL = 5.0 + 3 × 2.24 = 5.0 + 6.72 = 11.72 ≒ 11.7

④ LCL(下方管理限界)

LCL = 5.0 − 3 × 2.24 = 5.0 − 6.72 = −1.72 → 0

※ マイナスになったら0とする

📊 計算結果まとめ

| 管理線 | 値 | 意味 |

|---|---|---|

| UCL | 11.7箇所 | これ以上は異常 |

| CL | 5.0箇所 | 平均的なキズの数 |

| LCL | 0箇所 | 下限なし |

💡 判定の仕方

1日のキズが12箇所以上出たら「異常あり!」と判断します。

すべての日(4, 6, 3, 5, 7箇所)が11.7以下なので、この工程は安定しています。

📐 u管理図の作り方

STEP1:データを集める

今度は検査する長さが日によって違うケースです。

| 日 | 検査長さ n | 不適合数 | u(1mあたり) |

|---|---|---|---|

| 1日目 | 8m | 4 | 4÷8 = 0.50 |

| 2日目 | 12m | 5 | 5÷12 = 0.42 |

| 3日目 | 10m | 6 | 6÷10 = 0.60 |

| 4日目 | 15m | 6 | 6÷15 = 0.40 |

| 5日目 | 5m | 4 | 4÷5 = 0.80 |

| 合計 | 50m | 25 | − |

⚠️ 注目ポイント

検査長さが8m〜15mとバラバラ!

「6箇所キズがあった」と言われても、10mで6箇所と15mで6箇所は意味が違いますよね。

そこで「1mあたり何箇所」に変換して比較するのです。

STEP2:平均単位あたり不適合数 ū を求める

公式

ū = 不適合数の合計 ÷ 検査単位の合計

計算:

ū = 25 ÷ 50 = 0.50(1mあたり平均0.5箇所のキズ)

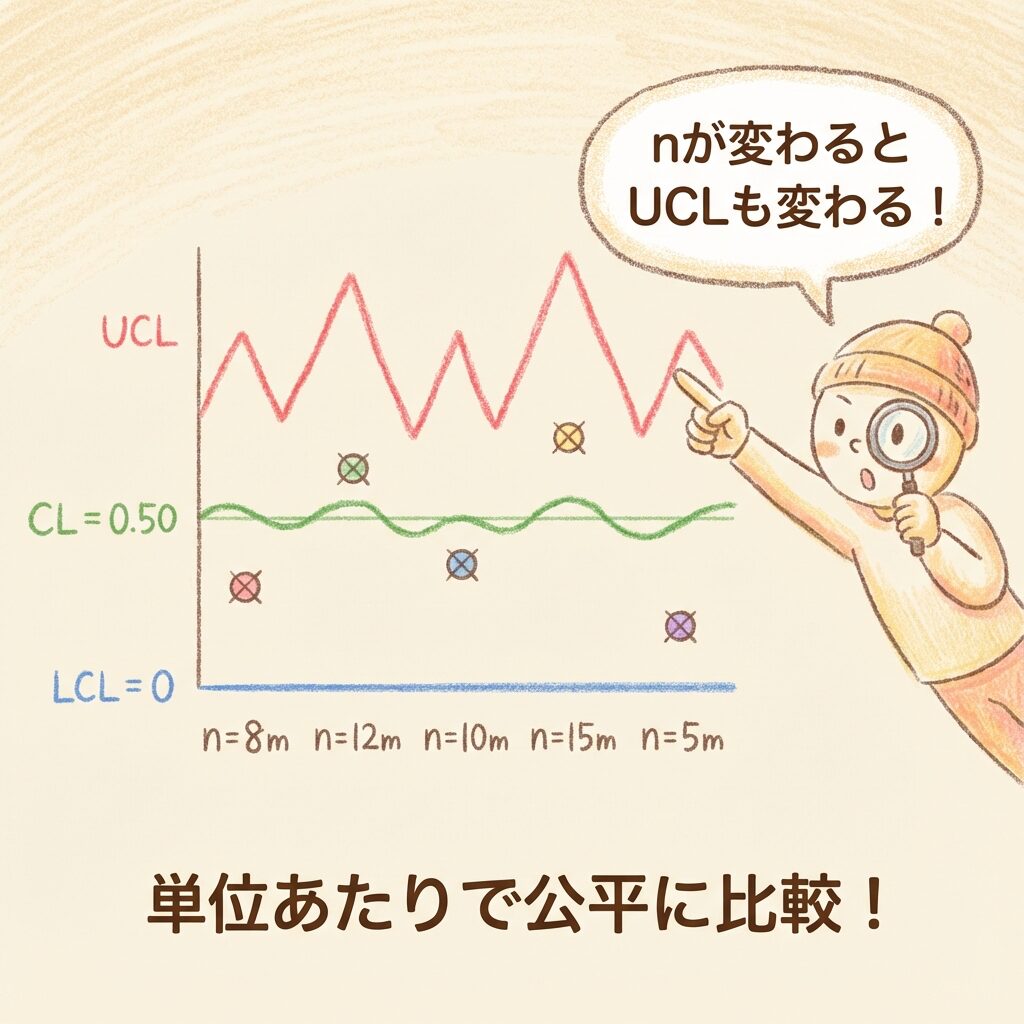

STEP3:管理限界線を計算する

u管理図の公式

CL = ū

UCL = ū + 3√(ū ÷ n)

LCL = ū − 3√(ū ÷ n)

🚨 重要!u管理図の特徴

公式に「n」が含まれているので、検査単位が変わるとUCL・LCLも変わります!

→ p管理図と同じく、管理限界線が「ギザギザ」になるのがu管理図の特徴です。

例題の計算(1日目:n=8)

① CL(中心線)

CL = ū = 0.50(全日共通)

② √の中身を計算

ū ÷ n = 0.50 ÷ 8 = 0.0625

√0.0625 = 0.25

③ UCL(上方管理限界)

UCL = 0.50 + 3 × 0.25 = 0.50 + 0.75 = 1.25

④ LCL(下方管理限界)

LCL = 0.50 − 3 × 0.25 = 0.50 − 0.75 = −0.25 → 0

📊 各日の管理限界線

| 日 | n | UCL | CL | LCL | 実測u | 判定 |

|---|---|---|---|---|---|---|

| 1 | 8 | 1.25 | 0.50 | 0 | 0.50 | ○ |

| 2 | 12 | 1.11 | 0.50 | 0 | 0.42 | ○ |

| 3 | 10 | 1.17 | 0.50 | 0 | 0.60 | ○ |

| 4 | 15 | 1.05 | 0.50 | 0 | 0.40 | ○ |

| 5 | 5 | 1.45 | 0.50 | 0 | 0.80 | ○ |

💡 UCLが変動している理由

nが大きい(15m)→ UCLが小さい(1.05)

nが小さい(5m)→ UCLが大きい(1.45)

検査単位が大きいほど「精度が上がる」ので、許容範囲が狭くなるのです!

⚖️ c管理図 vs u管理図 比較まとめ

| 項目 | c管理図 | u管理図 |

|---|---|---|

| 管理するもの | 不適合数 | 単位あたり不適合数 |

| 検査単位 | 一定 | 変動OK |

| 管理限界線 | まっすぐ | ギザギザ |

| 公式の特徴 | 超シンプル | nが入る |

| CL | c̄ | ū |

| UCL/LCL | c̄ ± 3√c̄ | ū ± 3√(ū÷n) |

| 対応するnp・p | np管理図 | p管理図 |

🎯 QC検定でよく出る問題

パターン①:どの管理図を使うか

【問題】

毎日100㎡の塗装面を検査し、塗りムラの数を管理したい。適切な管理図は?

【解答】

検査単位が毎日100㎡で一定、欠点の数を管理 → c管理図

【問題】

ロットごとに面積が異なる鋼板を検査し、傷の数を管理したい。適切な管理図は?

【解答】

検査単位がロットごとに変動、欠点の数を管理 → u管理図

パターン②:c管理図のUCLを求めよ

【問題】

c̄ = 9 のとき、c管理図のUCLを求めよ。

【解答】

√c̄ = √9 = 3

UCL = c̄ + 3√c̄ = 9 + 3×3 = 9 + 9 = 18

パターン③:u管理図でūを求めよ

【問題】

検査単位の合計が200㎡、不適合数の合計が40のとき、ūを求めよ。

【解答】

ū = 40 ÷ 200 = 0.2(1㎡あたり0.2箇所)

パターン④:np・p・c・uの使い分け

【問題】

以下の状況に適切な管理図を選べ。

A:毎日100個検査し、不良品数を管理

B:ロットごとに検査数が違い、不良率を管理

C:毎日10反の布を検査し、キズの数を管理

D:反ごとに長さが違い、単位長さあたりのキズ数を管理

【解答】

A:np管理図(不適合品数、n一定)

B:p管理図(不適合品率、n変動)

C:c管理図(不適合数、n一定)

D:u管理図(単位あたり不適合数、n変動)

🔗 関連記事

np・p管理図の詳しい解説はこちらの記事をご覧ください。

📝 公式まとめ(試験直前チェック用)

📏 c管理図

CL = c̄

UCL = c̄ + 3√c̄

LCL = c̄ − 3√c̄

※ 検査単位が一定のとき

📐 u管理図

CL = ū

UCL = ū + 3√(ū÷n)

LCL = ū − 3√(ū÷n)

※ 検査単位が変動するとき

✨ この記事のまとめ

✅ 不適合品(np・p):製品が「良いか悪いか」を管理

✅ 不適合数(c・u):1つの製品にある「欠点の数」を管理

✅ c管理図:検査単位が一定 → 公式がシンプル!

✅ u管理図:検査単位が変動 → 管理限界線がギザギザ

✅ LCL:マイナスになったら0とする

🧠 4つの計数値管理図 選び方早見表

| n一定 | n変動 | |

| 不適合品 (製品の良否) |

np | p |

| 不適合数 (欠点の数) |

c | u |

🗺️ シリーズ記事一覧

① 全体像

管理図と工程能力指数の完全ロードマップ② 超入門

品質管理の"バラつき"って何?③ 基礎

管理図とは?UCL・CL・LCLの意味④ 種類

管理図の種類一覧と選び方⑤ 判定

管理図の異常判定ルール8つ⑥ 活用

管理図の読み方|異常を見つけたら?⑦ 計量値①

X̄-R管理図の作り方⑧ 計量値②

X-Rs・Me-R・X̄-s管理図の計算方法⑨ 計数値①

np管理図・p管理図の作り方⑩ 今ここ!

c管理図・u管理図の作り方

⑪ 工程能力①

工程能力指数Cp・Cpkとは?⑫ 工程能力②

工程能力指数の判定基準🎉 管理図シリーズ完了まであと2記事!

次は工程能力指数Cp・Cpkを学びましょう。

「管理図で安定を確認 → 工程能力で実力を測る」という流れです!