- パワエレ基板は2層でいい?4層にすべき?判断基準がわからない

- GND層や電源層はどこに配置すればいいの?

- 層数を増やすとコストが上がるけど、どこまで必要?

- 2層・4層・6層それぞれの特徴と使い分けの判断基準

- パワー層・GND層・信号層の最適な配置パターン

- コストと性能のバランスの取り方

「基板の層数、何層にすればいいんだろう…」

パワエレ基板設計を始めるとき、最初に悩むのが「層構成」です。2層なら安いけど大丈夫?4層にしたらオーバースペック?6層は本当に必要?

実は、層構成の決め方には明確な判断基準があります。「電流値」「ノイズ要件」「実装密度」の3つを見れば、最適な層数が見えてくるのです。

この記事では、パワエレ基板の層構成を「なぜそうするのか」という理由から丁寧に解説します。読み終わる頃には、自信を持って層数を決められるようになりますよ。

目次

層構成とは?|基板の「断面図」を設計する

まず、「層構成(レイヤースタック)」とは何かを明確にしましょう。

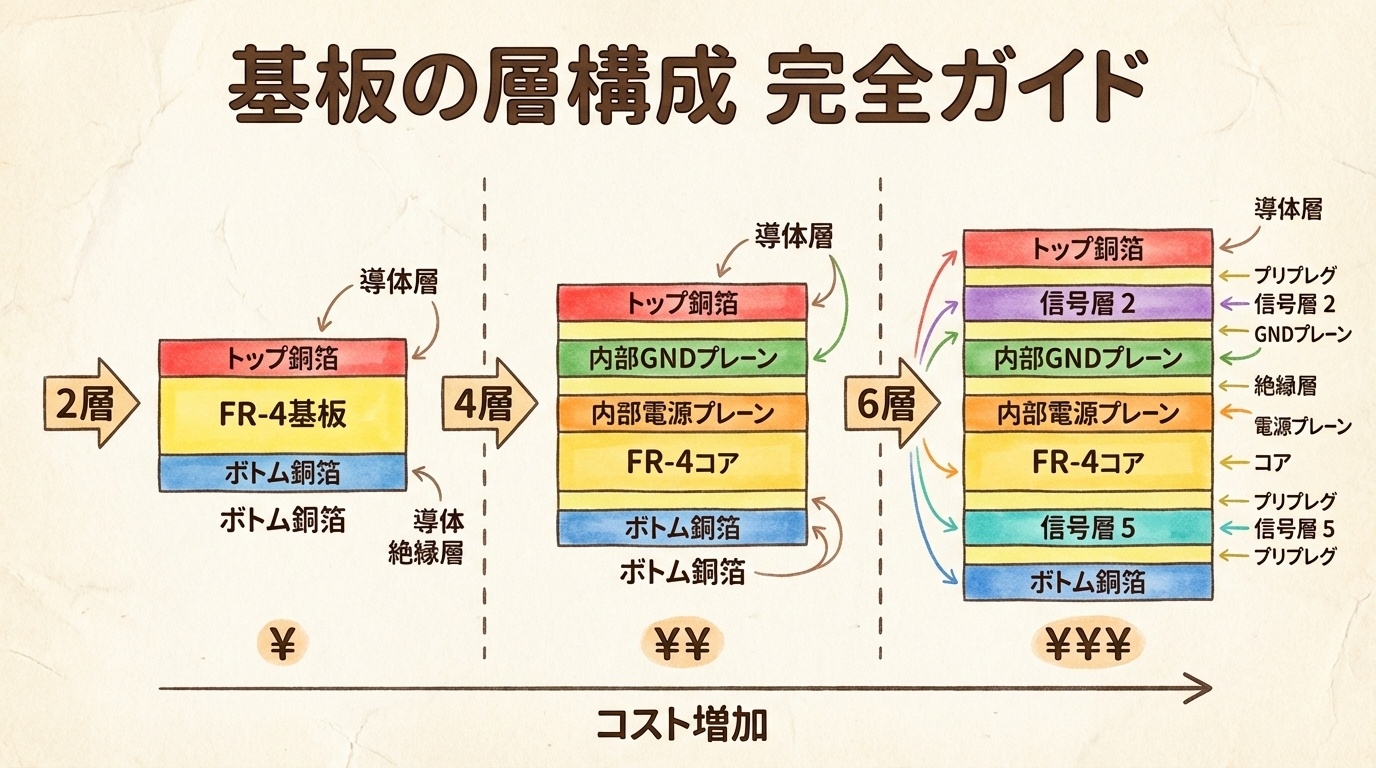

基板を横から見ると、銅箔の層と絶縁体(FR-4など)が交互に積み重なっています。この「積み重ね方」を決めるのが層構成設計です。

基板の層構成は「ミルフィーユ」のようなもの。クリーム(絶縁体)とパイ生地(銅箔)を何層にも重ねて、全体の厚さや特性を決めます。

基板の基本構造|銅箔と絶縁体の積層

一般的な基板の構造を見てみましょう。

2層基板は最もシンプルな構造です。表面(TOP)と裏面(BOT)の2枚の銅箔だけで回路を構成します。

なぜ層数を増やすのか?|3つの理由

2層で済むなら、わざわざ高い4層や6層にする必要はありません。では、なぜ層数を増やすのでしょうか?理由は大きく3つあります。

理由①

電流容量の確保

内層に電源・GNDプレーンを設けて、大電流の経路を確保

理由②

ノイズ対策

GNDプレーンでシールド効果を得て、EMIを低減

理由③

配線密度の向上

信号層を増やして、複雑な回路を小さな基板に収める

パワエレ基板では、特に①電流容量と②ノイズ対策が重要です。信号基板のように「配線が通らないから層を増やす」というより、「電気的性能を上げるために層を増やす」という考え方が基本になります。

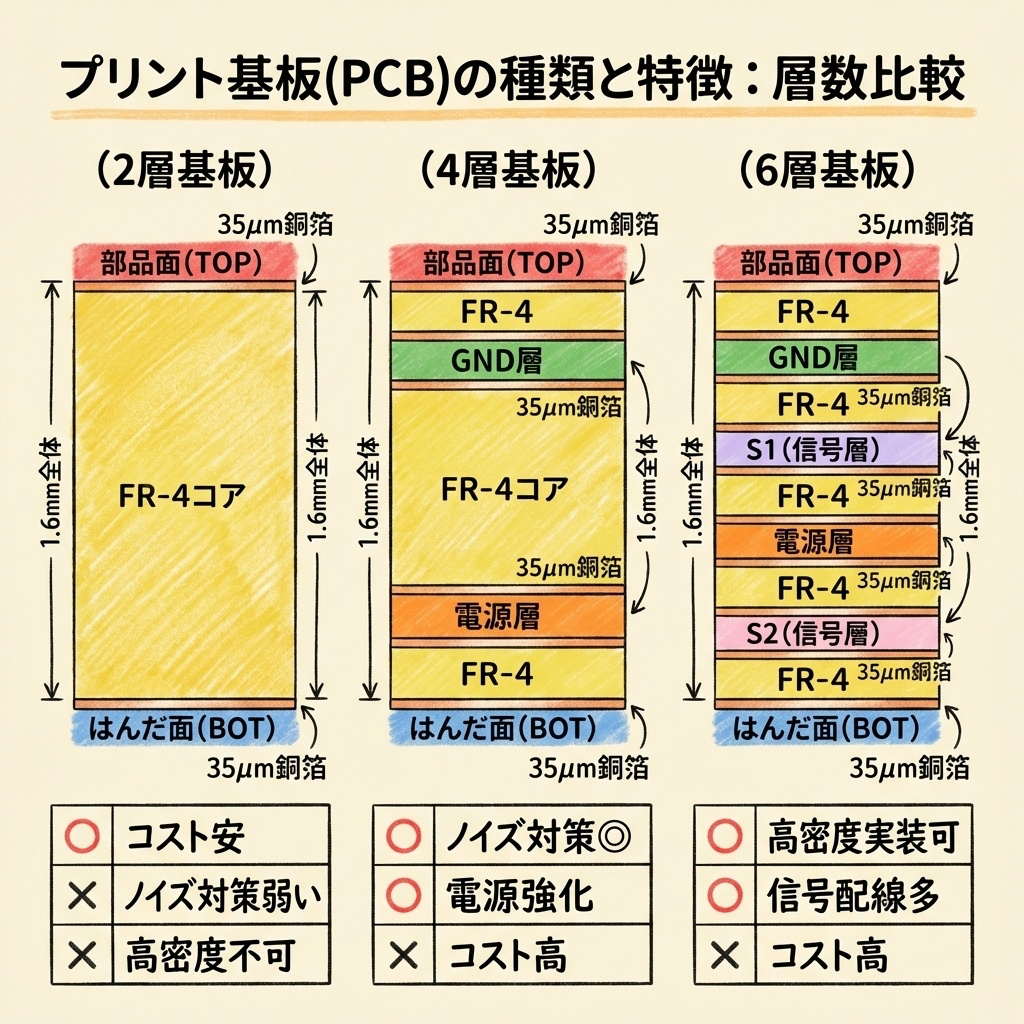

2層・4層・6層の特徴比較|一目でわかる早見表

まずは、2層・4層・6層の特徴を一覧表で比較してみましょう。

| 項目 | 2層 | 4層 | 6層 |

|---|---|---|---|

| コスト | ◎ 安い (基準) |

○ やや高い (1.5〜2倍) |

△ 高い (2〜3倍) |

| GNDプレーン | ✕ なし | ○ 1層 | ◎ 2層可能 |

| ノイズ耐性 | △ 低い | ○ 良好 | ◎ 優秀 |

| 配線自由度 | △ 制限あり | ○ 中程度 | ◎ 高い |

| 放熱性 | ○ 良好 | ◎ 優秀 | ◎ 優秀 |

| 納期 | ◎ 短い | ○ 標準 | △ 長い |

| 主な用途 | 簡易電源 LED駆動 低速スイッチング |

モータードライバ DC-DCコンバータ 中規模インバータ |

高速インバータ EV用パワエレ 複合システム |

2層基板|シンプル&低コストの基本形

2層基板は、最もシンプルでコストの安い構成です。表と裏の2面だけで回路を構成します。

🔧 2層基板の層構成

2層基板のメリット

- コストが安い:4層の1/2〜1/3程度

- 納期が短い:試作基板なら最短即日〜数日

- 設計がシンプル:層間の整合性を考えなくてよい

- 放熱経路が明確:裏面のベタGNDから熱を逃がしやすい

2層基板のデメリット

- GNDプレーンが不完全:配線で分断されやすい

- ノイズ耐性が低い:シールド効果が限定的

- 配線の自由度が低い:交差する配線はジャンパが必要

・電流が10A以下の比較的小規模な回路

・スイッチング周波数が100kHz以下の低速回路

・EMC規格が厳しくない用途(産業機器内蔵など)

・試作・評価用でコストと納期を優先したい場合

4層基板|パワエレの「標準」構成

4層基板は、パワエレ設計で最もよく使われる「標準的な構成」です。内層にGNDプレーンと電源プレーンを配置できるため、2層に比べて大幅に性能が向上します。

🔧 4層基板の層構成(推奨パターン)

総厚:約1.6mm(標準)

・L2にGNDプレーンを配置するのが鉄則。L1の信号に対するリターンパスを最短にする

・GNDとVCCの間隔は薄く(0.2mm程度)してデカップリング効果を高める

・パワー回路と信号回路は物理的に分離する

4層基板のメリット

- GNDプレーンで低インピーダンス:リターン電流が最短経路で流れる

- シールド効果:L2のGNDプレーンがL1とL3の間を遮蔽

- 放熱性向上:内層の銅箔が熱を拡散させる

- デカップリング効果:GND-VCC間の薄い絶縁層がコンデンサとして機能

4層基板のデメリット

- コスト増:2層の1.5〜2倍程度

- 納期増:試作でも1週間程度かかることが多い

- 設計の複雑化:層間の整合性、ビアの配置を考慮する必要

・電流が10A〜50A程度の中規模パワー回路

・スイッチング周波数が100kHz〜1MHz程度

・EMC規格への適合が必要な製品

・モータードライバ、DC-DCコンバータ、小〜中規模インバータ

6層基板|高性能・高密度の選択肢

6層基板は、4層では足りない場合の選択肢です。信号層を増やしたり、GNDプレーンを複数設けたりできます。

🔧 6層基板の層構成(パワエレ向けパターン)

6層の最大のメリットは、GNDプレーンを2層設けられることです。パワーGNDと信号GNDを物理的に分離することで、ノイズの干渉を大幅に低減できます。

・電流が50A以上の大規模パワー回路

・スイッチング周波数が1MHz以上の高速回路

・パワー回路と制御回路が同一基板に混在する場合

・EV用インバータ、高性能モータードライバ、複合電源システム

6層はコストが2層の2〜3倍になります。「4層+基板を分割」という選択肢も検討してください。パワー基板と制御基板を分ければ、それぞれ4層で済むこともあります。

層数の決め方|3つの判断基準

では、実際に層数をどう決めればいいのでしょうか?3つの判断基準を順番にチェックすれば、最適な層数が見えてきます。

🔍 層数決定フローチャート

最大電流は何A?

→ 10A以下:2層でも可能

→ 10A〜50A:4層推奨

→ 50A以上:6層または基板分割を検討

EMC規格への適合は必要?

→ 不要(内部基板など):2層でも可能

→ 必要(製品として出荷):4層以上を強く推奨

パワー回路と制御回路は同一基板?

→ 別基板:各基板は4層で十分なことが多い

→ 同一基板:6層で分離、または基板分割を検討

判断基準①:電流値|パターン幅と層数の関係

電流値は、層数を決める最も基本的な判断基準です。電流が大きいほど、太いパターンや複数の層が必要になります。

| 電流 | 推奨層数 | 理由 |

|---|---|---|

| 〜10A | 2層でOK | 外層だけで十分な電流容量を確保できる |

| 10A〜30A | 4層推奨 | 内層の電源プレーンで電流経路を分散 |

| 30A〜50A | 4層+厚銅 | 70μm〜105μmの厚銅を併用 |

| 50A以上 | 6層または分割 | 基板分割やバスバー併用も検討 |

判断基準②:ノイズ要件|GNDプレーンの必要性

EMC規格への適合が必要な製品では、GNDプレーンによるシールド効果が重要になります。これは2層では実現しにくく、4層以上が必要になる主な理由です。

❌ 2層のGNDパターン

・配線で分断される

・リターン電流の経路が遠回り

・ループ面積が大きくなりノイズ増加

・シールド効果がほとんどない

✓ 4層のGNDプレーン

・分断されないベタパターン

・リターン電流が最短経路で流れる

・ループ面積が最小化されノイズ低減

・L1とL3の間をシールド

GNDプレーンがあると、信号のリターン電流は「信号パターンの真下」を通ります。これによりループ面積が最小化され、放射ノイズが大幅に減少します。EMC試験で10dB以上の差が出ることも珍しくありません。

判断基準③:回路の複合度|パワーと制御の分離

パワー回路と制御回路が同一基板に載る場合、両者の分離が重要な設計課題になります。

| 構成 | 推奨対応 |

|---|---|

| パワー回路のみ | 4層で十分。電源・GNDプレーンを内層に |

| パワー+簡易制御 | 4層で対応可能。エリア分離を徹底 |

| パワー+高速制御 | 6層でGNDを2層化、または基板分割 |

| 複数電源+制御 | 6層以上、または基板分割を強く推奨 |

コストと性能のバランス|現実的な選択

層数を増やせば性能は上がりますが、コストも上がります。「必要十分」な層数を選ぶことが、現実的な設計には重要です。

層数とコストの関係

| 層数 | コスト目安 (2層=1.0) |

試作納期目安 | 備考 |

|---|---|---|---|

| 2層 | 1.0 | 即日〜3日 | 最も安価・短納期 |

| 4層 | 1.5〜2.0 | 5〜7日 | コスパ最良 |

| 6層 | 2.5〜3.5 | 7〜14日 | 高性能用途向け |

| 8層以上 | 4.0〜 | 14日〜 | 特殊用途 |

・試作は2層で基本動作を確認、量産で4層に移行する方法もある

・基板を分割して、パワー基板は2層、制御基板は4層という構成も有効

・基板サイズを小さくできれば、層数が多くてもコスト増を抑えられる

コストを優先して2層にしたら、EMC試験で不合格…という失敗談は多いです。やり直しのコストは新規設計の3〜5倍かかることも。最初から適切な層数を選ぶ方が、トータルでは安上がりです。

まとめ|層構成は「電流・ノイズ・複合度」で決める

この記事では、パワエレ基板の層構成の決め方を解説しました。

📝 この記事のまとめ

- 2層:10A以下、EMC要件なし、低コスト優先の場合

- 4層:パワエレの標準構成。10A〜50A、EMC対策必要な場合に最適

- 6層:50A以上、パワー+高速制御が混在する場合

- 層数は「電流値」「ノイズ要件」「回路の複合度」の3点で判断

- 4層のコスパが最も良い。迷ったら4層を選べば間違いない

- コスト削減は「基板分割」「サイズ縮小」で対応する方が安全

🎯 層数クイック判定

試作・評価

10A以下

EMC不要

量産・製品

10A〜50A

EMC対策必要

高性能・複合

50A以上

パワー+制御混在

層構成が決まったら、次は「各層に何を配置するか」という具体的なレイアウト設計に進みます。パワー層・GND層・信号層の配置パターンを学びましょう。

📚 次に読むべき記事

まだ読んでいない方は、パワエレ設計の「4大課題」を先に理解しておきましょう。

パワー半導体の種類と特徴を理解して、適切な部品選定につなげましょう。

パワエレの基本概念から学びたい方はこちら。全体像がさらに明確になります。

この記事は「パワエレ基板設計 基礎編」シリーズの一部です。基礎から順番に学びたい方は、シリーズ記事をご活用ください。