「管理図って、グラフに線が3本引いてあるやつでしょ?」

「UCLとかLCLとか、アルファベットがたくさん出てきて混乱する…」

管理図の勉強を始めると、最初に出会う壁がこれですよね。

でも大丈夫。この記事を読めば、管理図の「なぜ」と「仕組み」がスッキリ分かります。

📌 この記事で分かること

- 管理図とは何か(毎日の体温測定でイメージ)

- 3本の線の意味(UCL・CL・LCL)

- なぜ「±3σ」で線を引くのか

- 管理限界と規格限界の違い(超重要!)

- 管理図で何が分かるのか

管理図は、QC検定で毎回必ず出題される超重要テーマです。

でも、いきなり公式を覚えようとしても、「なぜそうなるのか」が分からないと定着しません。

この記事では、「毎日の体温測定」という身近な例を使って、管理図の本質をイメージで理解していきましょう!

目次

🌡️ 管理図とは?|毎日の体温測定で考えよう

結論から言うと、管理図 = 「工程が正常かどうかを監視するグラフ」です。

…と言われても、ピンとこないですよね。

そこで、毎日の体温測定に例えて考えてみましょう。

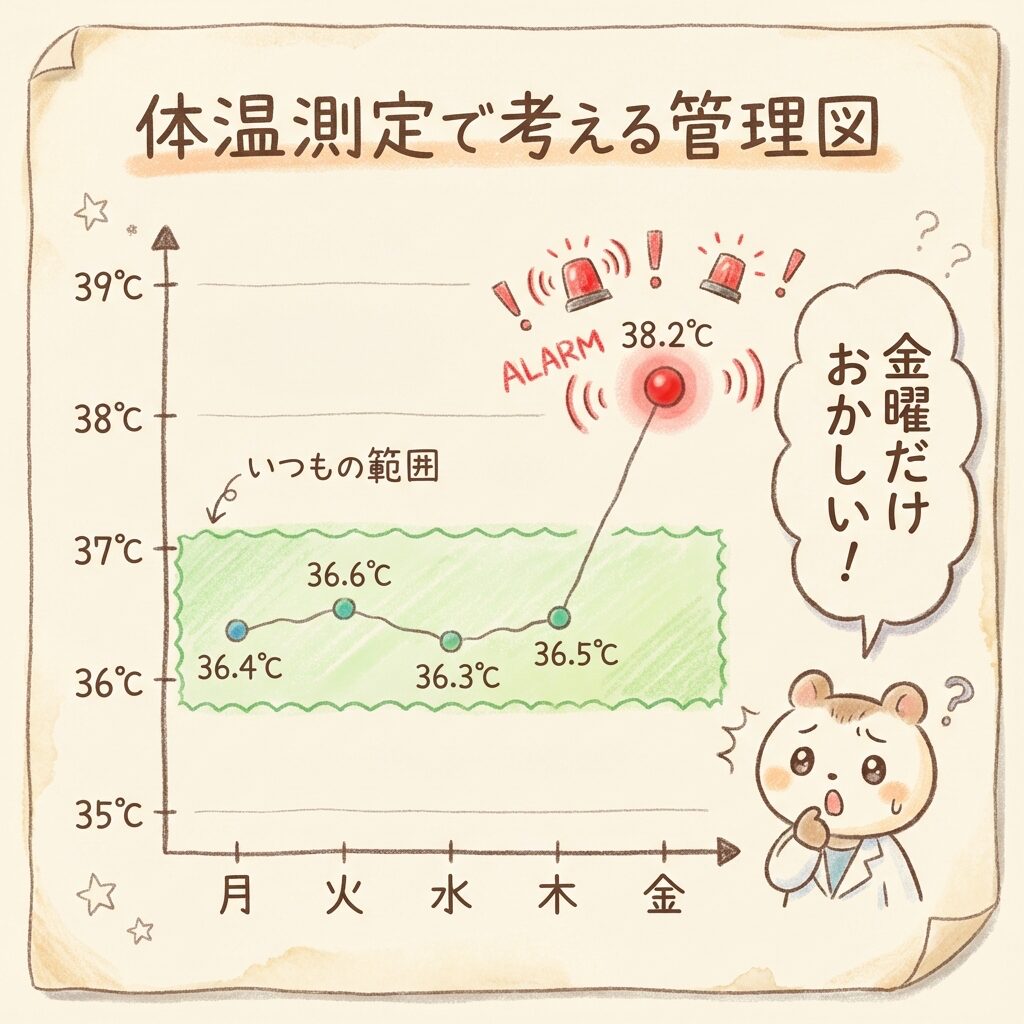

🔹 たとえ話:あなたの体温を毎日記録する

あなたは健康管理のために、毎朝体温を測って記録しているとします。

📅 月曜:36.4℃

📅 火曜:36.6℃

📅 水曜:36.3℃

📅 木曜:36.5℃

📅 金曜:38.2℃ ← ⚠️ あれ?

月曜〜木曜は36℃台で安定していたのに、金曜だけ急に38℃を超えました。

このとき、あなたはどう思いますか?

😰「おかしい!何か異常が起きているかも!」

これこそが、管理図の考え方です。

「いつもの範囲」を外れたら、何か問題が起きている可能性があると判断するのです。

🔹 工場での管理図も同じ考え方

工場でも、まったく同じことをやっています。

🏭 クッキー工場の場合:

毎日、クッキーの重さを測って記録する

↓

「いつもの範囲(10g ± 0.3g)」を決めておく

↓

この範囲を外れたら「何かおかしい!」と気づける

これが管理図の正体です。

データをグラフにして、「いつもの範囲」を超えたら異常と判断する。

シンプルだけど、とても強力な品質管理ツールなのです。

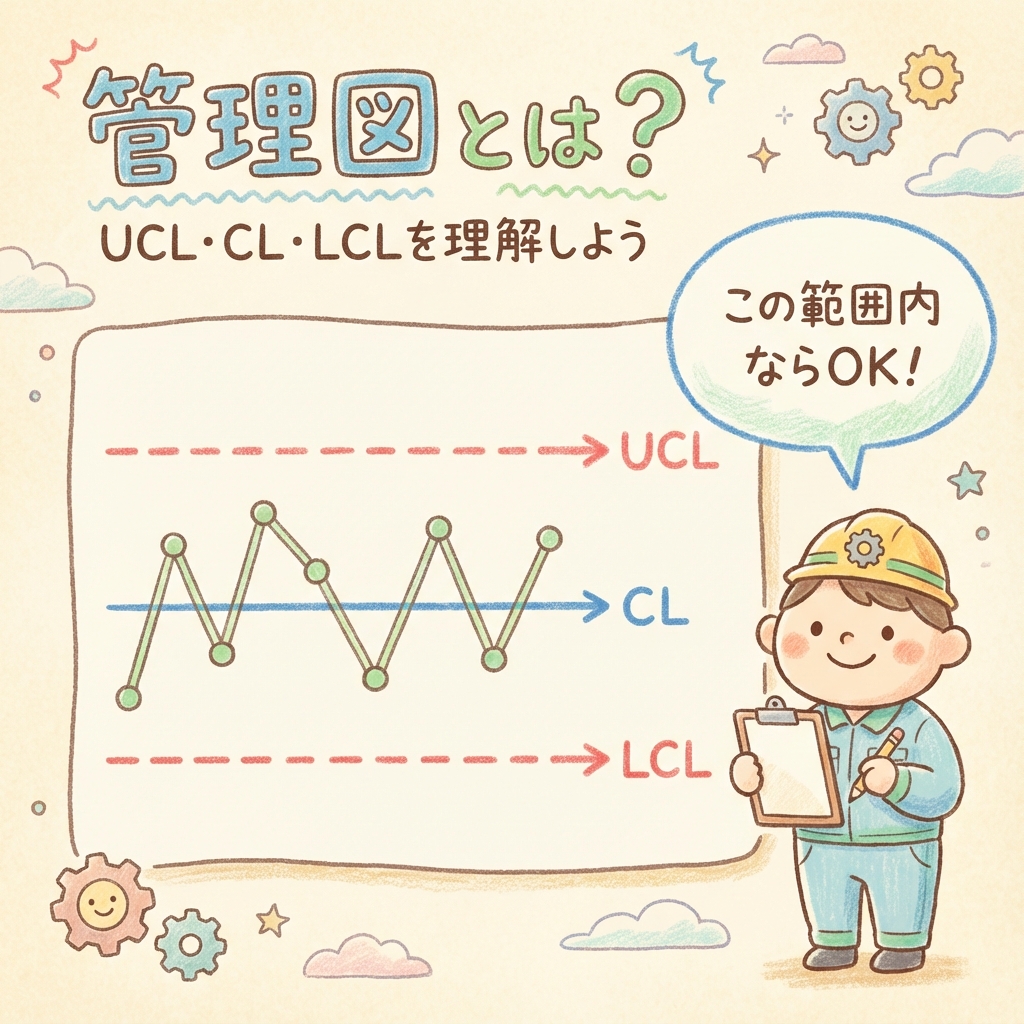

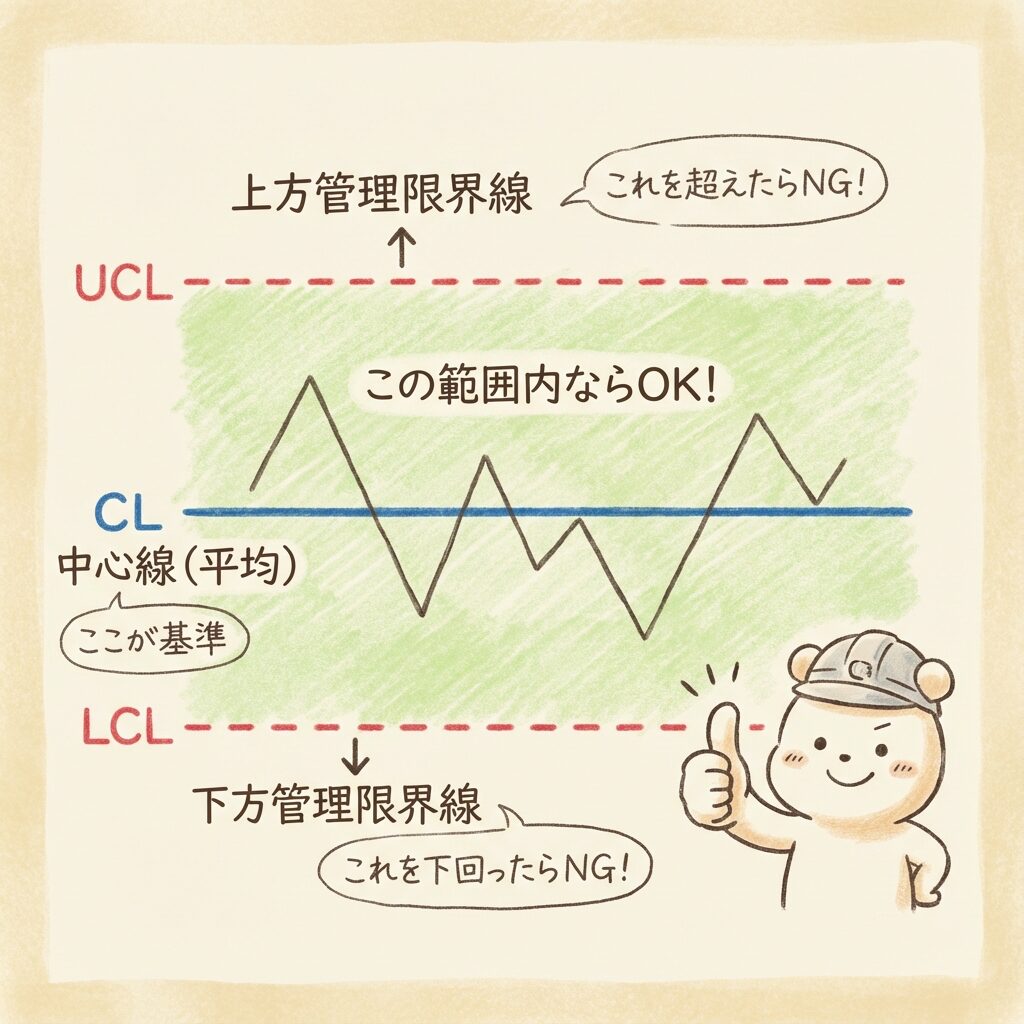

📏 3本の線の意味|UCL・CL・LCLとは?

管理図には、3本の横線が引かれています。

この線の意味を理解することが、管理図マスターへの第一歩です。

🔹 3本の線を一覧で確認

| 略称 | 英語名 | 日本語名 | 意味 |

|---|---|---|---|

| UCL | Upper Control Limit | 上方管理限界線 | これを超えたら「上に外れた」 |

| CL | Center Line | 中心線 | データの平均値(基準) |

| LCL | Lower Control Limit | 下方管理限界線 | これを下回ったら「下に外れた」 |

💡 覚え方のコツ

UCL の U = Upper(上)

CL の C = Center(中心)

LCL の L = Lower(下)

最初の文字を見れば、上・中・下のどれか分かります!

🔹 体温測定で考えるUCL・CL・LCL

さっきの体温の例で、3本の線を考えてみましょう。

あなたの「いつもの体温」が 36.5℃ ± 0.5℃ だとすると…

UCL(上方管理限界)= 37.0℃

→ これを超えたら「熱がある!」

CL(中心線)= 36.5℃

→ あなたの「ふつうの体温」

LCL(下方管理限界)= 36.0℃

→ これを下回ったら「低体温?」

つまり、UCLとLCLの間が「正常な範囲」で、

この範囲を外れたら「何かおかしい」と判断するのです。

🎯 なぜ「±3σ」で線を引くのか?

「UCLとLCLの位置は、どうやって決めるの?」

これ、とても良い質問です。

答えは、「平均から±3σ(標準偏差の3倍)の位置」です。

UCL = 平均 + 3σ

CL = 平均

LCL = 平均 − 3σ

🔹 なぜ「3σ」なのか?

前の記事で学んだ「正規分布」を思い出してください。

正規分布では、平均±3σの範囲に99.7%のデータが収まる。

つまり、1000回測定しても、この範囲を外れるのは3回だけ。

逆に言うと…

もし±3σを超えるデータが出たら…

「偶然そうなった確率は0.3%しかない」

↓

「偶然じゃない。何か異常が起きている!」

と判断するのです。

🎰 たとえ話:サイコロの出目

普通のサイコロを振って、10回連続で「6」が出たら…

「偶然10回連続で6が出た」と思いますか?

それとも「このサイコロ、おかしくない?」と思いますか?

→ ほとんどの人は「何かおかしい」と思いますよね。

管理図も同じ考え方。「めったに起きないことが起きた = 異常」と判断するのです。

正規分布と3σの意味を復習する →

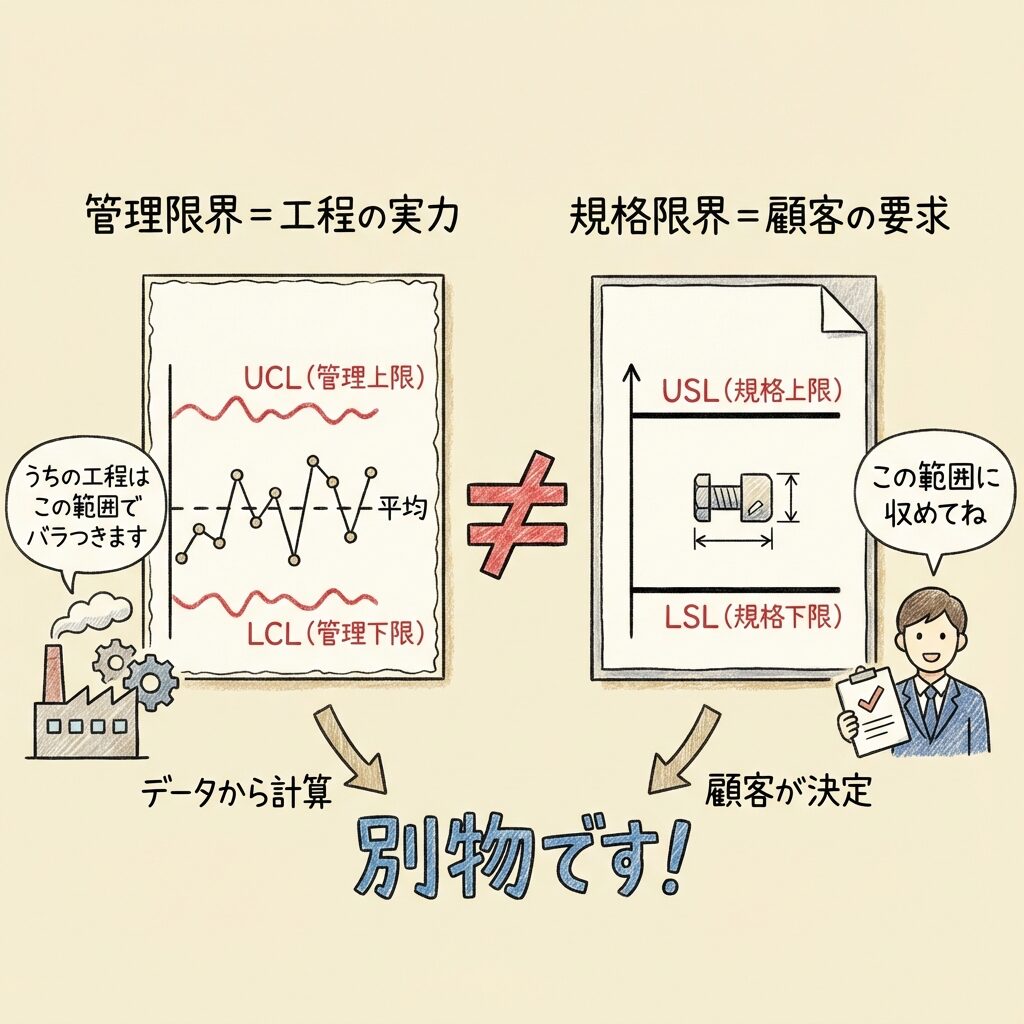

⚠️ 超重要!「管理限界」と「規格限界」の違い

ここで、QC検定で最も間違えやすいポイントを押さえておきましょう。

それは、「管理限界」と「規格限界」は別物ということです。

🔹 管理限界(UCL・LCL)とは

管理限界 = 「工程の声」

・過去のデータから計算する

・「この工程は、だいたいこの範囲でバラつく」という実績

・工程が決めるもの

🔹 規格限界(USL・LSL)とは

規格限界 = 「お客様の声」

・製品が満たすべき基準

・「この範囲に収まっていないと、不良品」という要求

・顧客や設計が決めるもの

| 管理限界(UCL/LCL) | 規格限界(USL/LSL) | |

|---|---|---|

| 意味 | 工程の実力範囲 | 製品の合格基準 |

| 決め方 | データから計算(平均±3σ) | 顧客・設計が決定 |

| 使う場面 | 管理図(工程の監視) | 工程能力指数(実力評価) |

| たとえ | 「私の体温は36〜37℃」 | 「37.5℃以上は発熱扱い」 |

❌「管理限界を超えた = 不良品」ではない!

⭕ 管理限界を超えた = 工程に異常が発生した可能性

管理図は「製品の合否」ではなく「工程の状態」を見ているのです。

🔍 管理図で「何が分かる」のか?

管理図を使うと、2つのことが分かります。

🔹 ① 工程が「安定」しているか

安定している工程:

・データがUCLとLCLの間に収まっている

・特にパターン(傾向)がない

・「偶然原因」だけでバラついている状態

→ これを「管理状態にある」といいます。

🔹 ② 「異常」が発生したか

異常が発生した工程:

・データがUCLやLCLを超えた

・特定のパターン(連続上昇など)が見られる

・「異常原因」が発生している可能性

→ すぐに原因を調査して対処する!

🏥 たとえ話:病院のモニター

入院患者のベッドサイドには、心拍数をモニタリングする機械がありますよね。

・心拍数が正常範囲内 → ナースステーションは平常運転

・心拍数が急上昇 or 急降下 → アラームが鳴って、すぐに駆けつける

管理図も同じ。「異常を早期発見するための見張り番」なのです。

管理図の異常判定ルール8つを学ぶ →

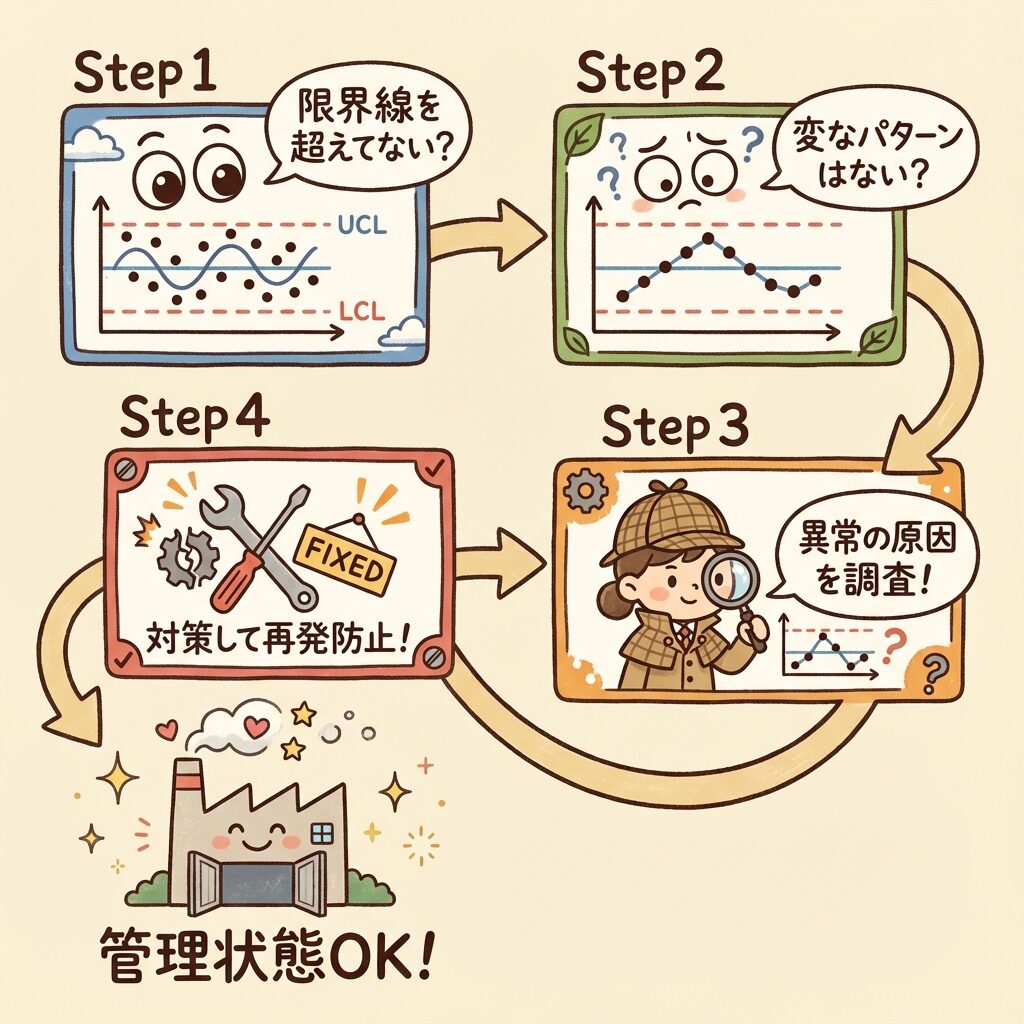

👀 管理図の見方|4ステップで判断

管理図を見るときは、この4ステップで判断しましょう。

Step 1

UCL・LCLを超えていないか確認

→ 超えていたら異常の可能性

Step 2

点の並び方にパターンがないか確認

→ 連続上昇、連続片側などは異常のサイン

Step 3

異常があれば原因を調査

→ 何が起きたのか、現場を確認

Step 4

原因を取り除いて再発防止

→ 対策を打って、元の状態に戻す

📝 まとめ|管理図の基本はこれでOK!

この記事では、管理図の基本的な考え方とUCL・CL・LCLの意味を解説しました。

✅ この記事のポイント

| 管理図とは | 工程が正常かどうかを監視するグラフ |

| UCL | 上方管理限界線(Upper Control Limit) |

| CL | 中心線(Center Line)= 平均 |

| LCL | 下方管理限界線(Lower Control Limit) |

| なぜ±3σ? | 99.7%が収まる範囲。超えたら異常の可能性 |

| 管理限界 ≠ 規格限界 | 管理限界は「工程の実力」、規格限界は「顧客の要求」 |

管理図の基本が分かったら、次は「管理図の種類」を学びましょう。

実は、管理図には8種類もあるんです。

「どんなデータに、どの管理図を使えばいいのか」を知ることが、次のステップです!

🔗 このシリーズの記事一覧

📍 今ここ

管理図とは?UCL・CL・LCLの意味を図解

📗 管理図の基礎

📘 管理図の計算方法

📙 工程能力指数

管理図と工程能力指数の完全ロードマップ →