📊 この記事を読んでいるあなたへ

「Cp = 1.33って、結局良いの?悪いの?」

「1.67とか1.00とか、数字の意味がわからない…」

「判定基準を覚えられない…」

大丈夫です。この記事では、健康診断の結果表を例に、工程能力指数の判定基準と対処法をわかりやすく解説します!

目次

🎯 この記事でわかること

✅ 1.67・1.33・1.00・0.67の意味

✅ 各レベルでの対処法(何をすべきか)

✅ 不良率との関係

✅ なぜ1.33が基準になるのか

✅ QC検定でよく出る問題パターン

📍 シリーズ全体像|最終回!

管理図シリーズ(全12記事)

① ロードマップ → ② バラつき入門 → ③ 管理図とは → ④ 種類一覧 → ⑤ 異常判定ルール → ⑥ 読み方・活用法 → ⑦ X̄-R管理図 → ⑧ その他計量値 → ⑨ np・p管理図 → ⑩ c・u管理図 → ⑪ Cp・Cpk

⑫ 工程能力指数の判定基準 ← 最終回!

💡 前の記事を読んでいない方へ

Cp・Cpkの計算方法がわからない方は、先にこちらの記事をご覧ください。

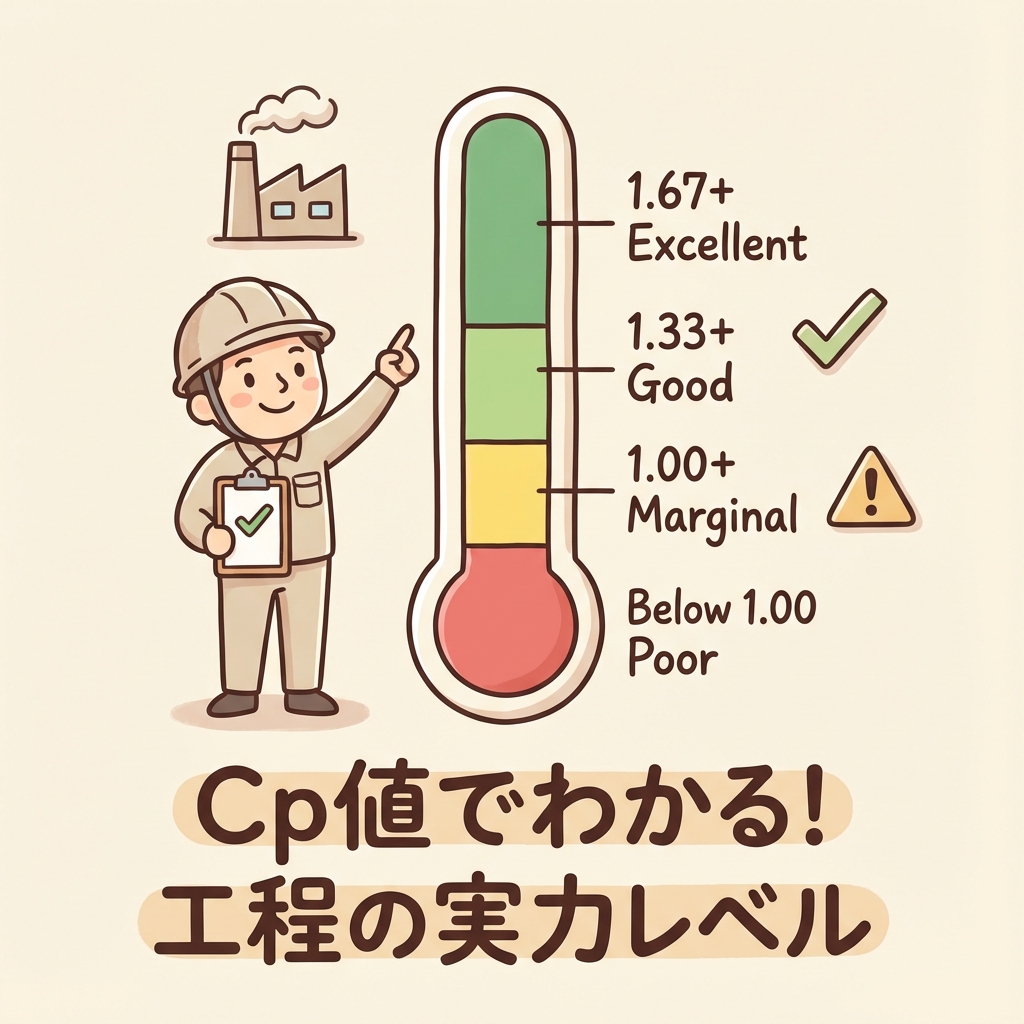

🏥 工程能力指数は「工程の健康診断」

健康診断で「A判定」「B判定」があるように、工程能力指数にも判定基準があります。

📋 判定基準一覧表(まずこれを覚えよう!)

| Cp / Cpk | 判定 | 状態 | 対処 |

|---|---|---|---|

| 1.67以上 | ◎ 十分 | 理想的 | 現状維持 |

| 1.33以上 | ○ 良好 | 合格ライン | 維持管理 |

| 1.00以上 | △ 要注意 | ギリギリ | 改善が必要 |

| 1.00未満 | × 不足 | 能力不足 | 緊急対策 |

🏥 健康診断でたとえると

💪

1.67以上

「超健康!」

毎年この調子で

😊

1.33以上

「健康です」

この調子を維持

😐

1.00以上

「要経過観察」

生活習慣を見直して

😰

1.00未満

「要精密検査」

すぐに病院へ

💡 覚え方のコツ

1.33が「合格ライン」と覚えましょう!

それより上なら安心、下なら要注意です。

📏 各レベルの詳細と対処法

🏆 Cp ≧ 1.67:十分な能力(理想的!)

状態:規格幅に対してバラつきが十分に小さい

イメージ:道路の幅に対して、車が真ん中を余裕で走っている

不良率:約0.00006%以下(100万個に0.6個)

対処:現状維持。検査の簡略化も検討可能

🏆

理想的!

✅ Cp ≧ 1.33:良好な能力(合格ライン)

状態:規格内に余裕を持って収まっている

イメージ:道路の端まで少し余裕がある状態で運転

不良率:約0.007%以下(1万個に0.7個)

対処:維持管理を継続。通常の検査でOK

✅

合格!

💡 なぜ1.33が基準?

Cp = 1.33 は「規格幅が6σの1.33倍」という意味。

つまり「±4σ」の範囲に規格がある状態で、不良がほぼ出ません!

⚠️ Cp ≧ 1.00:ギリギリの能力(要注意)

状態:規格幅とバラつきがほぼ同じ

イメージ:道路の幅ギリギリで走っている。はみ出しそう

不良率:約0.27%(1000個に2.7個)

対処:工程改善が必要。全数検査を検討

⚠️

要注意!

❌ Cp < 1.00:能力不足(緊急対策)

状態:バラつきが規格幅より大きい

イメージ:車が道路からはみ出している。事故発生中

不良率:0.27%以上(1000個に2.7個以上)

対処:緊急に工程改善。全数検査・選別が必須

🚨

緊急!

⚠️ Cp = 0.67 の場合

Cp = 0.67 は「規格幅が6σの2/3しかない」という意味。

バラつきの1/3が規格外になる深刻な状態です。

不良率は約4.6%(100個に4〜5個が不良)

📈 工程能力指数と不良率の関係

Cp・Cpkの値から、どれくらい不良品が出るかを予測できます。

📊 Cpk値と不良率の対応表

| Cpk | σレベル | 不良率(ppm) | わかりやすく |

|---|---|---|---|

| 2.00 | ±6σ | 0.002ppm | 10億個に2個 |

| 1.67 | ±5σ | 0.6ppm | 100万個に0.6個 |

| 1.33 | ±4σ | 63ppm | 1万個に0.6個 |

| 1.00 | ±3σ | 2,700ppm | 1000個に2.7個 |

| 0.67 | ±2σ | 45,500ppm | 100個に4.5個 |

※ ppm = parts per million(100万分の1)

🔢 Cpkとσの関係

公式

Cpk = σレベル ÷ 3

例:

Cpk = 1.00 → σレベル = 3 → ±3σ

Cpk = 1.33 → σレベル = 4 → ±4σ

Cpk = 1.67 → σレベル = 5 → ±5σ

Cpk = 2.00 → σレベル = 6 → ±6σ(シックスシグマ!)

💡 覚え方

Cpk = 1.33 → 4σ → 不良率 63ppm(約0.006%)

これが「実務上の合格ライン」です!

🏭 業界別の要求レベル

🚗 自動車部品

Cpk ≧ 1.33

(安全部品は1.67以上)

💻 電子部品

Cpk ≧ 1.33〜1.67

(精密部品は高め)

✈️ 航空宇宙

Cpk ≧ 1.67〜2.00

(超高信頼性要求)

🔧 工程能力を上げるには?

Cpkが低い場合、2つのアプローチで改善できます。

アプローチ①:バラつきを小さくする(Cp・Cpk両方UP)

σ(標準偏差)を小さくする

✅ 設備の精度向上・メンテナンス

✅ 作業の標準化・マニュアル整備

✅ 原材料のバラつき管理

✅ 環境条件(温度・湿度)の安定化

✅ 熟練作業者の育成

アプローチ②:平均を中心に合わせる(CpkをCpに近づける)

X̄(平均)を規格の中心に調整する

✅ 設備の設定値を調整

✅ 定期的なキャリブレーション

✅ 工程パラメータの最適化

✅ フィードバック制御の導入

💡 Cp と Cpk の差で原因を特定

| 状況 | 原因 | 対策 |

|---|---|---|

| Cp ≒ Cpk (両方低い) |

バラつきが大きい | σを小さく 設備・作業改善 |

| Cp > Cpk (Cpkだけ低い) |

平均がズレている | 平均を調整 設定値を変更 |

💡 実務のポイント

Cpは高いのにCpkが低い場合は「平均を調整するだけ」で改善できます!

これは比較的簡単な改善なので、まず確認しましょう。

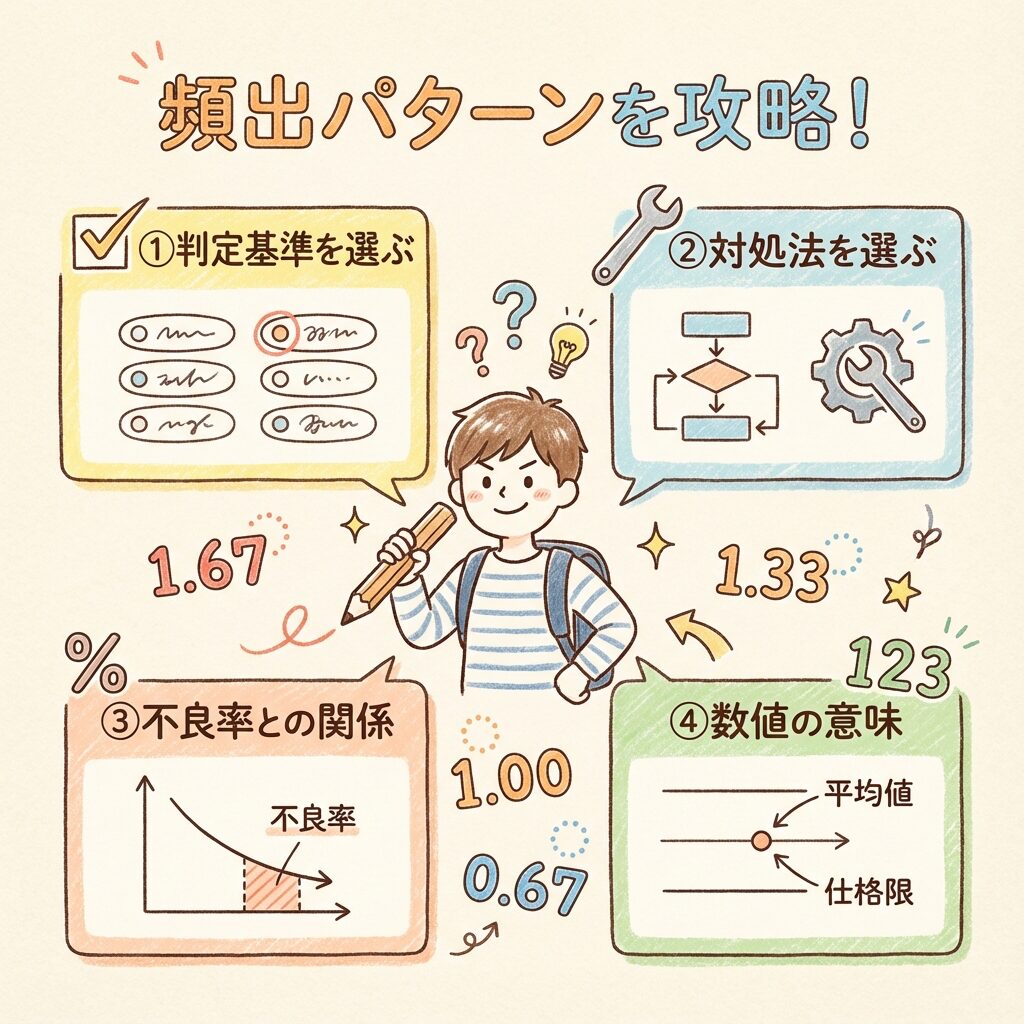

🎯 QC検定でよく出る問題

パターン①:判定基準を問う

【問題】

Cpk = 1.25 のとき、工程能力の判定として最も適切なものは?

A. 十分 B. 良好 C. 要注意 D. 不足

【解答】

1.00 ≦ 1.25 < 1.33 なので、C. 要注意

※ 1.33以上が「良好」の境目!

パターン②:対処法を問う

【問題】

Cp = 1.50、Cpk = 0.90 のとき、工程改善として最も適切なものは?

A. バラつきを小さくする B. 平均を規格中心に合わせる C. 規格を広げる D. 全数検査を行う

【解答】

Cp > Cpk なので、平均がズレている

→ B. 平均を規格中心に合わせる

パターン③:不良率との関係

【問題】

Cpk = 1.00 のとき、工程の特性として正しいものは?

A. 規格内に±3σが収まる B. 規格内に±4σが収まる C. 不良率は約0.006% D. 工程能力は十分である

【解答】

Cpk = 1.00 → σレベル = 3 → ±3σが規格内

→ A. 規格内に±3σが収まる

パターン④:数値の意味を問う

【問題】

工程能力指数について正しい記述は?

A. Cpkは常にCpより大きい B. Cpは平均のズレを考慮する C. Cpk = 1.33は±4σに相当 D. Cp = 1.00は工程能力が十分

【解答】

Cpk = 1.33 → σレベル = 4 → ±4σ

→ C. Cpk = 1.33は±4σに相当

🧠 試験のコツ

覚えるべき数値:

・1.67(十分)、1.33(良好)、1.00(要注意)、0.67(不足)

・Cpk × 3 = σレベル(例:1.33 × 3 = 4σ)

・Cpk ≦ Cp(平均がズレるとCpkが下がる)

🔗 関連記事

Cp・Cpkの計算方法は前の記事で詳しく解説しています。

📝 判定基準まとめ(試験直前チェック用)

≧1.67

十分

±5σ以上

≧1.33

良好

±4σ

≧1.00

要注意

±3σ

<1.00

不足

±3σ未満

覚え方:「1.33が合格ライン」「Cpk × 3 = σレベル」

✨ この記事のまとめ

✅ 1.67以上:十分な能力(理想的)

✅ 1.33以上:良好な能力(合格ライン)

✅ 1.00以上:ギリギリ(改善が必要)

✅ 1.00未満:能力不足(緊急対策)

✅ 改善方法:バラつきを小さく or 平均を調整

✅ Cp > Cpk なら:平均調整が有効

🗺️ シリーズ記事一覧

① 全体像

管理図と工程能力指数の完全ロードマップ② 超入門

品質管理の"バラつき"って何?③ 基礎

管理図とは?UCL・CL・LCLの意味④ 種類

管理図の種類一覧と選び方⑤ 判定

管理図の異常判定ルール8つ⑥ 活用

管理図の読み方|異常を見つけたら?⑦ 計量値①

X̄-R管理図の作り方⑧ 計量値②

X-Rs・Me-R・X̄-s管理図の計算方法⑨ 計数値①

np管理図・p管理図の作り方⑩ 計数値②

c管理図・u管理図の作り方⑪ 工程能力①

工程能力指数Cp・Cpkとは?⑫ 最終回!

工程能力指数の判定基準

🎉

管理図シリーズ 全12記事 完結!

お疲れ様でした!

管理図と工程能力指数の基礎を完全マスターしました!

学んだこと:

管理図の種類と選び方 → 各管理図の計算方法 → 異常判定ルール → 工程能力指数の計算と判定

このシリーズで学んだ知識を活かして、

QC検定合格を目指しましょう!