📋 この記事で分かること

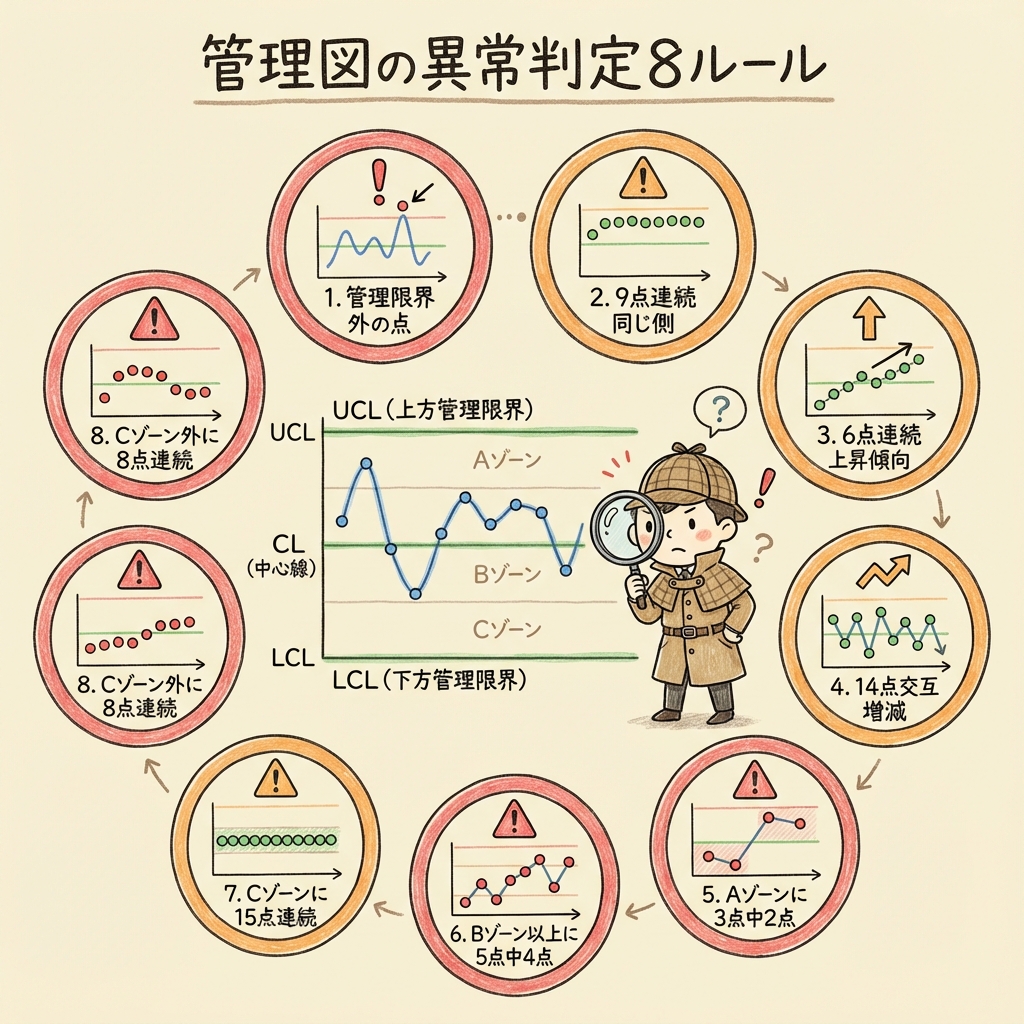

- 管理図の「異常」とは何か?がイメージでわかる

- 8つの異常判定ルールをすべて図解で理解できる

- QC検定でどのルールがよく出るかがわかる

- 異常を見つけたら次に何をすべきかがわかる

「管理図の見方は分かったけど、どうなったら"異常"なの?」

「線を超えたらダメ…は分かるけど、他にも見るポイントがあるって本当?」

そんな疑問を抱えていませんか?

実は、管理図の異常判定には「8つの公式ルール」があるんです。

これはJIS規格でも定められていて、QC検定でも超頻出の内容。「管理限界線を超えたら異常」は誰でも知っていますが、残りの7つのルールを知らないと、試験で点を落としてしまいます。

☕ 身近なたとえで理解しよう

あなたは学校の保健室の先生だとします。毎朝、生徒たちの体温を測っています。「38℃を超えたら発熱」はすぐ分かりますよね?

でも、実は他にも「おかしいな」と気づくパターンがあるんです:

- 「この子、ずっと平熱より高めだな…」(片側に偏り続けている)

- 「毎日少しずつ体温が上がってる…」(傾向がある)

- 「やたら上がったり下がったり激しいな…」(バラつきすぎ)

管理図も同じ。「線を超えていなくても異常の兆候がわかる」のが、8つのルールの力です!

目次

管理図の「異常」とは何か?

まず、管理図における「異常」の定義を確認しましょう。

📖 定義

異常(管理外れ)とは、工程が管理状態にないことを示すパターンのこと。偶然では起こりにくい「意味のある変化」が起きていると判断できる状態を指します。

管理図の線は「偶然のバラつきの範囲」を示しています。つまり、「偶然では起こりにくいことが起きた」=「何か原因がある」と判断するのが異常判定の考え方です。

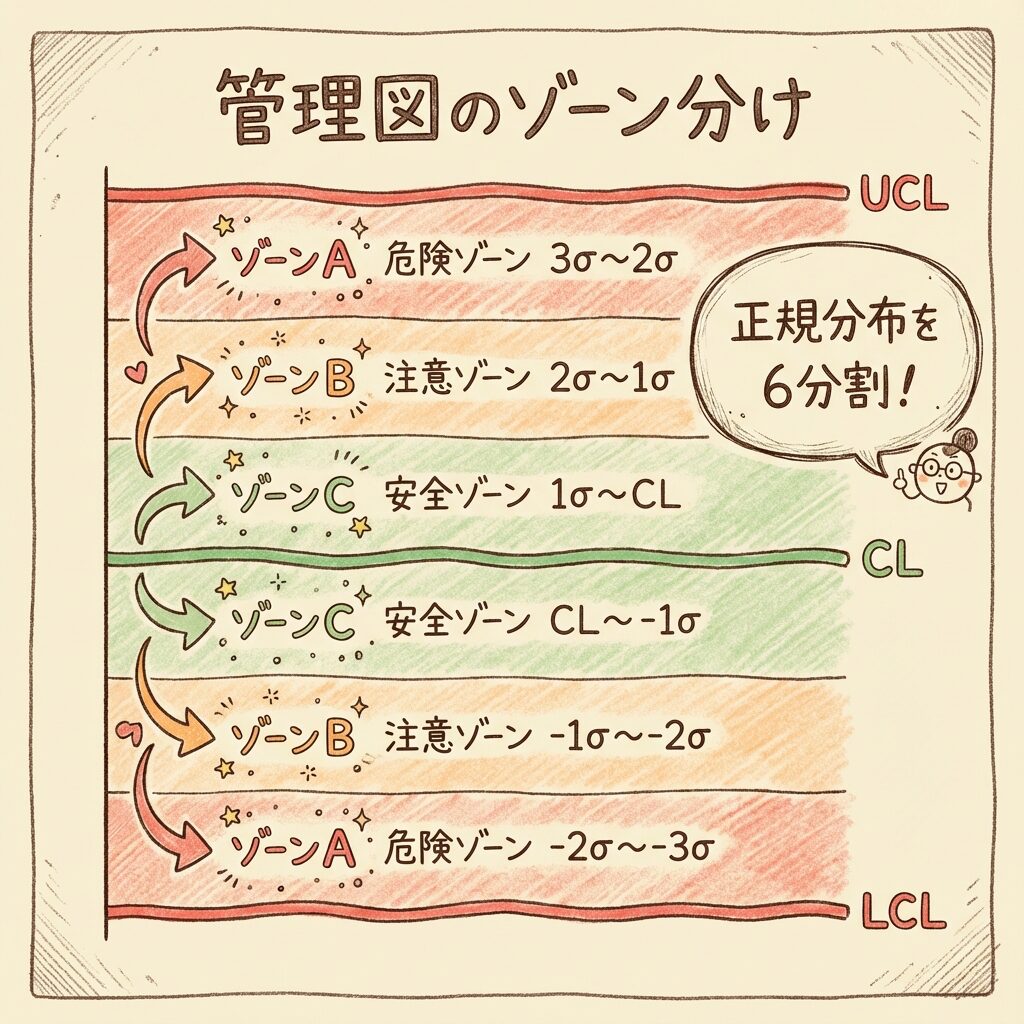

🎯 ゾーンABC を理解しよう

8つのルールを理解するには、まず「ゾーン」の概念を押さえる必要があります。

管理図は、中心線(CL)と上方・下方管理限界線(UCL・LCL)の間を3つのゾーンに分けて考えます:

| ゾーン | 範囲 | イメージ | 正規分布での確率 |

|---|---|---|---|

| ゾーンA | 2σ~3σ | 🔴 危険ゾーン | 片側 約2.1% |

| ゾーンB | 1σ~2σ | 🟠 注意ゾーン | 片側 約13.6% |

| ゾーンC | CL~1σ | 🟢 安全ゾーン | 片側 約34.1% |

上下対称なので、ゾーンは全部で6つあります。中心に近いほど「正常」、外側ほど「異常の可能性が高い」と覚えましょう。

8つの異常判定ルール一覧

それでは、いよいよ本題の8つの異常判定ルールを見ていきましょう!

まずは一覧表で全体像を把握してから、一つずつ詳しく解説します。

| ルール | パターン | 検出する異常 | QC検定頻出度 |

|---|---|---|---|

| ① | 1点が管理限界線の外側 | 突発異常 | ⭐⭐⭐ |

| ② | 9点が連続して中心線の片側 | シフト(偏り) | ⭐⭐⭐ |

| ③ | 6点が連続して増加or減少 | トレンド(傾向) | ⭐⭐⭐ |

| ④ | 14点が連続して交互に増減 | 周期変動 | ⭐⭐ |

| ⑤ | 3点中2点がゾーンA以遠 | バラつき増大 | ⭐⭐ |

| ⑥ | 5点中4点がゾーンB以遠 | 小シフト | ⭐⭐ |

| ⑦ | 15点が連続してゾーンC内 | 層別の混入 | ⭐ |

| ⑧ | 8点が連続してゾーンC外 | 混合分布 | ⭐ |

💡 覚え方のコツ:ルール①〜③はQC検定でほぼ毎回出題されます。まずはこの3つを完璧にしましょう!

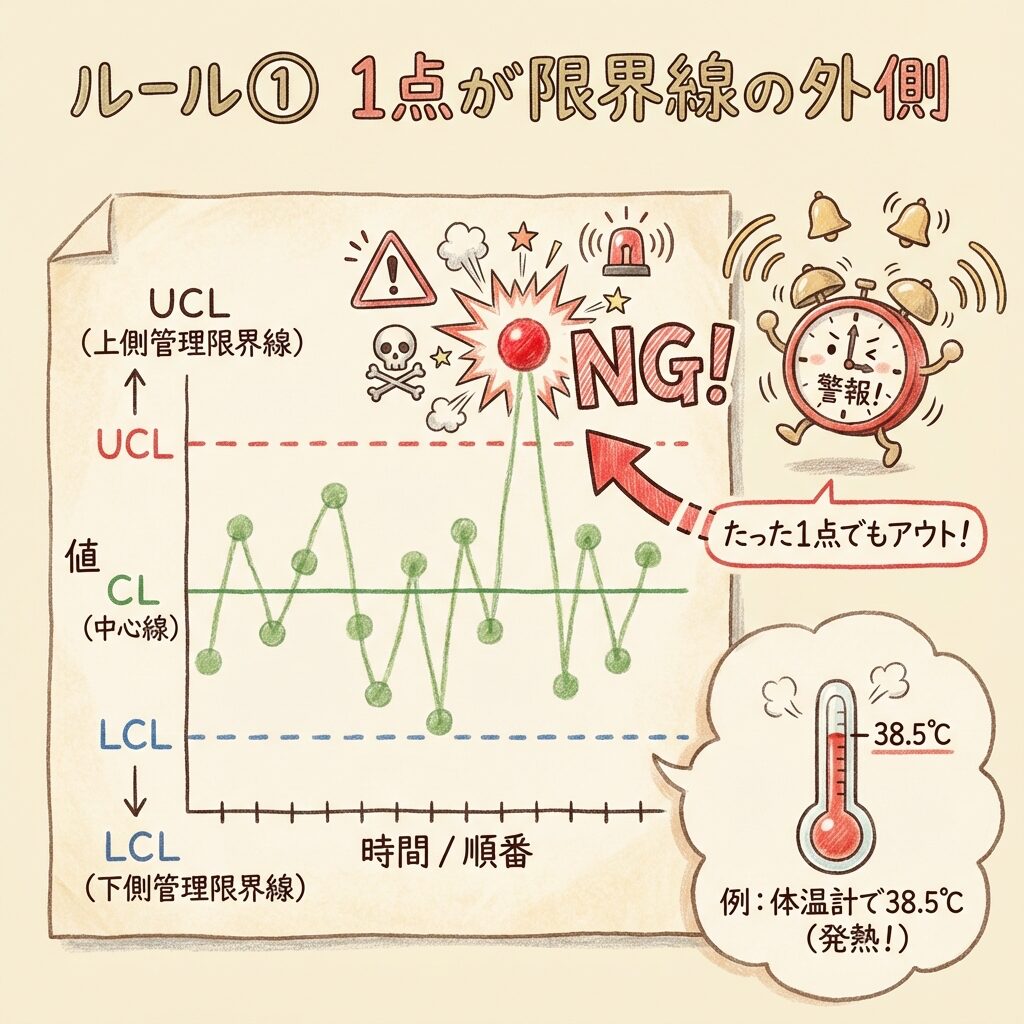

ルール①:1点が管理限界線の外側 🚨

📌 どんなルール?

ルール①の定義

1点でもUCL(上方管理限界線)またはLCL(下方管理限界線)の外側に出たら異常

これは最も基本的で、誰もが知っているルールです。管理限界線は「偶然のバラつきで起こりうる範囲」を示していますから、その外に出るのは「偶然では考えにくい」ということ。

☕ たとえ話で理解

体温測定で言えば、「38℃を超えた!」というのがこれ。たった1回でも明らかに高熱なら、すぐに「何かおかしい」と分かりますよね。

工場では、製品の寸法が急に規格外になった、不良品が突然増えた、などがこのパターンです。

🔍 何が起きている?

- 突発的な異常が発生している可能性が高い

- 例:機械の故障、材料の不良、作業ミス、測定ミス

- すぐに原因を調査すべき「緊急事態」

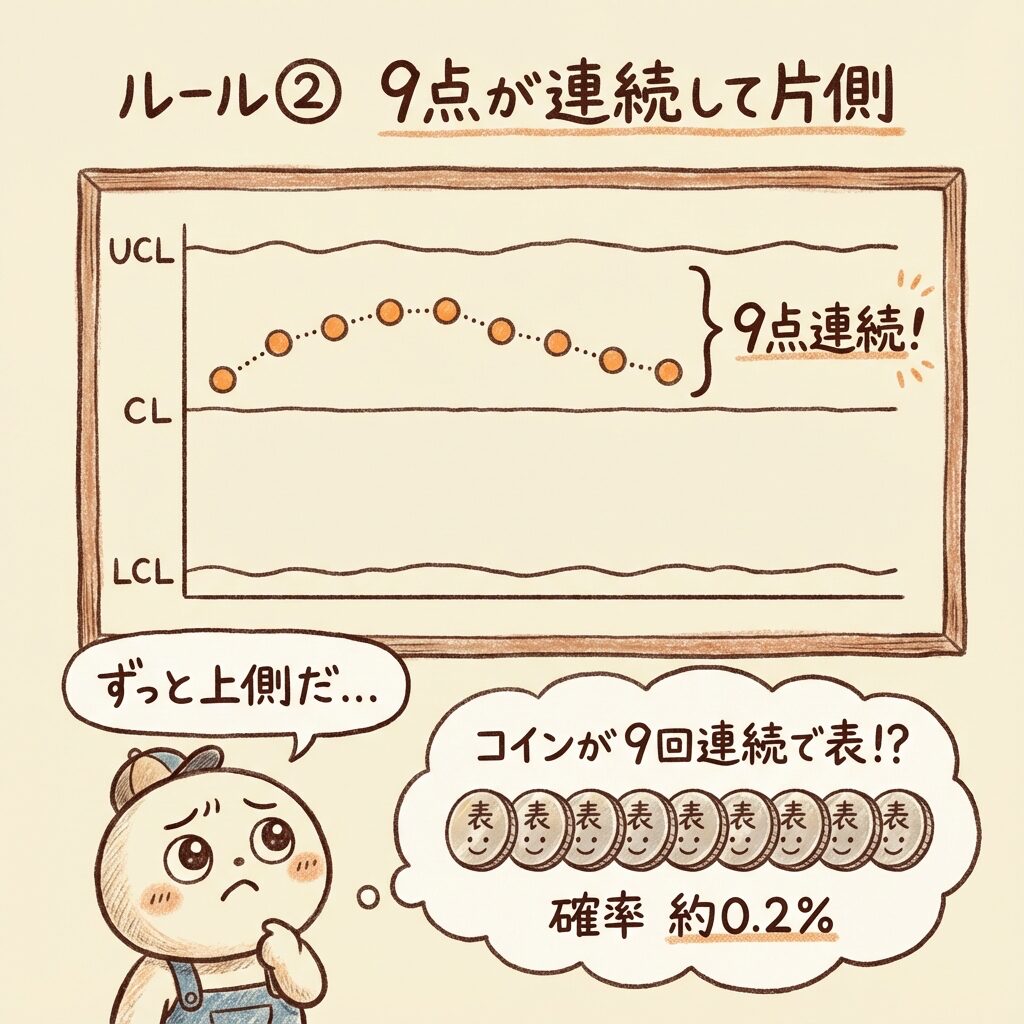

ルール②:9点が連続して中心線の片側 📊

📌 どんなルール?

ルール②の定義

9点以上が連続して中心線(CL)の同じ側(上側だけ、または下側だけ)にある

各点が中心線の上に来るか下に来るかは、本来50:50のはず。9回連続で同じ側に来る確率は、コイン投げで9回連続で表が出る確率と同じで、なんと約0.2%しかありません。

☕ たとえ話で理解

体温測定で言えば、「ここ2週間ずっと平熱より高めだな…」という状態。38℃は超えていないけど、ずっと36.8℃〜37.2℃をウロウロしている。これは「微熱が続いている」という異常サインですよね。

🔍 何が起きている?

- 平均値がシフトしている(ずれている)可能性

- 例:機械の調整がずれた、材料ロットが変わった、作業者が変わった

- 「連」(れん:run)が発生していると表現される

📝 QC検定のポイント:「連の長さ」を問う問題が出ます。「9」という数字を覚えておきましょう。7点や8点では異常とは言いません(ただし注意は必要)。

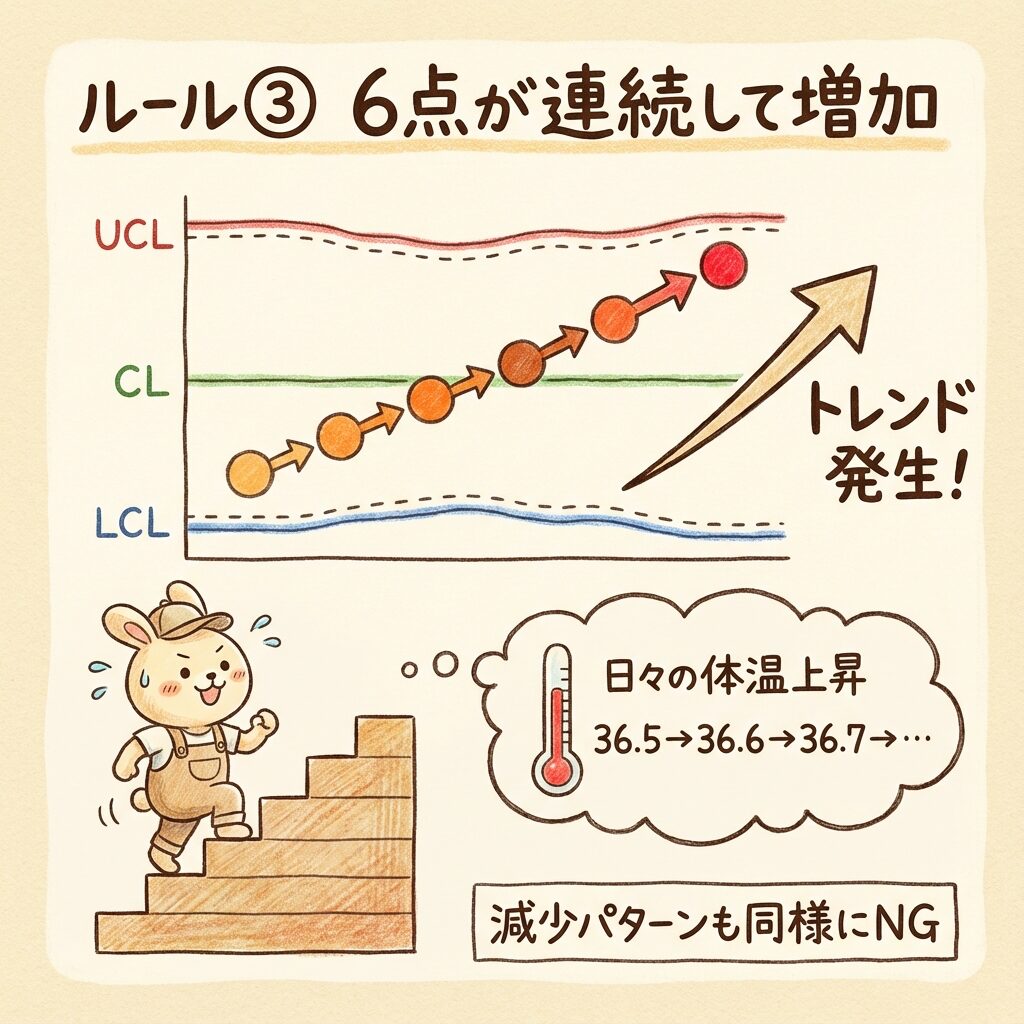

ルール③:6点が連続して増加または減少 📈

📌 どんなルール?

ルール③の定義

6点以上が連続して増加し続ける、または減少し続ける

正常な工程では、データは上がったり下がったりをランダムに繰り返します。6回連続で同じ方向に動くのは、偶然とは考えにくい「傾向」が発生している証拠です。

☕ たとえ話で理解

体温測定で言えば、「毎日0.1℃ずつ体温が上がっている…」という状態。今日36.5℃、明日36.6℃、明後日36.7℃…。まだ熱は出ていないけど、このままだと確実に発熱しますよね。

🔍 何が起きている?

- トレンド(傾向)が発生している

- 例:工具の摩耗、温度の徐々な上昇、材料の劣化

- 放置すると、いずれ管理限界線を超える「予兆」

💡 試験対策:「傾向」「トレンド」という言葉と「6点連続」をセットで覚えましょう。増加でも減少でも異常です。

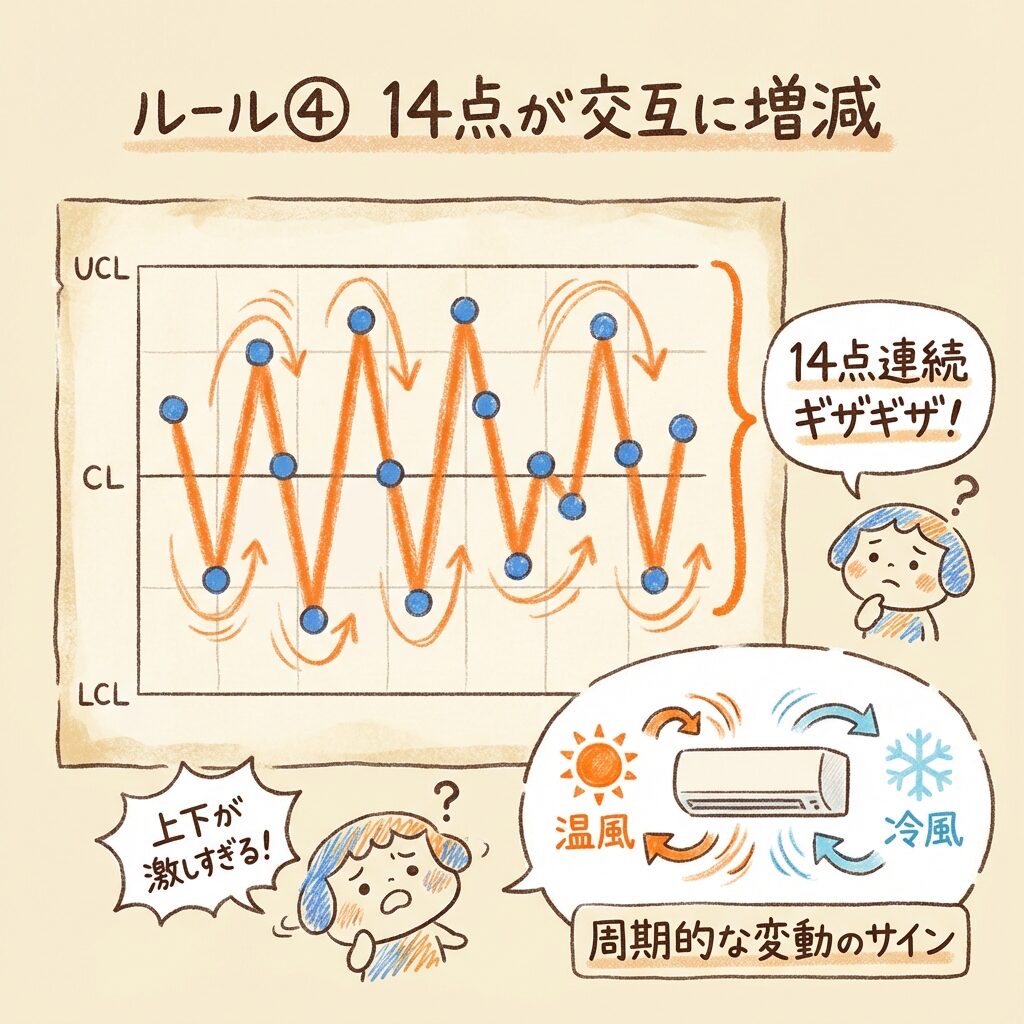

ルール④:14点が連続して交互に増減 〰️

📌 どんなルール?

ルール④の定義

14点以上が連続して交互に増減する(上→下→上→下→…)

データが上がったら次は下がる、下がったら次は上がる…という「ギザギザパターン」が14回も続くのは、明らかに不自然です。

☕ たとえ話で理解

教室の温度が「暑い→寒い→暑い→寒い…」を繰り返しているような状態。エアコンの設定がおかしいか、センサーが壊れているか、何かしらの原因がありそうですよね。

🔍 何が起きている?

- 周期的な変動が発生している

- 例:午前と午後で違う作業者、2台の機械を交互に使用、温度変化の影響

- データの取り方自体に問題がある可能性も

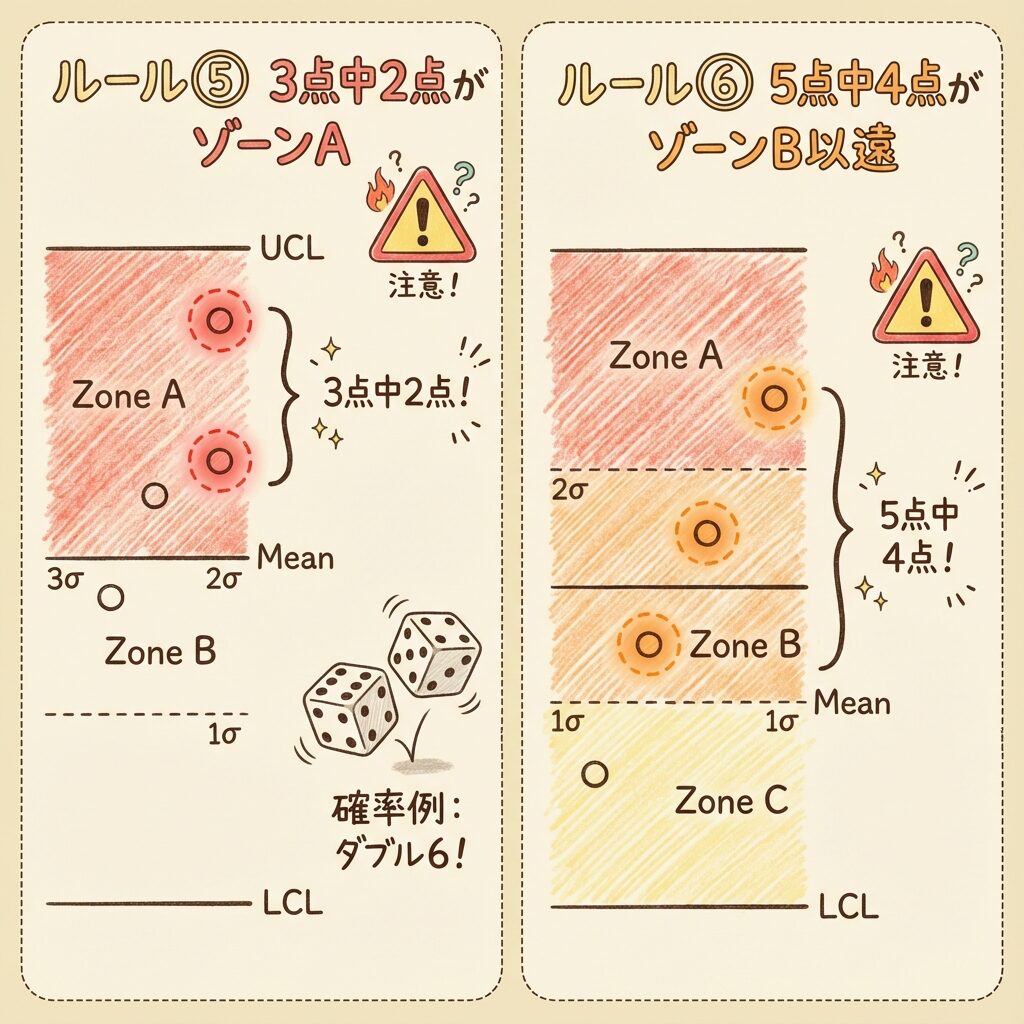

ルール⑤:3点中2点がゾーンAまたはその外側 ⚠️

📌 どんなルール?

ルール⑤の定義

連続する3点のうち2点以上がゾーンA(中心線の同じ側)またはその外側にある

ゾーンAは「危険ゾーン」でしたよね。この領域に点が来る確率は片側約2.1%しかありません。それが3点中2点も来るのは、かなり珍しいこと。

☕ たとえ話で理解

サイコロを3回振って、2回とも「6」が出たようなもの。1回なら偶然かもしれませんが、2回も続くと「このサイコロ、おかしくない?」と思いますよね。

🔍 何が起きている?

- バラつきが大きくなっているか、平均がシフトし始めている

- まだ管理限界線は超えていないが、「警告サイン」

- 早めに対処すれば、ルール①(限界線超え)を防げる

ルール⑥:5点中4点がゾーンBまたはその外側 📍

📌 どんなルール?

ルール⑥の定義

連続する5点のうち4点以上がゾーンB(中心線の同じ側)またはその外側にある

ルール⑤と似ていますが、こちらはゾーンB(注意ゾーン)が基準。ゾーンAほど危険ではないけれど、「小さなシフト」を検出するためのルールです。

🔍 何が起きている?

- 小さな平均シフトが始まっている可能性

- ルール②(9点連続)ほど明確ではないが、「兆候」が見える

- 早期警戒のためのルール

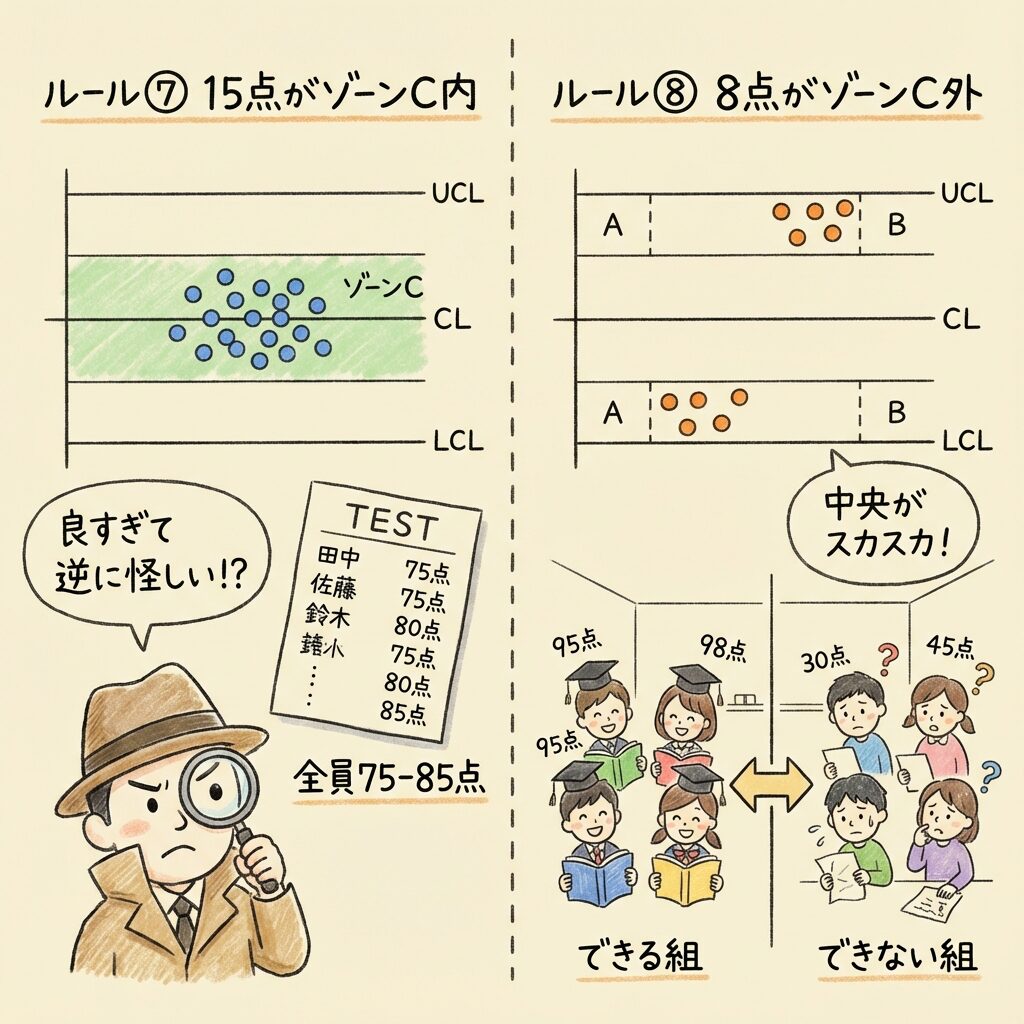

ルール⑦:15点が連続してゾーンC内 🎯

📌 どんなルール?

ルール⑦の定義

15点以上が連続して上下両側のゾーンC内にある

「えっ、中心付近にあるのは良いことじゃないの?」と思いますよね。でも、「良すぎる」のも異常なんです。

☕ たとえ話で理解

テストで30人の生徒全員が「75点〜85点の間」に収まったとしたら…?むしろ不自然ですよね。「カンニングがあったのでは?」「何か仕組まれている?」と疑いたくなります。

🔍 何が起きている?

- 層別された複数の母集団が混在している可能性

- 例:2種類の材料をブレンド、複数の設備のデータを混ぜている

- または、管理限界線の計算が間違っている可能性

💡 ポイント:一見「安定している」ように見えますが、バラつきが小さすぎるのは不自然。データの取り方や管理限界の計算を見直しましょう。

ルール⑧:8点が連続してゾーンCの外側 🌀

📌 どんなルール?

ルール⑧の定義

8点以上が連続して両側のゾーンCを避けている(中心付近に来ない)

ルール⑦とは逆で、「中心に来なさすぎる」のが問題。データが上と下に分かれてしまい、真ん中がスカスカな状態です。

☕ たとえ話で理解

テストの点数が「90点以上」と「60点以下」ばかりで、70〜80点台がほとんどいない…という状態。クラスが「できる組」と「できない組」に分かれてしまっている証拠です。

🔍 何が起きている?

- 混合分布が発生している(2つ以上のグループが混在)

- 例:性能の異なる2台の機械、2人の作業者のデータが混在

- データの層別が必要なサイン

📝 ルール⑦と⑧の違い:

⑦ = 中心に集まりすぎ(バラつき小さすぎ)

⑧ = 中心を避けすぎ(バラつき大きすぎ or 混合)

どちらも「正規分布らしくない」パターンです。

🎯 QC検定での出題ポイント

8つのルールをすべて覚えるのは大変ですが、試験対策としては優先順位をつけることが重要です。

📊 頻出度ランキング

| 優先度 | ルール | キーワード | 覚え方 |

|---|---|---|---|

| 🥇 最頻出 | ①1点が限界線外 | 突発異常 | これは常識! |

| 🥈 超頻出 | ②9点連続片側 | 連・シフト | 「く(9)しで かたづけ」 |

| 🥉 頻出 | ③6点連続傾向 | トレンド | 「む(6)かって トレンド」 |

| よく出る | ④⑤⑥ | 周期・警告 | 14, 3/2, 5/4 |

| たまに出る | ⑦⑧ | 層別・混合 | 15, 8 |

✅ 試験で出るパターン

- 管理図のグラフを見て「異常かどうか」を判定させる問題

- 「どのルールに該当するか」を選ばせる問題

- 「9点連続」「6点連続」などの数字を穴埋めさせる問題

- ルールの名称(連、トレンドなど)を問う問題

異常を見つけたら、次に何をする?

異常を発見しても、「見つけて終わり」では意味がありません。大切なのは次のアクションです。

🔧 異常発見後のステップ

- 記録する:いつ、どんな異常が起きたかを記録

- 原因を調査する:4M(人・機械・材料・方法)の観点で分析

- 対策を実施する:原因を取り除く

- 効果を確認する:対策後のデータで改善を確認

- 標準化する:再発防止のため、手順を見直す

管理図は「異常を見つけるツール」であり、その後のPDCAサイクルを回すことで初めて品質改善につながります。

❓ よくある質問(FAQ)

Q1. 8つのルール、全部覚えないとダメ?

QC検定対策としては、ルール①②③を完璧にして、④⑤⑥の数字を覚えれば十分です。⑦⑧は「こんなのもある」程度でOK。実務では状況に応じて使い分けます。

Q2. どのルールが一番重要?

ルール①(限界線超え)が最重要です。これは「すぐに対処すべき緊急事態」を示すからです。他のルールは「兆候」や「警告」であり、対処の緊急度が異なります。

Q3. 複数のルールに同時に該当したらどうする?

複数該当は「かなり深刻な異常」のサイン。例えば「限界線を超え、かつ連続して片側」なら、単なる突発ではなく、根本的な問題がある可能性が高いです。優先して原因調査を行いましょう。

Q4. なぜ「9」点?「6」点?数字の根拠は?

統計的に「偶然では起こりにくい確率」を基準に決められています。9点連続片側の確率は約0.2%、6点連続増加の確率も非常に低いため、「有意な変化」と判断できます。JIS規格で標準化されています。

📝 まとめ

✅ この記事のポイント

- 管理図の異常判定には8つの公式ルールがある

- ルール①②③が超頻出(1点外・9点片側・6点傾向)

- ゾーンA/B/Cの概念を理解すると、⑤⑥⑦⑧も分かる

- 異常を見つけたら原因調査→対策→効果確認が大切

- QC検定では数字(9, 6, 14, 3/2, 5/4, 15, 8)を暗記!

管理図は「異常を見つける」だけでなく、「異常になる前に兆候をつかむ」ことができる優れたツールです。8つのルールをマスターして、試験でも実務でも活躍できる知識を身につけましょう!

📚 次に読むべき記事

📗 基本に戻る

▶ 【QC検定】管理図とは?UCL・CL・LCLの意味を図解📙 計算方法を学ぶ

▶ 【QC検定】X̄-R管理図の作り方|計算方法を例題で完全理解📕 工程能力を評価する

▶ 【QC検定】Cp・Cpkとは?違いと計算方法を図解🗺️ 全体像を把握する

▶ 【QC検定】管理図と工程能力指数の完全ロードマップ🎉 この記事が役に立ったら、ぜひ他の記事もチェックしてみてください!

QC検定合格への道を一緒に歩みましょう!