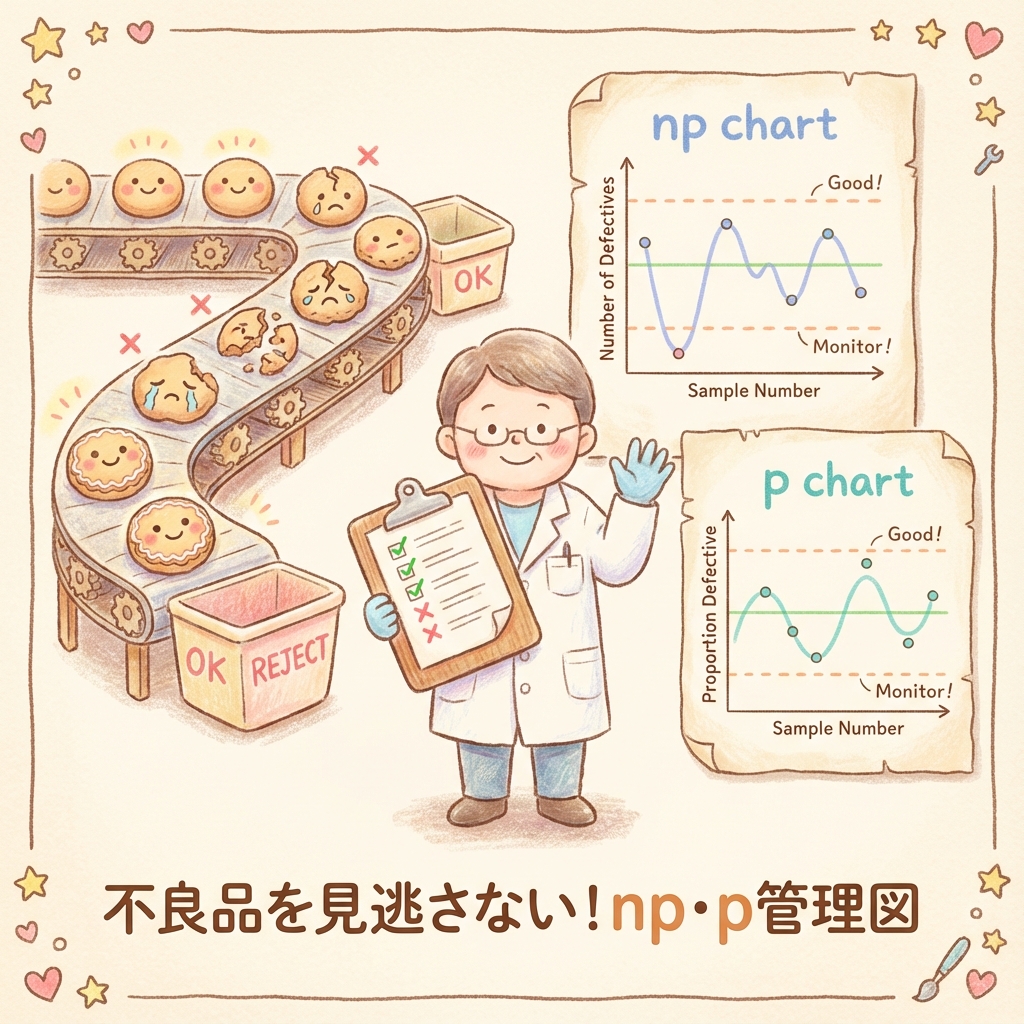

🍪 この記事を読んでいるあなたへ

「np管理図とp管理図、何が違うの?」

「不適合品数と不適合品率、どっちを管理すればいいの?」

「計算式が複雑そうで不安…」

大丈夫です。この記事では、クッキー工場の不良品検査を例に、2つの管理図の違いと計算方法をわかりやすく解説します!

目次

🎯 この記事でわかること

✅ np管理図とp管理図の違い

✅ どちらを使うかの判断基準

✅ それぞれの計算方法と公式

✅ 例題を使った実践的な作り方

✅ QC検定でよく出る問題パターン

📍 シリーズ全体像|今ここ!

管理図シリーズ(全12記事)

① ロードマップ → ② バラつき入門 → ③ 管理図とは → ④ 種類一覧 → ⑤ 異常判定ルール → ⑥ 読み方・活用法 → ⑦ X̄-R管理図 → ⑧ その他計量値

⑨ np管理図・p管理図 ← 今ここ!

→ ⑩ c・u管理図 → ⑪ Cp・Cpk → ⑫ 判定基準

💡 前の記事を読んでいない方へ

管理図の種類と選び方がわからない方は、先にこちらの記事をご覧ください。

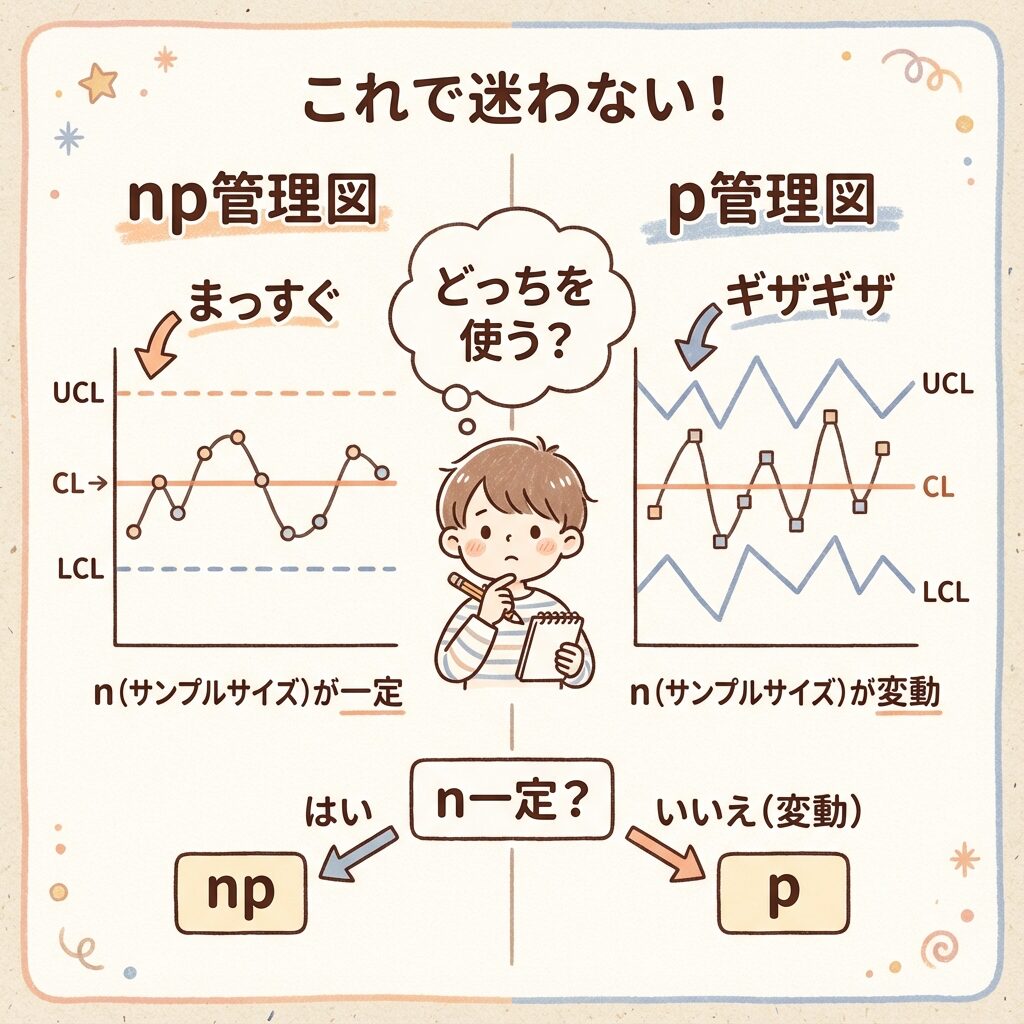

🔍 まず結論!np管理図とp管理図の違い

結論から言うと、検査する数が毎回同じかどうかで決まります。

np管理図

不適合品「数」を管理

使う条件:

検査数が毎回同じ

p管理図

不適合品「率」を管理

使う条件:

検査数が毎回変わる

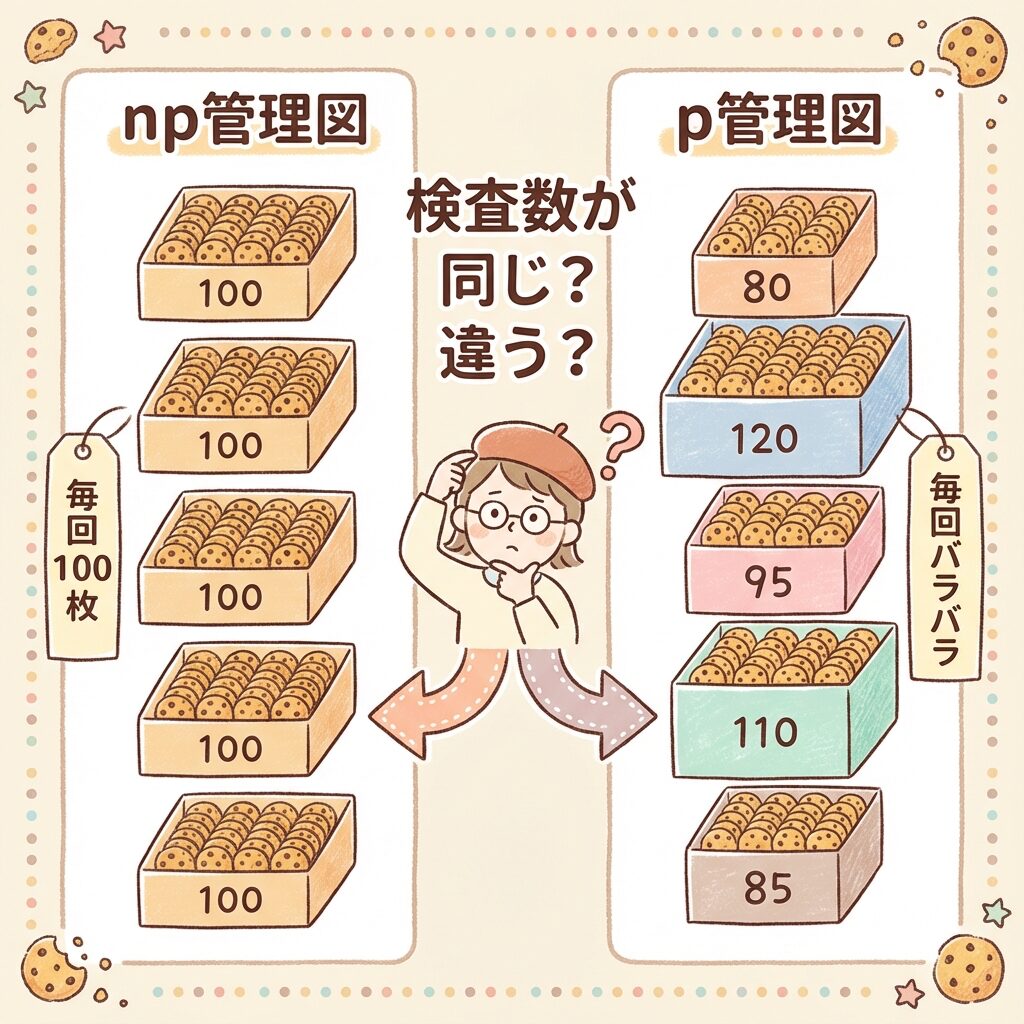

🍪 クッキー工場でたとえると

あなたはクッキー工場の品質管理担当。毎日、焼き上がったクッキーの中から不良品(割れ・焦げ)をチェックしています。

📦 np管理図を使う場合

毎日100枚ぴったり検査

→「今日は3枚不良」「昨日は5枚」

→ 枚数で管理できる!

📊 p管理図を使う場合

月曜80枚、火曜120枚、水曜95枚…

→ 枚数が違うから比較できない

→ 割合(%)で管理!

📋 用語を整理しよう

| 記号 | 読み方 | 意味 |

|---|---|---|

| n | エヌ | サンプルサイズ(検査した数) |

| np | エヌピー | 不適合品数(不良品の数) |

| p | ピー | 不適合品率(不良品の割合) |

| p̄ | ピーバー | 平均不適合品率 |

💡 覚え方のコツ

「nが一定ならnp」「nがバラバラならp」と覚えましょう!

🔀 選び方フローチャート

不適合品「数」で管理

不適合品「率」で管理

📦 np管理図の作り方

STEP1:データを集める

毎日100枚のクッキーを検査して、不良品の数を記録しました。

| 日 | 検査数 n | 不適合品数 np |

|---|---|---|

| 1日目 | 100 | 3 |

| 2日目 | 100 | 5 |

| 3日目 | 100 | 2 |

| 4日目 | 100 | 4 |

| 5日目 | 100 | 6 |

| 合計 | 500 | 20 |

STEP2:平均不適合品率 p̄ を求める

公式

p̄ = 不適合品の合計 ÷ 検査数の合計

計算:

p̄ = 20 ÷ 500 = 0.04(= 4%)

STEP3:管理限界線を計算する

np管理図の公式

CL = n × p̄

UCL = n × p̄ + 3√(n × p̄ × (1 − p̄))

LCL = n × p̄ − 3√(n × p̄ × (1 − p̄))

🔢 √の中身をシンプルに

√(n × p̄ × (1 − p̄)) は「標準偏差」にあたる部分です。

「±3σ」の範囲を求めているんですね!

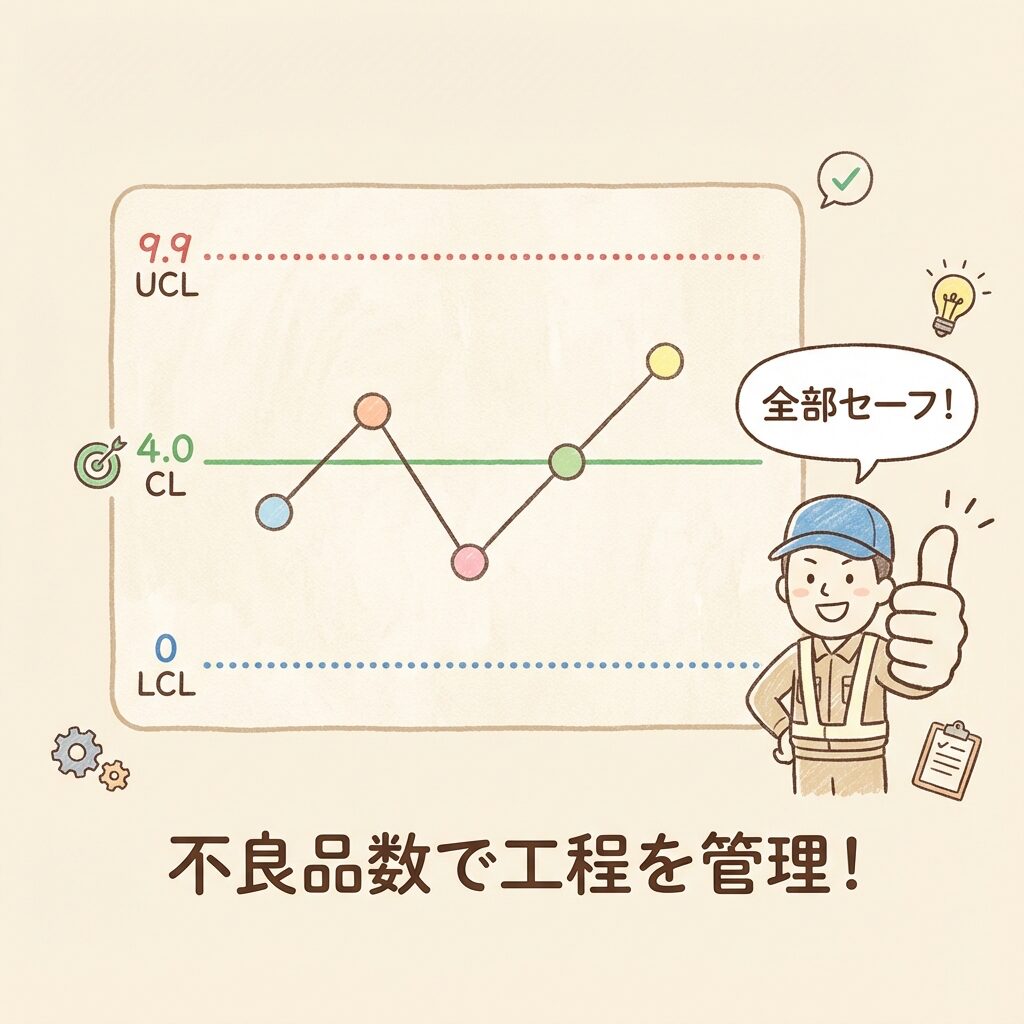

例題の計算

n = 100、p̄ = 0.04 のとき

① CL(中心線)

CL = 100 × 0.04 = 4.0

② √の中身を計算

n × p̄ × (1 − p̄) = 100 × 0.04 × 0.96 = 3.84

√3.84 = 1.96

③ UCL(上方管理限界)

UCL = 4.0 + 3 × 1.96 = 4.0 + 5.88 = 9.88 ≒ 9.9

④ LCL(下方管理限界)

LCL = 4.0 − 3 × 1.96 = 4.0 − 5.88 = −1.88 → 0

※ マイナスになったら0とする(不良品数はマイナスにならない)

📊 計算結果まとめ

| 管理線 | 値 | 意味 |

|---|---|---|

| UCL | 9.9枚 | これ以上は異常 |

| CL | 4.0枚 | 平均的な不良品数 |

| LCL | 0枚 | 下限なし |

💡 判定の仕方

1日の不良品が10枚以上出たら「異常あり!」と判断します。

すべての日(3, 5, 2, 4, 6枚)が9.9以下なので、この工程は安定しています。

📊 p管理図の作り方

STEP1:データを集める

今度は検査数が日によって違うケースです。

| 日 | 検査数 n | 不適合品数 | 不適合品率 p |

|---|---|---|---|

| 1日目 | 80 | 4 | 4÷80 = 0.050 |

| 2日目 | 120 | 5 | 5÷120 = 0.042 |

| 3日目 | 100 | 3 | 3÷100 = 0.030 |

| 4日目 | 90 | 5 | 5÷90 = 0.056 |

| 5日目 | 110 | 3 | 3÷110 = 0.027 |

| 合計 | 500 | 20 | − |

⚠️ 注目ポイント

検査数(n)が80〜120とバラバラ!

だから「5個不良」と言われても、良いのか悪いのか判断できませんよね。

そこで「割合(p)」に変換して比較するのです。

STEP2:平均不適合品率 p̄ を求める

計算(np管理図と同じ):

p̄ = 20 ÷ 500 = 0.04(= 4%)

STEP3:管理限界線を計算する

p管理図の公式

CL = p̄

UCL = p̄ + 3√(p̄ × (1 − p̄) ÷ n)

LCL = p̄ − 3√(p̄ × (1 − p̄) ÷ n)

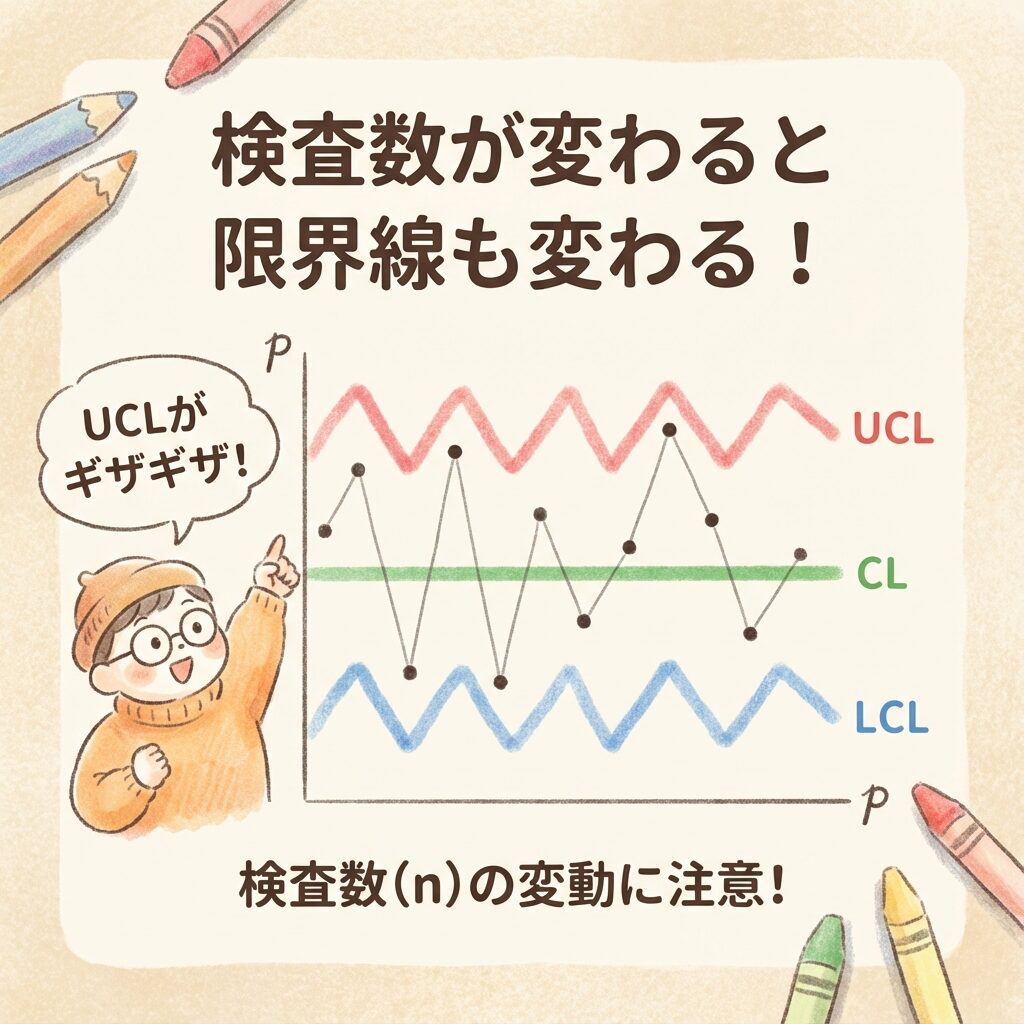

🚨 重要!p管理図の特徴

公式に「n」が含まれているので、検査数が変わるとUCL・LCLも変わります!

→ 管理限界線が「ギザギザ」になるのがp管理図の特徴です。

例題の計算(1日目:n=80)

① CL(中心線)

CL = p̄ = 0.04(全日共通)

② √の中身を計算

p̄ × (1 − p̄) ÷ n = 0.04 × 0.96 ÷ 80 = 0.00048

√0.00048 = 0.0219

③ UCL(上方管理限界)

UCL = 0.04 + 3 × 0.0219 = 0.04 + 0.066 = 0.106(10.6%)

④ LCL(下方管理限界)

LCL = 0.04 − 3 × 0.0219 = 0.04 − 0.066 = −0.026 → 0

📊 各日の管理限界線

| 日 | n | UCL | CL | LCL | 実測p | 判定 |

|---|---|---|---|---|---|---|

| 1 | 80 | 0.106 | 0.04 | 0 | 0.050 | ○ |

| 2 | 120 | 0.094 | 0.04 | 0 | 0.042 | ○ |

| 3 | 100 | 0.099 | 0.04 | 0 | 0.030 | ○ |

| 4 | 90 | 0.102 | 0.04 | 0 | 0.056 | ○ |

| 5 | 110 | 0.096 | 0.04 | 0 | 0.027 | ○ |

💡 UCLが変動している理由

nが大きい(120)→ UCLが小さい(0.094)

nが小さい(80)→ UCLが大きい(0.106)

検査数が多いほど「精度が上がる」ので、許容範囲が狭くなるのです!

⚖️ np管理図 vs p管理図 比較まとめ

| 項目 | np管理図 | p管理図 |

|---|---|---|

| 管理するもの | 不適合品数 | 不適合品率 |

| 検査数 n | 一定 | 変動OK |

| 管理限界線 | まっすぐ | ギザギザ |

| 計算の手間 | 楽 | やや手間 |

| CL | n × p̄ | p̄ |

| UCL/LCL | n×p̄ ± 3√(n×p̄×(1−p̄)) | p̄ ± 3√(p̄×(1−p̄)÷n) |

🍪 覚え方のポイント

「n」が一定 → 「n」p管理図(nが付いてる!)

「n」が変動 → 「p」管理図(nが付いてない!)

🎯 QC検定でよく出る問題

パターン①:どちらの管理図を使うか

【問題】

毎日100個のネジを検査し、不良品数を管理したい。適切な管理図は?

【解答】

検査数が毎日100個で一定 → np管理図

【問題】

ロットごとに検査数が異なる。不適合品率を管理したい。適切な管理図は?

【解答】

検査数がロットごとに変動 → p管理図

パターン②:np管理図のCL・UCLを求めよ

【問題】

n = 200、p̄ = 0.05 のとき、np管理図のCLとUCLを求めよ。

【解答】

CL = n × p̄ = 200 × 0.05 = 10

√(n × p̄ × (1−p̄)) = √(200 × 0.05 × 0.95) = √9.5 = 3.08

UCL = 10 + 3 × 3.08 = 10 + 9.24 = 19.24

パターン③:p管理図で異常判定

【問題】

p管理図でUCL = 0.08のとき、ある日のp = 0.09だった。この工程は正常か?

【解答】

0.09 > 0.08(UCL)なので、異常と判定する

🔗 関連記事

異常判定の8つのルールはこちらの記事で詳しく解説しています。

📝 公式まとめ(試験直前チェック用)

📦 np管理図

CL = n × p̄

UCL = n×p̄ + 3√(n×p̄×(1−p̄))

LCL = n×p̄ − 3√(n×p̄×(1−p̄))

※ nが一定のとき使用

📊 p管理図

CL = p̄

UCL = p̄ + 3√(p̄×(1−p̄)÷n)

LCL = p̄ − 3√(p̄×(1−p̄)÷n)

※ nが変動するとき使用

✨ この記事のまとめ

✅ np管理図:検査数が一定 → 不適合品「数」で管理

✅ p管理図:検査数が変動 → 不適合品「率」で管理

✅ 共通点:p̄(平均不適合品率)を先に求める

✅ 違い:p管理図はUCL・LCLがギザギザになる

✅ LCL:マイナスになったら0とする

🗺️ シリーズ記事一覧

① 全体像

管理図と工程能力指数の完全ロードマップ② 超入門

品質管理の"バラつき"って何?③ 基礎

管理図とは?UCL・CL・LCLの意味④ 種類

管理図の種類一覧と選び方⑤ 判定

管理図の異常判定ルール8つ⑥ 活用

管理図の読み方|異常を見つけたら?⑦ 計量値①

X̄-R管理図の作り方⑧ 計量値②

X-Rs・Me-R・X̄-s管理図の計算方法⑨ 今ここ!

np管理図・p管理図の作り方

⑩ 計数値②

c管理図・u管理図の作り方⑪ 工程能力①

工程能力指数Cp・Cpkとは?⑫ 工程能力②

工程能力指数の判定基準🎉 お疲れ様でした!

「不適合品」の管理図をマスターしました!

次は「不適合数」を管理するc・u管理図に進みましょう。