- 管理図で「安定」していれば品質はOKだと思っていた

- 工程能力指数(Cp・Cpk)と管理図の違いがわからない

- QC検定で「安定状態」と「工程能力」の関係を問われて混乱した

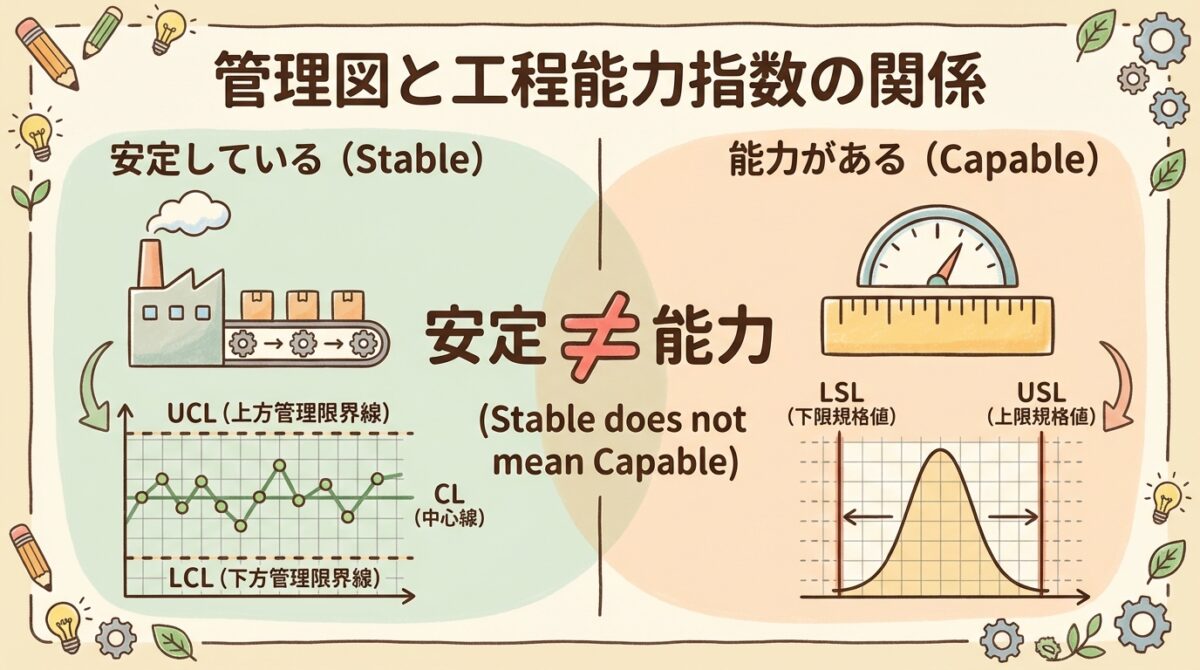

- 管理図と工程能力指数が「見ているもの」の決定的な違い

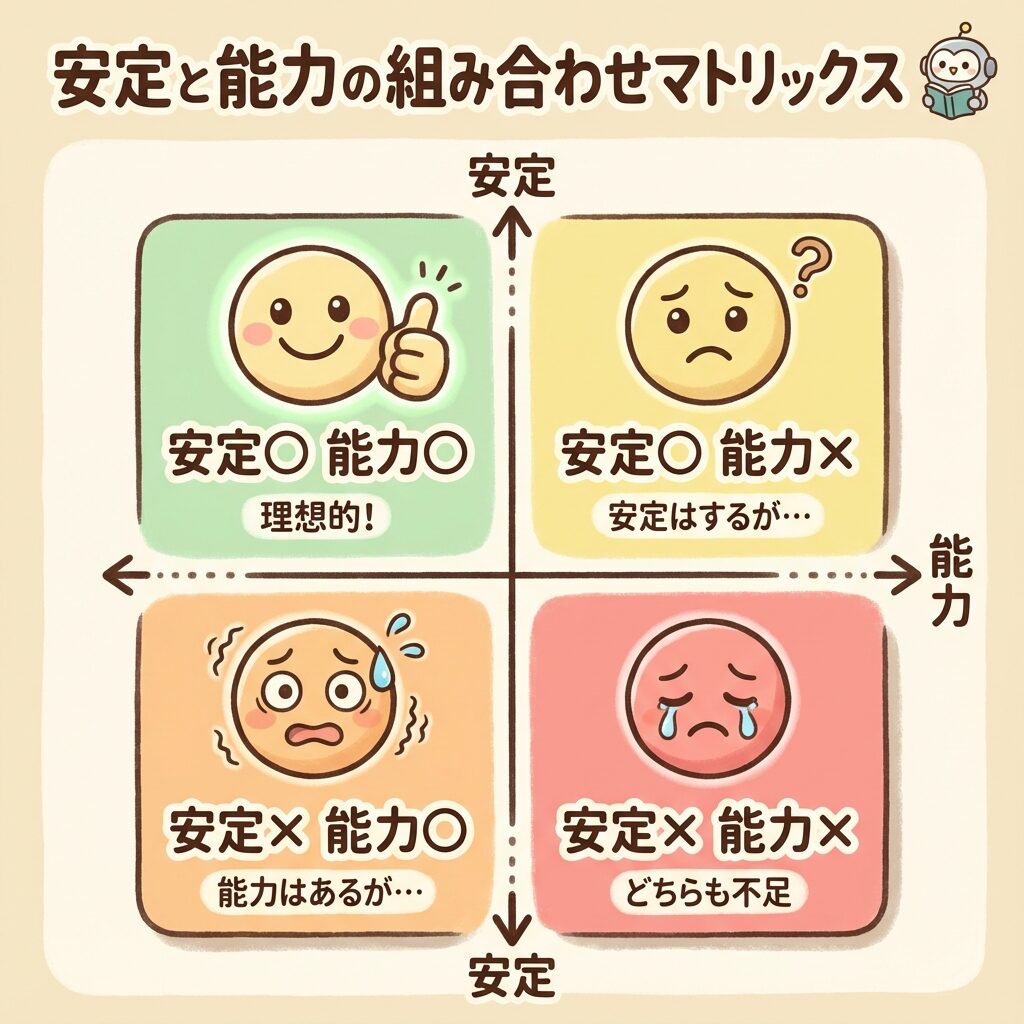

- 「安定している」と「能力がある」が別物である理由

- 両者を組み合わせた正しい品質管理の手順

目次

結論:管理図は「安定」、工程能力指数は「能力」を見る

いきなり結論からお伝えします。管理図と工程能力指数は、見ているものがまったく違います。

| 項目 | 管理図 | 工程能力指数(Cp・Cpk) |

|---|---|---|

| 見ているもの | 時間的な変化(安定性) | 規格との比較(能力) |

| 答える質問 | 異常は発生していないか? | 規格を満たせるか? |

| 基準 | 管理限界線(UCL・LCL) | 規格限界(USL・LSL) |

| 比喩 | 「毎日同じ調子で投げているか?」 | 「的に当たっているか?」 |

この違いを理解することが、QC検定合格への第一歩です。両者は補完関係にあり、どちらか一方だけでは品質を正しく評価できません。

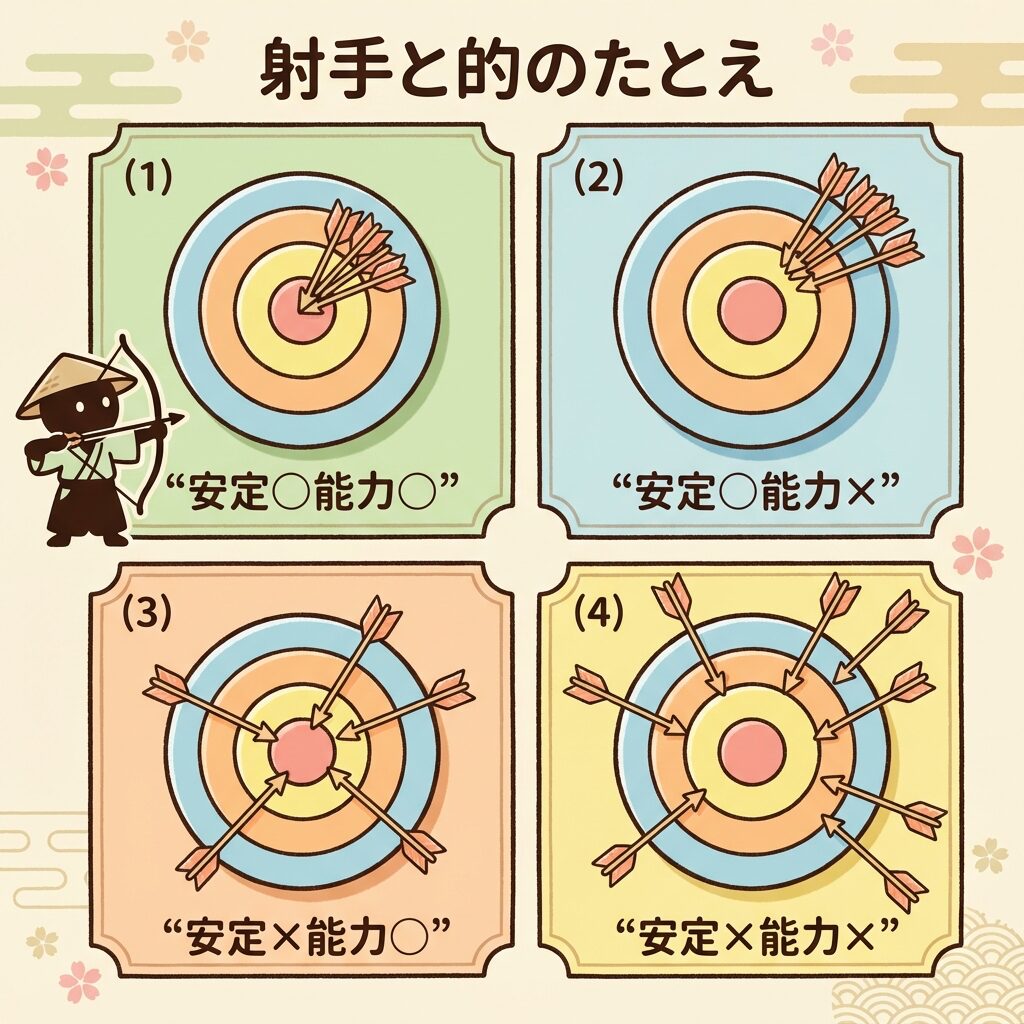

「弓道」で理解する「安定」と「能力」の違い

この違いを、弓道の的当てで考えてみましょう。とてもイメージしやすくなります。

🎯 4つのパターンを見てみよう

パターン①:安定○ × 能力○(理想状態)

矢が毎回同じところに集まり、しかも的の中心に当たっている状態。これが目指すべきゴールです。管理図で見ても安定しており、工程能力指数も高い。文句なしの状態ですね。

パターン②:安定○ × 能力×(安定しているが能力不足)

矢は毎回同じところに集まっている(バラつきが小さい)。しかし、的の中心からズレている。つまり「安定して外している」状態です。

管理図で見ると「安定状態」と判断されます。異常は検出されません。しかし、工程能力指数(Cpk)を計算すると、規格を満たしていないことがわかります。

管理図だけを見ていると「問題なし」と判断してしまいます。しかし実際には規格外の不良品を「安定して」作り続けている可能性があるのです。

パターン③:安定× × 能力○(不安定だが能力あり)

矢は的の中心付近に当たっているものの、バラつきが大きく散らばっている状態。今は規格内に収まっているけれど、いつ規格外が出てもおかしくない「綱渡り」の状態です。

管理図では「異常あり」と判断されます。まずは工程を安定させることが先決です。

パターン④:安定× × 能力×(最悪の状態)

矢はバラバラに散らばり、しかも的の外に飛んでいる。どこから手をつけていいかわからない、緊急事態です。

なぜ「管理限界線」と「規格限界」は違うのか?

QC検定で混乱しやすいのが、UCL・LCL(管理限界線)とUSL・LSL(規格限界)の違いです。名前が似ているので混同しがちですが、まったく別物です。

📊 管理限界線(UCL・LCL)とは?

管理限界線は、工程の「いつもの状態」から計算されます。具体的には、過去のデータから平均値と標準偏差を求め、「±3σ」の範囲を設定します。

「この範囲を超えたら、いつもと違う何かが起きている」

→ 異常の検出が目的

つまり管理限界線は、工程が自分自身を監視するための「自己基準」です。顧客の要求とは関係ありません。

📏 規格限界(USL・LSL)とは?

規格限界は、顧客や設計が決めた「許容範囲」です。「この寸法は10mm±0.5mmでないとダメ」という要求仕様から決まります。

「この範囲を超えたら、製品として使えない」

→ 合否判定が目的

工程能力指数は、この規格限界と工程のバラつきを比較して、「規格を満たせる能力があるか?」を数値化します。

| 比較項目 | 管理限界線(UCL・LCL) | 規格限界(USL・LSL) |

|---|---|---|

| 誰が決める? | 工程のデータから計算 | 顧客・設計が決定 |

| 目的 | 異常の検出 | 合否の判定 |

| 計算式 | 平均 ± 3σ(係数を使用) | 設計仕様書で規定 |

| 変わる? | 工程改善で変わる | 設計変更がない限り固定 |

管理限界線は「工程の声」、規格限界は「顧客の声」と覚えましょう。両方の声を聞いて、初めて品質管理ができます。

【QC検定】管理図の異常判定ルール8つを完全図解 →

正しい順序:まず「安定」、次に「能力評価」

ここでQC検定の頻出ポイントです。管理図と工程能力指数には、使う順序があります。

📋 品質管理の正しい手順

Step 1:管理図で工程を安定させる

まずは管理図を使って、工程が「安定状態」かどうかを確認します。異常原因を取り除き、偶然原因だけが残った状態(統計的管理状態)を目指します。

Step 2:工程能力指数で能力を評価する

工程が安定したら、工程能力指数(Cp・Cpk)を計算します。規格を満たす能力があるかを数値で評価します。

Step 3:能力不足なら改善する

Cpkが基準(通常1.33以上)に満たない場合は、工程の改善を行います。

不安定な工程で工程能力指数を計算しても、その値は信頼できません。異常原因が含まれているため、標準偏差が大きくなり、実力を正しく反映しないのです。「安定させてから測る」これが鉄則です。

🔄 継続的な監視が必要

一度能力を確認できても、それで終わりではありません。工程は時間とともに変化します。だから管理図で継続的に監視する必要があるのです。

| タイミング | 使うツール | 目的 |

|---|---|---|

| 初期評価時 | 管理図 → 工程能力指数 | 安定確認 → 能力評価 |

| 日常管理時 | 管理図 | 異常の早期発見 |

| 定期評価時 | 工程能力指数 | 能力の維持確認 |

| 改善後 | 管理図 → 工程能力指数 | 効果の確認 |

QC検定での出題パターン

この「安定」と「能力」の関係は、QC検定で頻出です。典型的な出題パターンを押さえておきましょう。

📝 よく出る問題パターン

パターン①:正誤問題

「管理図で管理状態にあれば、工程能力は十分である」→ ×(誤り)

安定していても能力不足の場合があります。

パターン②:順序問題

「工程能力指数を評価する前に、まず何をすべきか?」→ 管理図で安定状態を確認する

パターン③:用語の穴埋め

「管理限界線は工程の( )から計算され、規格限界は( )が決定する」→ データ、顧客(設計)

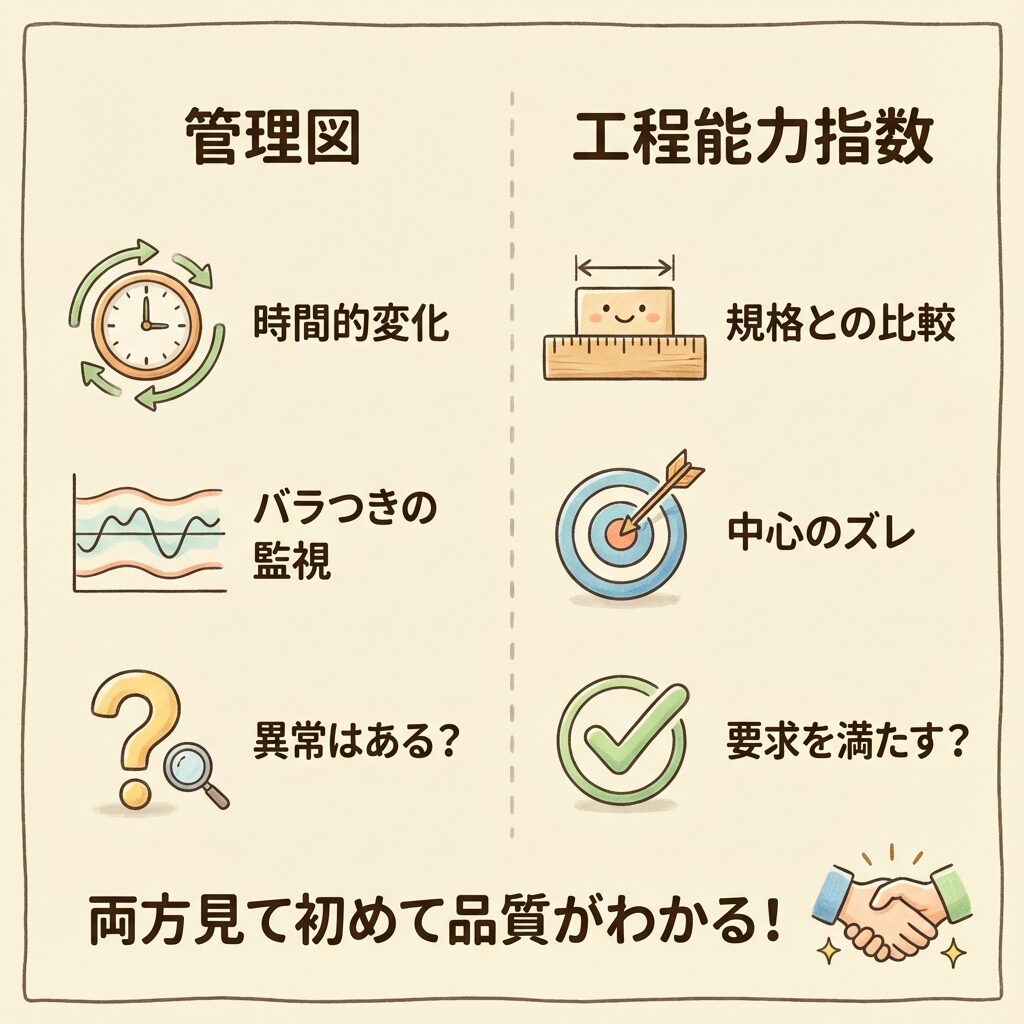

まとめ:両方見て初めて品質がわかる

- 管理図は「安定しているか?」を見る(時間的変化の監視)

- 工程能力指数は「能力があるか?」を見る(規格との比較)

- 「安定○ × 能力×」の状態が最も見落としやすい

- 正しい順序は「まず安定させる → 次に能力を評価する」

- 管理限界線は「工程の声」、規格限界は「顧客の声」

「安定している」と「能力がある」は、まったく別の概念です。弓道で言えば、「毎回同じところに矢が集まる」ことと「的の中心に当たる」ことは違いますよね。

品質管理では、両方をクリアして初めて「良い工程」と言えます。管理図と工程能力指数、この2つのツールを正しく組み合わせて使いこなしましょう。

📚 次に読むべき記事

最もよく使われる管理図の作成手順を、具体的な数値例で学びます

CpとCpkの違い、計算方法を実例で徹底解説します

計量値・計数値の管理図を、どう使い分けるか解説します