- CpとCpkの値を見て、「平均」と「ばらつき」のどちらを改善すべきかわからない

- Cp = Cpk のとき、何が問題なのか判断できない

- Cp > Cpk のとき、なぜ「平均を改善」になるのか理屈がわからない

- 「かたより度k」という言葉は知っているけど、使い方がピンとこない

- CpとCpkの違いを「的当てゲーム」でイメージする方法

- かたより度kの公式と、その意味

- Cpk = (1−k) × Cp という関係式の使い方

- CpとCpkの値から「改善ポイント」を一発で見抜く判断フロー

工程能力指数CpとCpkを計算したあと、こんな経験はありませんか?

「Cp = 0.90、Cpk = 0.90 か…。どちらも1未満だから工程能力不足なのはわかる。でも、平均とばらつき、どっちを改善すればいいの?」

あるいは、

「Cp = 2.27、Cpk = 0.72 って、Cpは高いのにCpkは低い。これって結局、何が悪いの?」

実は、CpとCpkの「関係性」を見れば、改善すべきポイントは一発でわかります。

この記事では、「かたより度k」という概念を使って、CpとCpkの関係から「平均を直すべきか、ばらつきを直すべきか」を判断する方法を、初心者向けにやさしく解説します。

目次

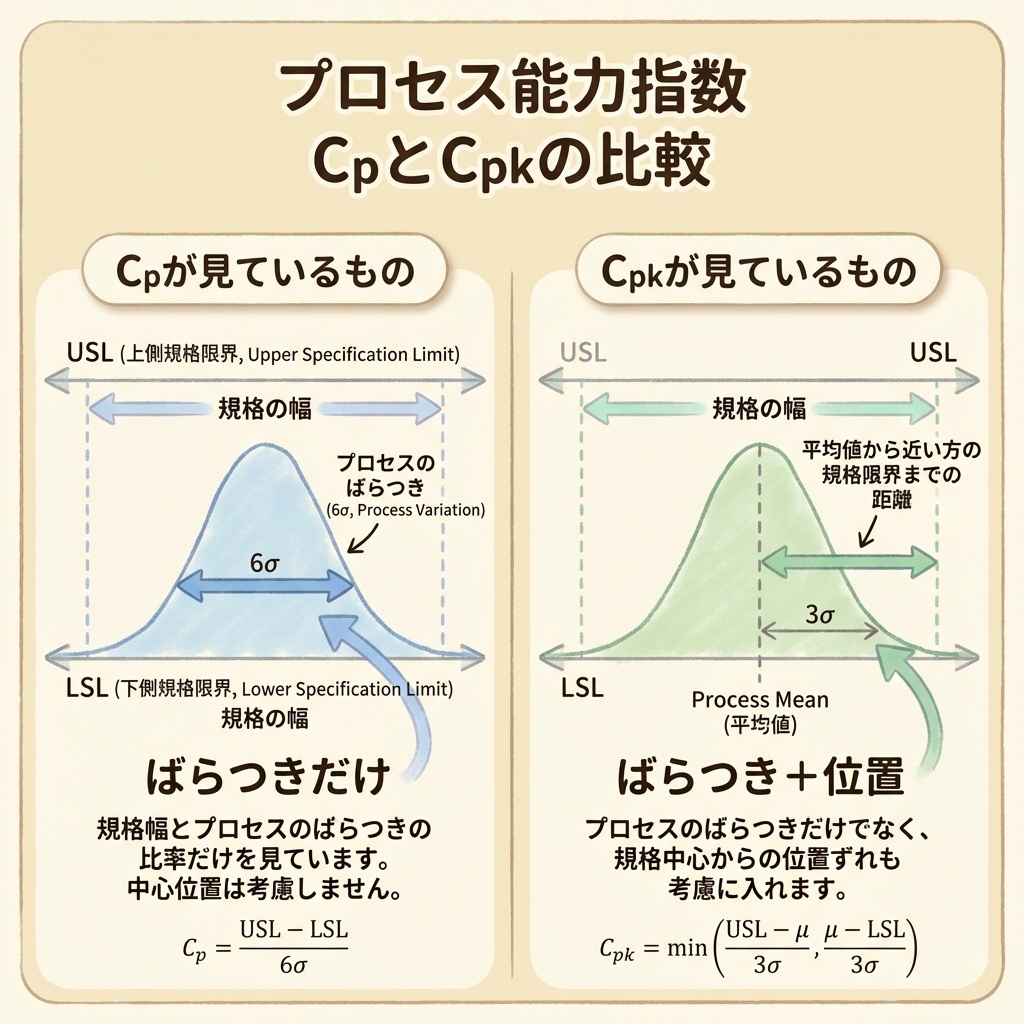

まずは復習:CpとCpkは「何を見ているか」が違う

改善ポイントを見抜く前に、CpとCpkの違いを改めて整理しておきましょう。

🎯 Cpは「ばらつき」だけを見ている

Cpの公式を思い出してください。

Su:上限規格、SL:下限規格、σ̂:標準偏差(ばらつき)

この式には「平均(μ̂)」が登場しません。つまり、Cpは「データが規格幅に対してどれだけ散らばっているか」だけを評価しています。

平均が規格の中心にあろうが、端に寄っていようが、Cpの値は変わりません。

🎯 Cpkは「ばらつき」と「平均のずれ」の両方を見ている

一方、Cpkの公式はこうです。

μ̂:平均値

Cpkの式には「平均(μ̂)」が入っています。つまり、Cpkは「ばらつき」だけでなく、「平均が規格の中心からどれだけずれているか」も評価しているのです。

📊 CpとCpkの違いを表で整理

| 指標 | 何を評価するか | 平均のずれを考慮するか |

|---|---|---|

| Cp | ばらつきのみ | ❌ しない |

| Cpk | ばらつき+平均のずれ | ✅ する |

CpとCpkの違いは、「平均のずれを考慮するかどうか」です。この違いを利用すれば、「改善すべきは平均かばらつきか」を判断できます。

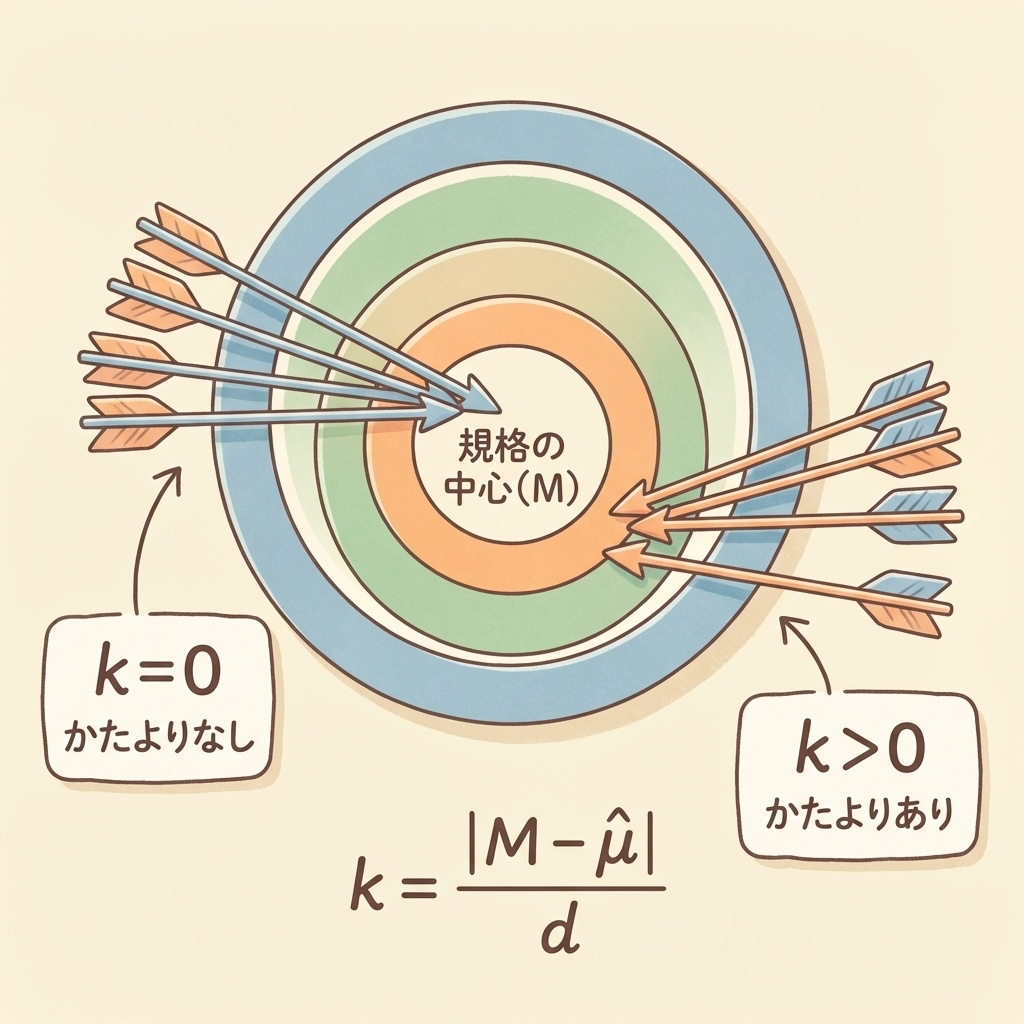

「かたより度k」を理解する──的当てゲームでイメージ

CpとCpkの関係を理解するカギは、「かたより度k」という指標です。

これを「的当てゲーム」でイメージしてみましょう。

🎯 的当てゲームで考える

ダーツの的をイメージしてください。

- 的の中心 = 規格の中心(理想の値)

- 矢が刺さった位置 = 実際の製品データ

- 矢の散らばり具合 = ばらつき(σ)

- 矢の中心と的の中心のずれ = かたより(平均のずれ)

パターンA:矢が的の中心に集まっている(k = 0)

矢がすべて的の真ん中付近に刺さっている状態。これは「平均が規格の中心にある」ことを意味します。

このとき、かたより度 k = 0 です。

パターンB:矢がまとまっているが、中心からずれている(k > 0)

矢は小さくまとまっているけど、的の中心ではなく右上に集中している状態。これは「ばらつきは小さいが、平均がずれている」ことを意味します。

このとき、かたより度 k > 0 です。

📐 かたより度kの公式

かたより度kは、次の式で計算します。

M = (Su + SL) / 2 :規格の中心

μ̂:データの平均

d = (Su − SL) / 2 :規格幅の半分

つまり、kは「平均が規格の中心からどれだけずれているか」を0〜1の範囲で表した指標です。

| kの値 | 意味 |

|---|---|

| k = 0 | 平均が規格の中心にピッタリ(かたよりなし) |

| 0 < k < 1 | 平均が規格の中心からずれている |

| k = 1 | 平均が規格の上限または下限と一致(最悪) |

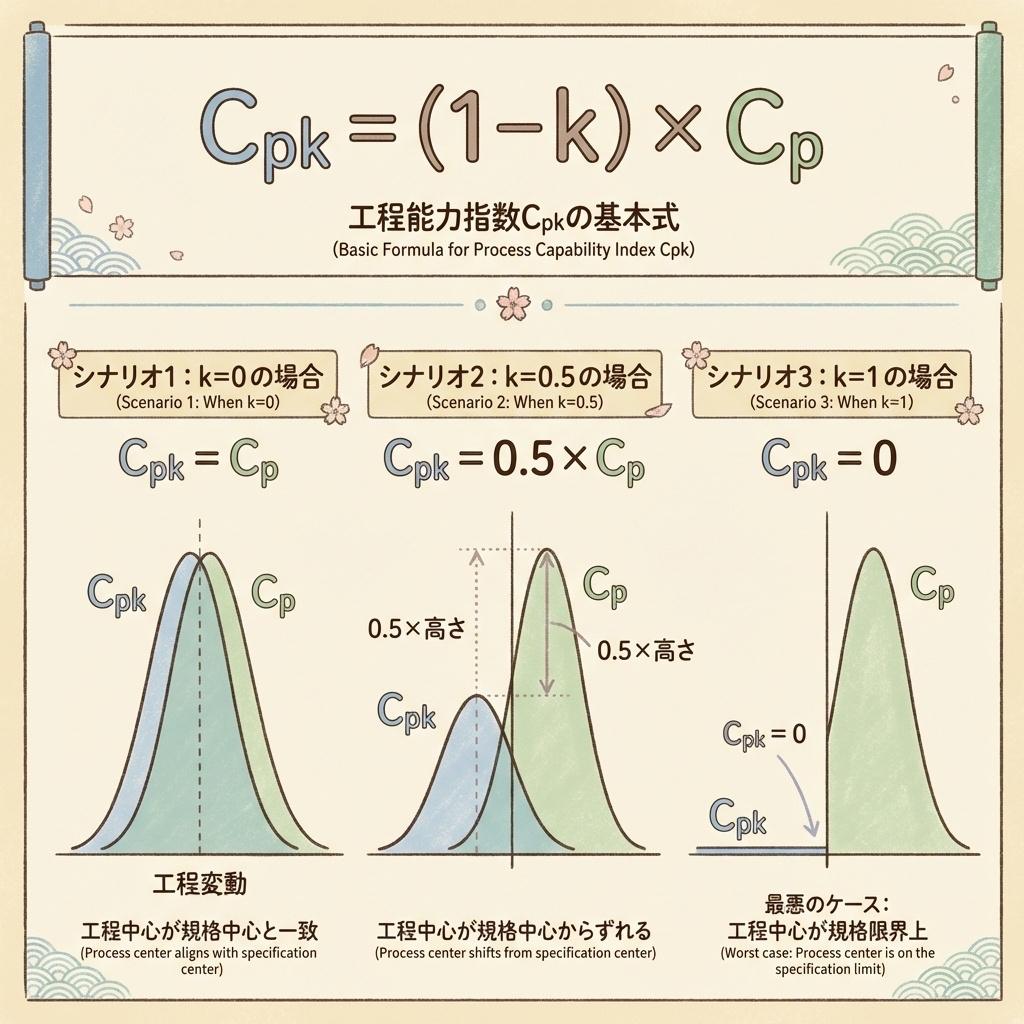

CpとCpkをつなぐ魔法の公式:Cpk = (1−k) × Cp

ここからが本題です。CpとCpkには、次の関係式が成り立ちます。

この式は、「Cpkは、Cpから"かたより分"を引いたもの」という意味です。

🔢 3つのパターンで理解する

パターン①:k = 0 のとき(かたよりなし)

k = 0 を式に代入すると:

Cpk = (1 − 0) × Cp = Cp

つまり、平均が規格の中心にあるとき、Cp = Cpk になります。

パターン②:k = 0.5 のとき(中程度のかたより)

k = 0.5 を式に代入すると:

Cpk = (1 − 0.5) × Cp = 0.5 × Cp

Cpkは、Cpの半分になります。

パターン③:k = 1 のとき(最大のかたより)

k = 1 を式に代入すると:

Cpk = (1 − 1) × Cp = 0

平均が規格の限界値と一致すると、Cpkは0になります。いくらばらつきが小さくても(Cpが高くても)、平均がずれていると工程能力は失われます。

この公式から、「Cp = Cpk ならば k = 0(平均のずれなし)」という関係がわかります。これが改善ポイントを見抜くカギです!

🔄 逆算でkを求める

CpとCpkの値がわかれば、かたより度kを逆算できます。

この式を使えば、CpとCpkの値を見るだけで、平均のずれ具合を数値で把握できます。

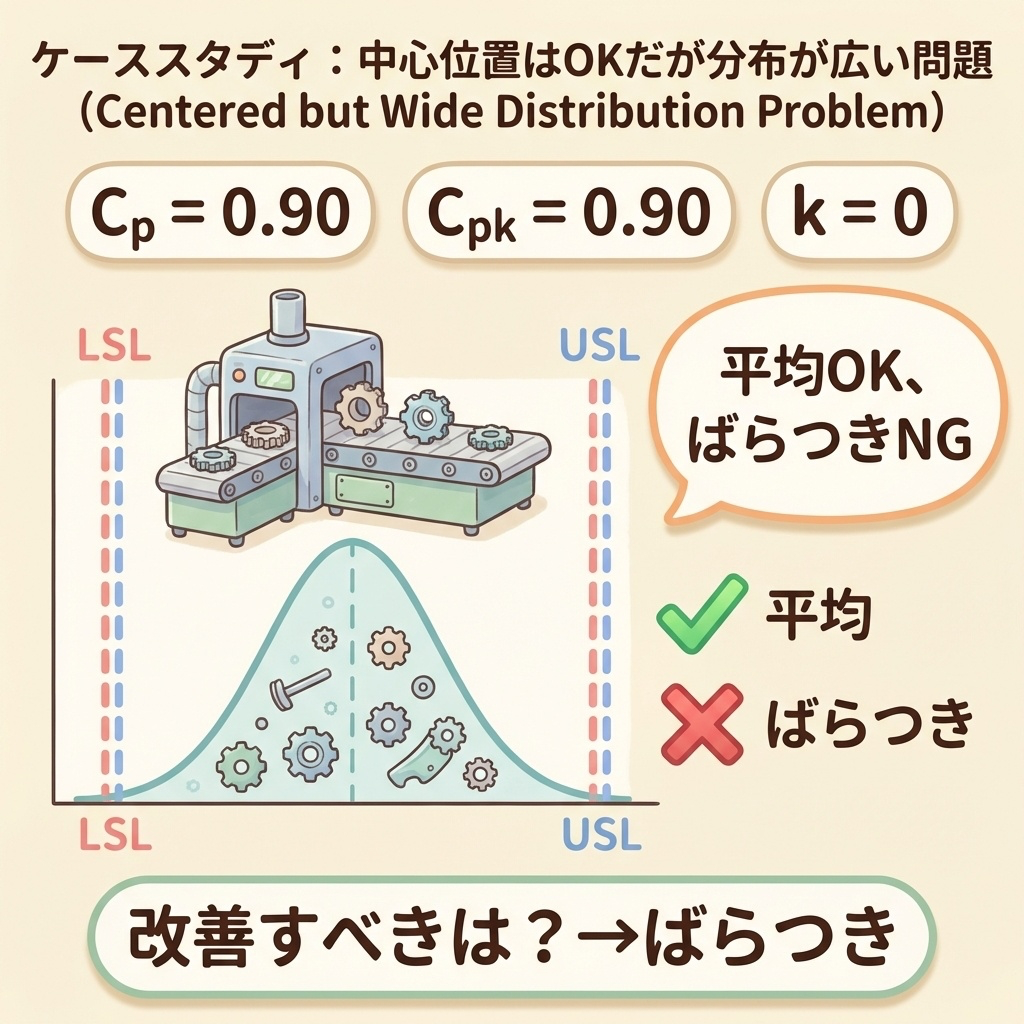

【ケーススタディ①】Cp = Cpk のとき:ばらつきを改善せよ

それでは、具体的な数値で考えてみましょう。

📊 ケース①のデータ

| 特性 | Cp | Cpk |

|---|---|---|

| 重量 | 0.90 | 0.90 |

🔍 分析してみよう

Step 1:CpとCpkを比較する

Cp = 0.90、Cpk = 0.90 なので、Cp = Cpk です。

Step 2:かたより度kを計算する

k = 1 − (Cpk / Cp) = 1 − (0.90 / 0.90) = 1 − 1 = 0

Step 3:診断結果

- k = 0 → 平均は規格の中心にある(平均のずれなし)

- Cp = 0.90 < 1.00 → ばらつきが大きい(工程能力不足)

🛠️ 改善すべきポイント

平均は問題ないので、「ばらつき」を小さくすることに集中すべきです。

具体的には:

- 製造条件のばらつき要因を特定する(4M分析)

- 設備の精度を上げる

- 作業の標準化を徹底する

- 原材料のばらつきを抑える

「Cp = Cpk = 0.90 で両方低いから、平均もばらつきも改善が必要」と考えがちですが、これは間違いです。Cp = Cpk ということは、平均のずれはゼロです。改善すべきは「ばらつき」だけです。

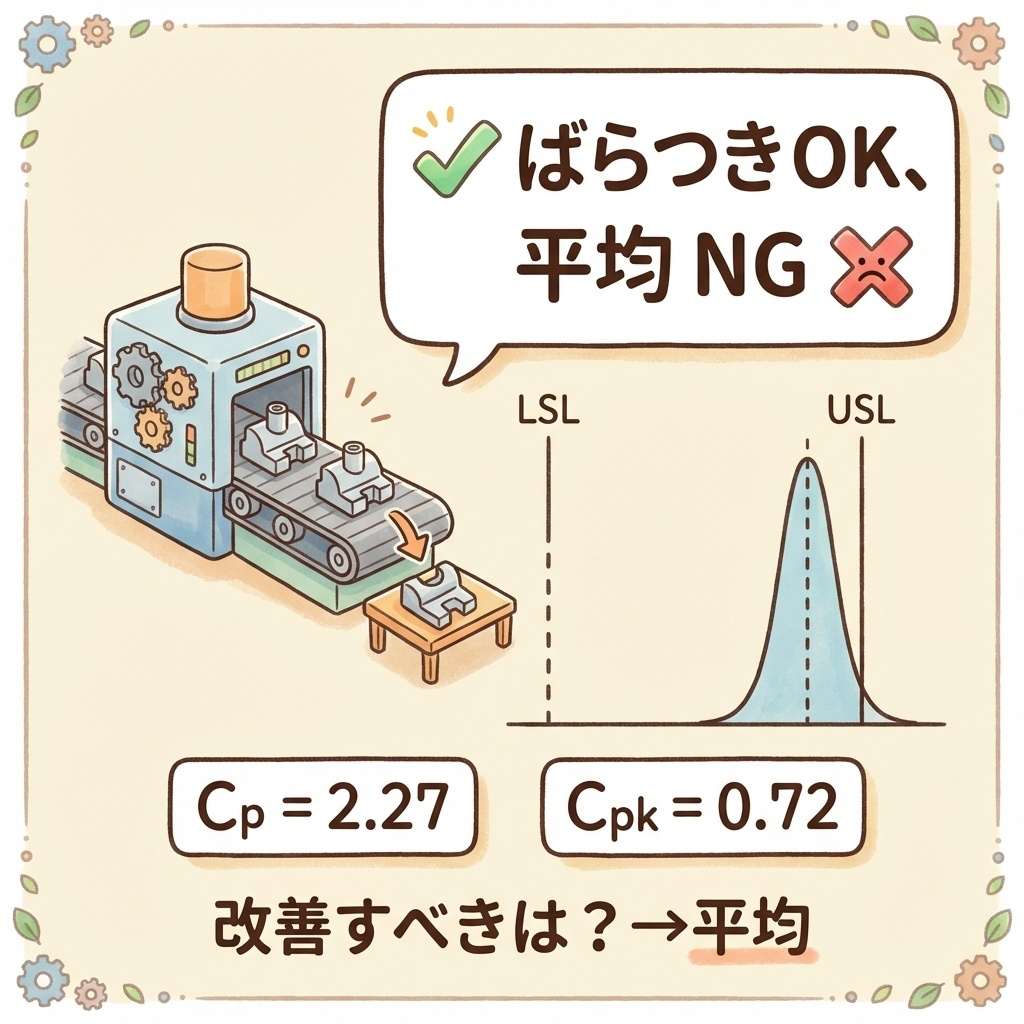

【ケーススタディ②】Cp > Cpk のとき:平均を改善せよ

次に、CpとCpkが異なるケースを見てみましょう。

📊 ケース②のデータ

| 特性 | Cp | Cpk |

|---|---|---|

| 厚み | 2.27 | 0.72 |

🔍 分析してみよう

Step 1:CpとCpkを比較する

Cp = 2.27、Cpk = 0.72 なので、Cp >> Cpk(Cpの方がずっと大きい)です。

Step 2:かたより度kを計算する

k = 1 − (Cpk / Cp) = 1 − (0.72 / 2.27) = 1 − 0.317 ≈ 0.68

Step 3:診断結果

- k = 0.68 → 平均が規格の中心から大きくずれている

- Cp = 2.27 > 1.67 → ばらつきは十分に小さい(優秀)

🛠️ 改善すべきポイント

ばらつきは問題ないので、「平均」を規格の中心に近づけることに集中すべきです。

具体的には:

- 設備の設定値(温度、圧力など)を調整する

- 工程の狙い値を見直す

- 測定器の校正を確認する

平均を調整するだけで、Cpkは大幅に改善します。ばらつきを小さくする(難しい)よりも、平均を調整する(比較的簡単)方が効率的です。

Cpが高いのにCpkが低い場合、「もったいない状態」です。ばらつきは十分小さいのに、平均がずれているせいで工程能力が発揮できていません。平均を調整するだけで、工程能力は劇的に向上します。

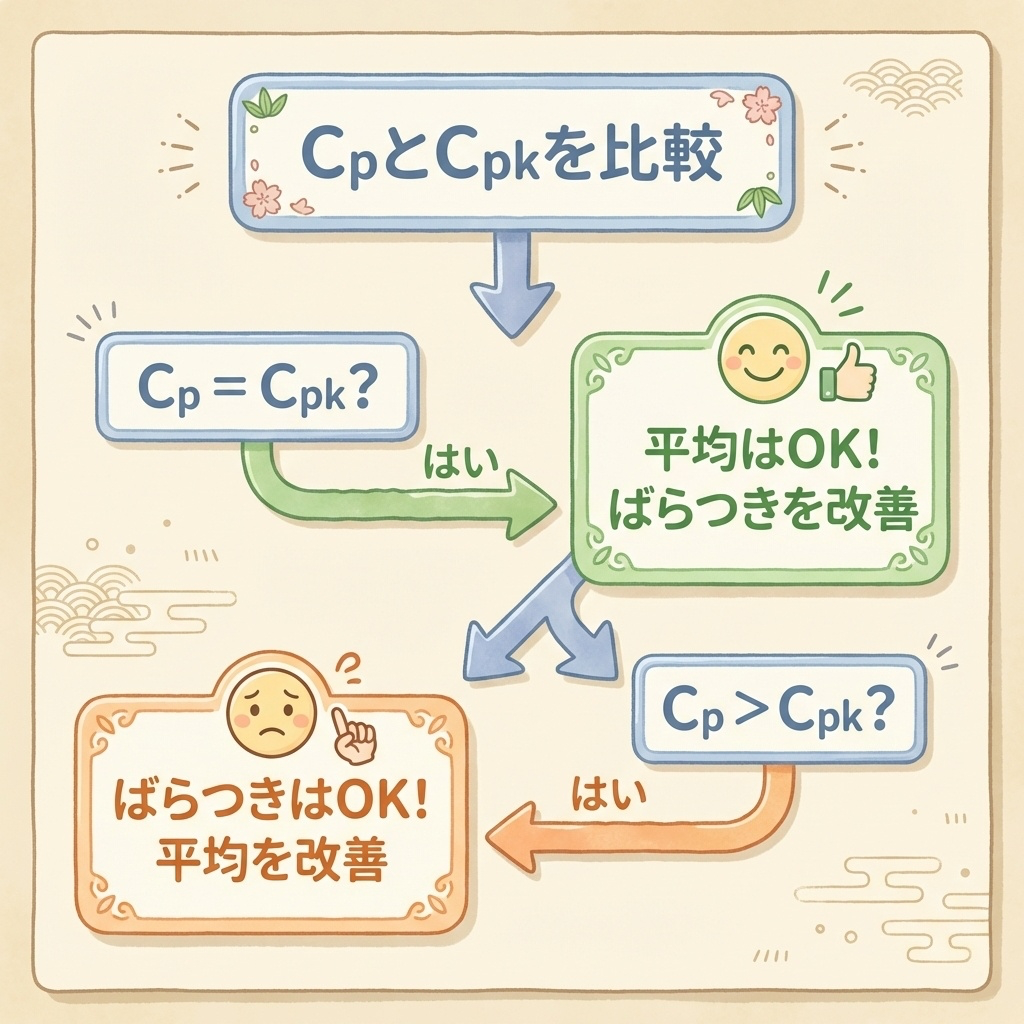

【判断フローチャート】改善ポイントを一発で見抜く

ここまでの内容を、判断フローチャートにまとめました。

📋 CpとCpkから改善ポイントを判断するフロー

🔍 CpとCpkを比較する

↓

Cp = Cpk の場合

↓

k = 0(かたよりなし)

↓

✅ 平均はOK!

❌ ばらつきを改善せよ

Cp > Cpk の場合

↓

k > 0(かたよりあり)

↓

✅ ばらつきはOK!

❌ 平均を改善せよ

📊 判断基準の早見表

| CpとCpkの関係 | かたより度k | 平均の状態 | ばらつきの状態 | 改善ポイント |

|---|---|---|---|---|

| Cp = Cpk | 0 | ✅ 中心にある | ❌ 要確認 | ばらつき |

| Cp > Cpk | > 0 | ❌ ずれている | ✅ 問題なし | 平均 |

「Cp = Cpk なら、平均は問題ナシ!」

CpとCpkが等しいということは、「平均のずれ」という減点要素がゼロということ。だから問題はばらつきだけ。

まとめ:CpとCpkの関係から改善ポイントを見抜く

この記事の内容を整理します。

- Cpは「ばらつき」だけを評価、Cpkは「ばらつき+平均のずれ」を評価

- かたより度kは、平均が規格中心からどれだけずれているかを示す指標(0〜1)

- Cpk = (1 − k) × Cp という関係式が成り立つ

- Cp = Cpk のとき、k = 0 → 平均のずれなし → 改善すべきは「ばらつき」

- Cp > Cpk のとき、k > 0 → 平均がずれている → 改善すべきは「平均」

CpとCpkの値を見たときに、「両方低いから両方改善」と短絡的に考えないことが重要です。

特に、Cp = Cpk のときは「平均は規格の中心にある」ことを意味します。この場合、平均を調整しても効果はありません。ばらつきを小さくすることに集中すべきです。

逆に、Cpが高いのにCpkが低い場合は、平均を調整するだけで大幅な改善が見込めます。ばらつきを小さくする(難しい・コストがかかる)よりも効率的です。

CpとCpkの関係を理解していると、「どこに改善リソースを投入すべきか」を正しく判断できます。限られた時間と予算で最大の効果を出すために、この判断基準をマスターしておきましょう。

📚 次に読むべき記事

CpとCpkの基本を復習したい方へ

CpとCpkの値から工程の状態を判定する方法を学ぶ

管理図と工程能力指数を体系的に学びたい方へ