- 「群内変動」と「群間変動」の違いがよくわからない

- X̄-R管理図で、なぜ2つのチャートを使い分けるのか理解できていない

- σ_within と σ_between って何が違うの?

- 管理図でバラつきの「原因」をどう特定すればいいか迷う

- 「群内変動」と「群間変動」の違いがクラスの身長でイメージできる

- X̄管理図とR管理図がそれぞれ何を監視しているかがわかる

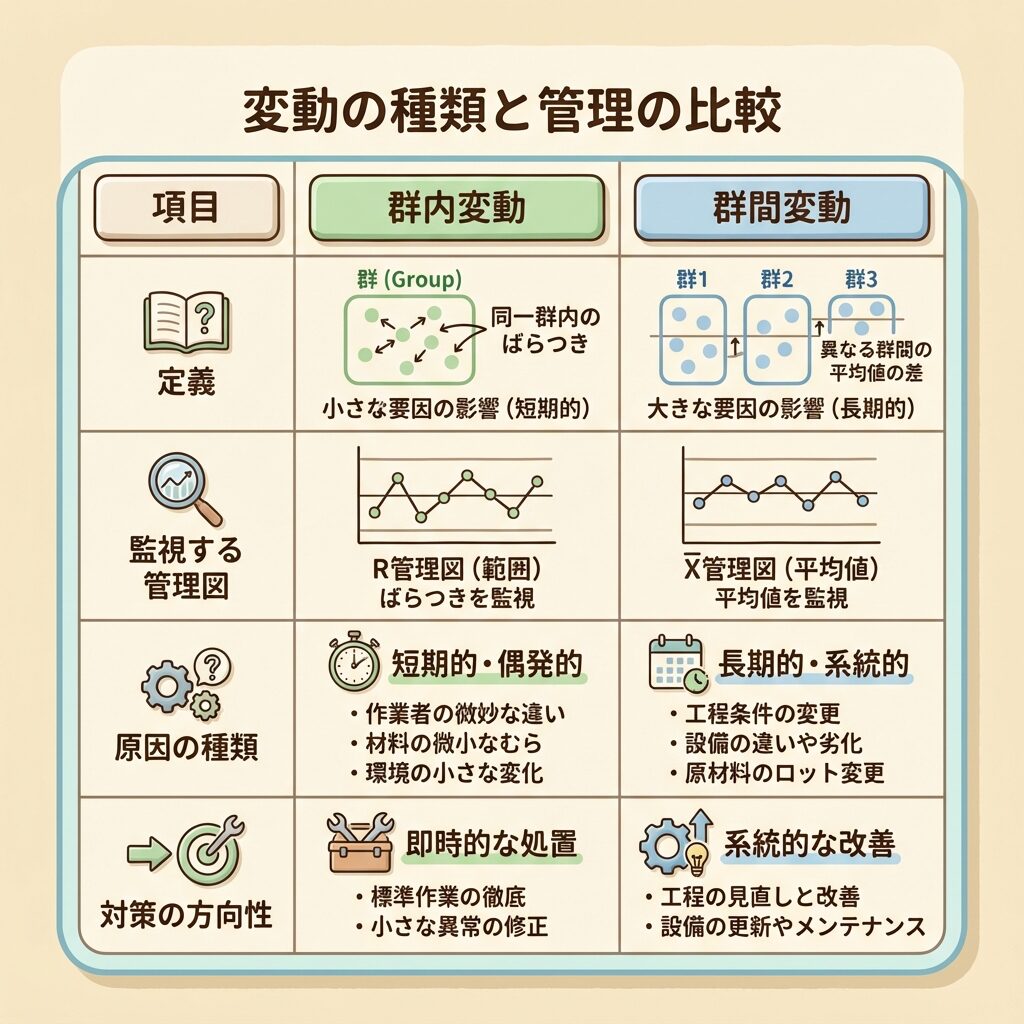

- バラつきの原因を「短期的」と「長期的」に分けて考える方法が身につく

- 管理図から改善アクションにつなげる考え方がわかる

管理図を学んでいると、必ず出てくるのが「群内変動」と「群間変動」という2つの言葉。

「なんとなく違うのはわかるけど、具体的に何が違うの?」「なぜ分けて考える必要があるの?」と疑問に思っていませんか?

この記事では、この2つの変動を「教室の身長」という身近な例で徹底的に図解します。この2つを区別できるようになると、管理図の見方が劇的に変わり、「どこを改善すればいいか」がピンポイントでわかるようになります。

バラつきには「2種類の顔」がある。

それを見分けることが、管理図を使いこなす第一歩です。

目次

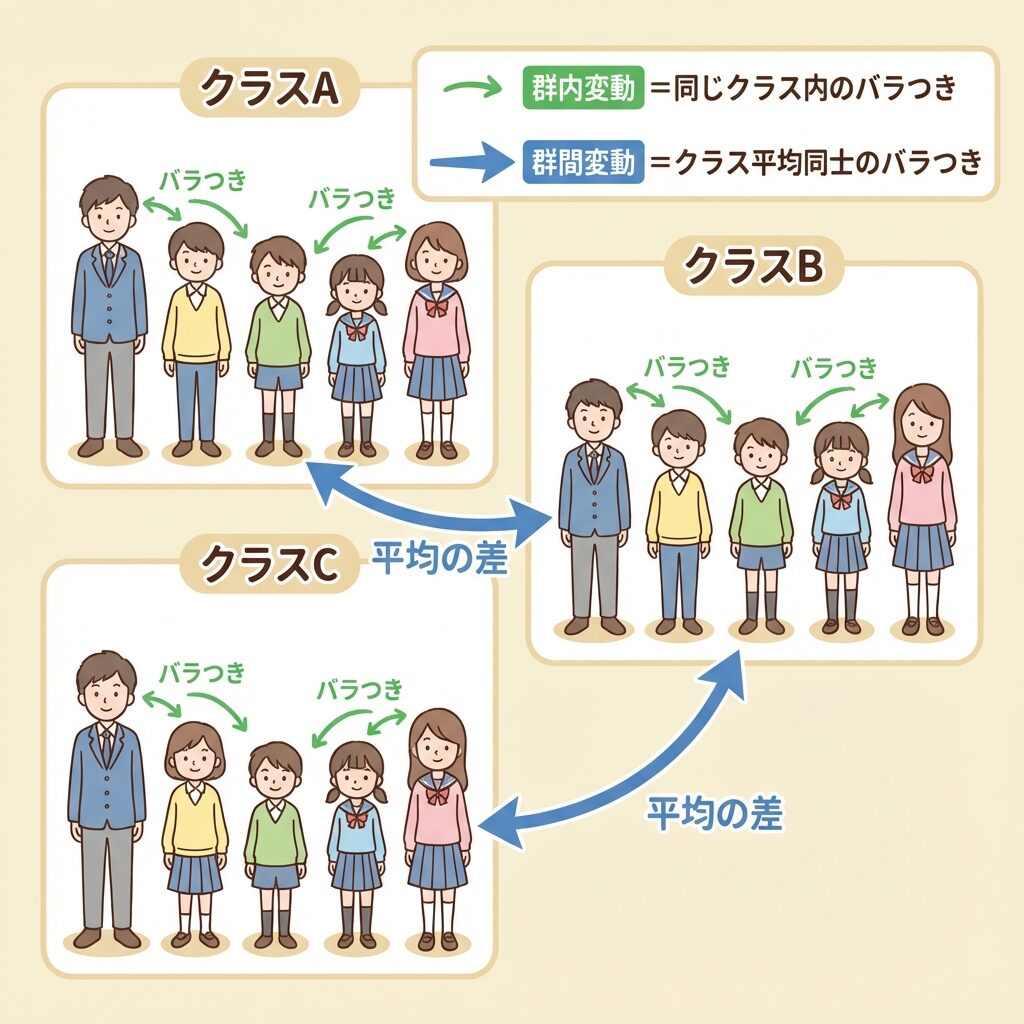

群内変動と群間変動とは?|「教室の身長」でイメージする

まず、「群内変動」と「群間変動」の違いを、学校の教室を例に考えてみましょう。

【たとえ話】3つのクラスの身長を調べる

ある中学校の3年生に、A組・B組・C組の3クラスがあるとします。各クラスから5人ずつ選んで身長を測りました。

| クラス | 生徒1 | 生徒2 | 生徒3 | 生徒4 | 生徒5 | 平均 |

|---|---|---|---|---|---|---|

| A組 | 158 | 162 | 160 | 159 | 161 | 160 |

| B組 | 163 | 167 | 165 | 164 | 166 | 165 |

| C組 | 168 | 172 | 170 | 169 | 171 | 170 |

このデータには、2種類のバラつきが隠れています。

群内変動(Within-group variation)|同じクラス内のバラつき

群内変動とは、同じグループ(群)の中でのバラつきのことです。

例えば、A組の5人の身長を見てください。158cm〜162cmで、4cmの差があります。これが「群内変動」です。

「同じ条件下での、個体ごとのばらつき」

・同じクラスの生徒でも、身長は少しずつ違う

・同じ時間帯に作った製品でも、寸法は少しずつ違う

・同じロットの部品でも、重さは少しずつ違う

群間変動(Between-group variation)|クラス平均同士のバラつき

群間変動とは、グループの平均値同士のバラつきのことです。

A組の平均は160cm、B組は165cm、C組は170cmでした。この平均値の差 10cmが「群間変動」です。

「条件が変わったときの、平均値のシフト」

・クラスが変わると、平均身長も変わる

・時間帯が変わると、製品の平均寸法も変わる

・ロットが変わると、部品の平均重量も変わる

2つの変動を「分けて考える」意味

なぜ、わざわざ2つに分けるのでしょうか?

それは、原因が違うからです。

| 群内変動 | 群間変動 |

|---|---|

|

短期的・偶然的な原因 ・測定のバラつき ・材料の微小な違い ・環境の微小な変動 |

長期的・系統的な原因 ・時間の経過による変化 ・作業者の交代 ・設備の劣化・調整 |

バラつきの原因が違えば、対策も違う。

群内変動が大きい → 「その場」の作業を見直す

群間変動が大きい → 「時間の流れ」で何が変わったか調べる

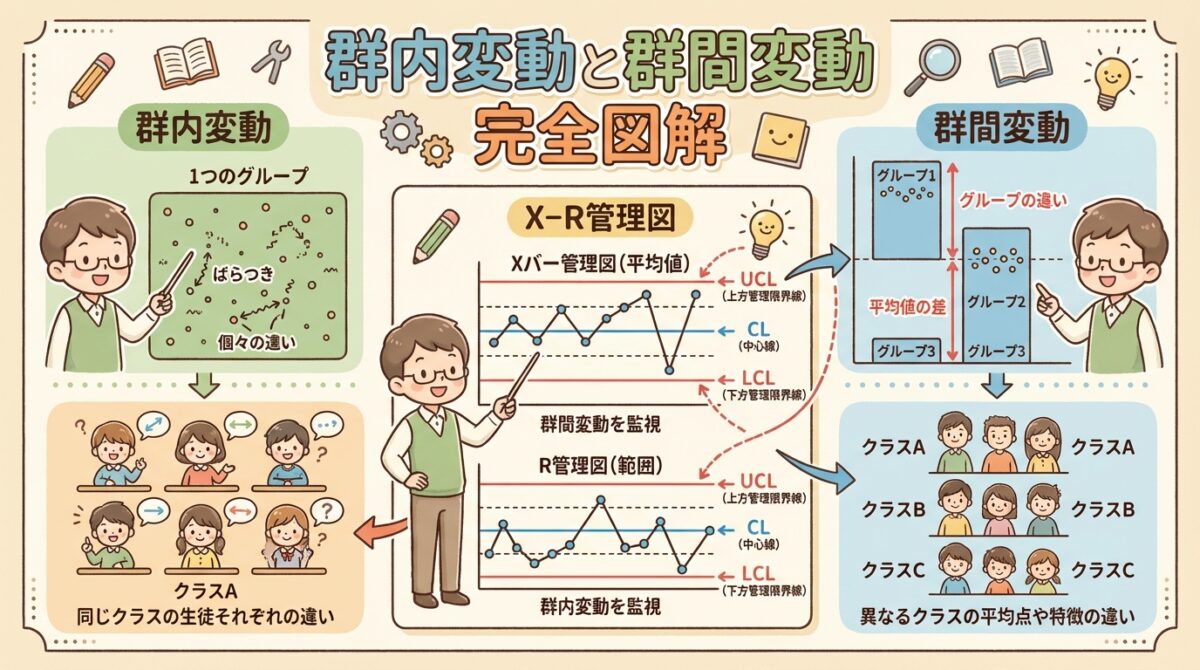

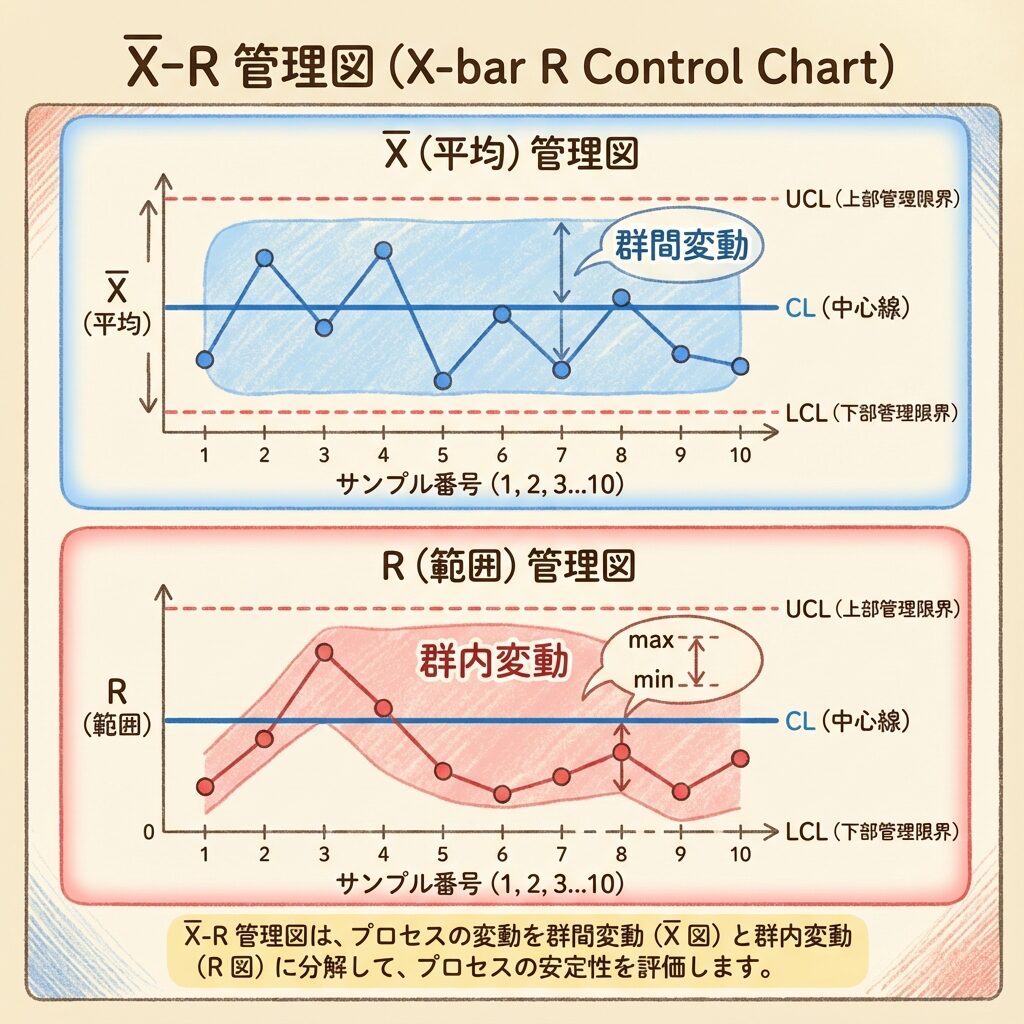

管理図で見る群内変動と群間変動|X̄-R管理図の役割分担

ここからが本題です。X̄-R管理図は、実は「群内変動」と「群間変動」を別々のチャートで監視しています。

R管理図 → 群内変動を監視する

R管理図は、各サブグループの範囲(Range)をプロットします。範囲とは「最大値 − 最小値」のことです。

先ほどの教室の例で言えば、A組の範囲は 162 − 158 = 4cm です。

「同じ群の中で、どれくらいバラついているか」

R(範囲)が大きい = 群内変動が大きい = 短期的なバラつきが大きい

R(範囲)が小さい = 群内変動が小さい = 短期的に安定している

X̄管理図 → 群間変動を監視する

X̄管理図は、各サブグループの平均値をプロットします。

A組の平均160cm、B組の平均165cm、C組の平均170cm…。この平均値の動きを追いかけます。

「群の平均値が、時間とともにどう変化しているか」

X̄が上下に振れる = 群間変動が大きい = 工程が時間とともに変化している

X̄が安定している = 群間変動が小さい = 工程が安定している

X̄-R管理図の「役割分担」を図解

| 項目 | R管理図 | X̄管理図 |

|---|---|---|

| プロットする値 | 群の範囲 R | 群の平均 X̄ |

| 監視する変動 | 群内変動 | 群間変動 |

| 時間スケール | 短期(瞬間的) | 長期(時間経過) |

| 異常時の原因例 | 測定誤差、材料ロット | 設備劣化、環境変化 |

「R管理図が安定していて、X̄管理図だけが異常」

→ 群内変動は安定しているが、群間変動に問題がある

→ 時間の経過で「何か」が変わっている

「R管理図が異常で、X̄管理図は安定」

→ 群内変動が不安定

→ 同じ条件でも製品のバラつきが大きい

X̄-R管理図の作り方|計算方法を例題で完全理解 →

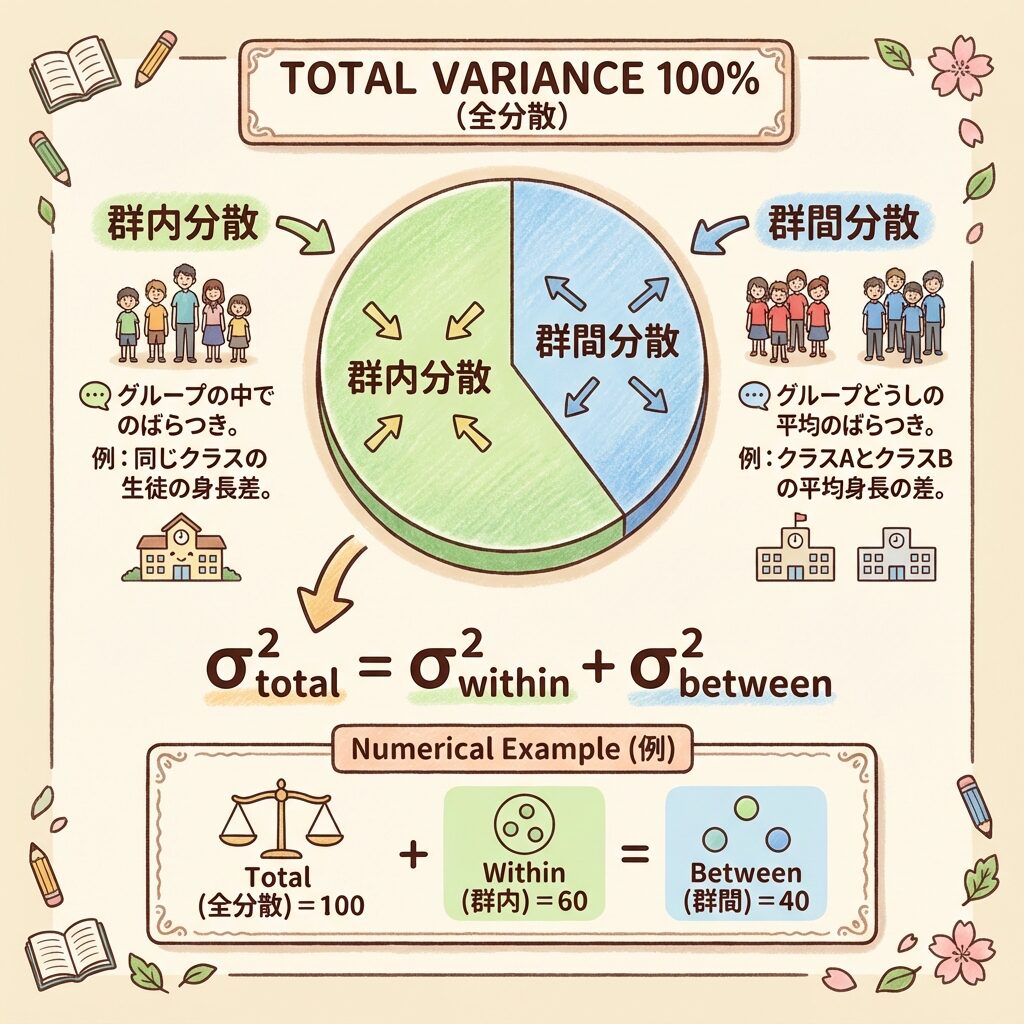

分散の分解|なぜ「全体 = 群内 + 群間」になるのか

統計学では、データ全体のバラつき(分散)を「群内変動」と「群間変動」に分解できます。この考え方は、管理図だけでなく、分散分析(ANOVA)でも使われる超重要概念です。

分散の分解公式

・σ²total:全データの分散(全変動)

・σ²within:群内分散(群内変動)

・σ²between:群間分散(群間変動)

【図解】なぜ「足し算」で分解できるのか?

この公式の意味を、イメージで理解しましょう。

ステップ1:全体の平均からのズレを考える

あるデータの「全体平均からのズレ」は、2つに分解できます。

🎯 ズレの分解

(全体平均からのズレ)=(群平均からのズレ)+(群平均と全体平均の差)

例:A組の生徒(身長158cm)の場合

・全体平均 = 165cm

・A組の平均 = 160cm

全体からのズレ(158 − 165 = −7)

= 群内のズレ(158 − 160 = −2)+ 群間のズレ(160 − 165 = −5)

ステップ2:ズレの2乗を足し合わせると…

このズレを2乗して全員分足し合わせると、「平方和」が計算できます。そして、平方和も同様に分解できます。

SStotal = SSwithin + SSbetween

・SStotal:総平方和(全データの総バラつき)

・SSwithin:群内平方和(群内のバラつきの合計)

・SSbetween:群間平方和(群平均のバラつき)

この平方和を自由度で割ると「分散」になり、上記の公式が成り立ちます。

分散分析とは?「平均の差」ではなく「分散」を見る理由 →

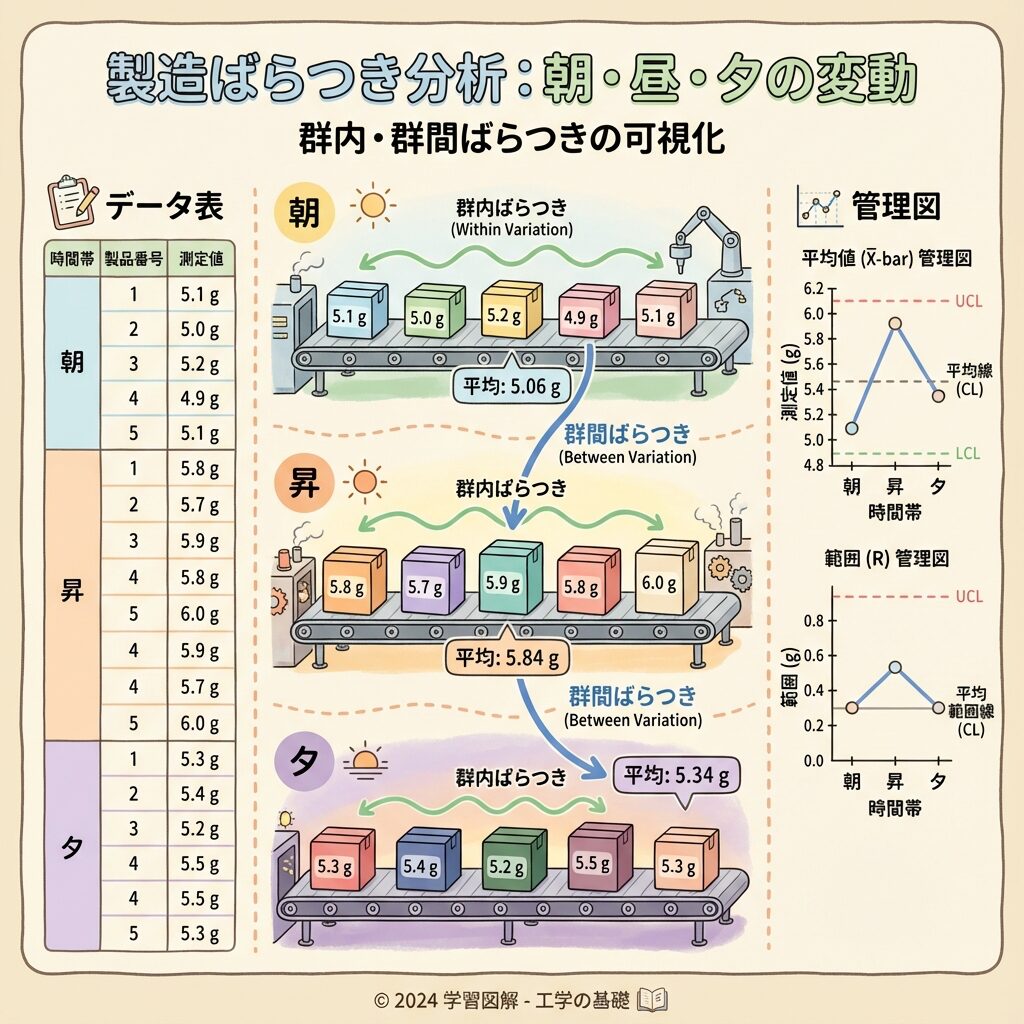

【計算例】工場の製品データで群内・群間変動を計算

具体的な数値で、群内変動と群間変動を計算してみましょう。

問題設定

📝 製品の寸法データ(単位:mm)

ある工場で、1日3回(朝・昼・夕)に5個ずつ製品をサンプリングしました。

| 時間帯 | 製品1 | 製品2 | 製品3 | 製品4 | 製品5 | 平均 X̄ | 範囲 R |

|---|---|---|---|---|---|---|---|

| 朝 | 50.2 | 49.8 | 50.0 | 50.1 | 49.9 | 50.0 | 0.4 |

| 昼 | 50.5 | 50.3 | 50.4 | 50.6 | 50.2 | 50.4 | 0.4 |

| 夕 | 50.9 | 50.7 | 50.8 | 51.0 | 50.6 | 50.8 | 0.4 |

群内変動の確認

各時間帯の範囲Rを見てください。すべて0.4mmで安定しています。

これは、「同じ時間帯に作った5個の製品のバラつきは、常に0.4mm程度」ということを意味します。群内変動は安定しています。

群間変動の確認

各時間帯の平均X̄を見てください。50.0 → 50.4 → 50.8 と、0.4mmずつ上昇しています。

これは、「時間が経つにつれて、製品の平均寸法が大きくなっている」ことを示しています。群間変動に問題ありです。

R管理図は安定、X̄管理図は上昇トレンド

→ 群内変動(短期的なバラつき)は問題なし

→ 群間変動(時間経過による変化)に異常あり

推定される原因:工具の摩耗、機械の熱膨張、材料の経時変化など

バラつきの原因を特定する|群内・群間で対策が変わる

管理図で異常を発見したら、次は「どこを改善すればいいか」を考えます。群内変動と群間変動で、疑うべき原因が違います。

群内変動が大きいとき|「短期的な原因」を探す

R管理図が異常(管理限界を超える、または不安定)な場合、同じ条件下でのバラつきが大きいことを意味します。

- 測定のバラつき:測定器の精度不足、測定者の技量差

- 材料の不均一:同じロット内でも材料特性にムラがある

- 設備の振動・ガタ:加工中の微小な振動が寸法に影響

- 作業のバラつき:手順が標準化されていない

群間変動が大きいとき|「長期的な原因」を探す

X̄管理図が異常(トレンド、シフト、管理限界超え)な場合、時間の経過で何かが変化していることを意味します。

- 工具の摩耗:切削工具が徐々にすり減る

- 機械の熱膨張:稼働時間とともに温度が上昇

- 材料ロットの切り替え:ロットが変わると特性も変わる

- 作業者の交代:シフト交代で作業方法が微妙に変わる

- 環境変化:気温・湿度の変化が製品に影響

診断フローチャート

| R管理図 | X̄管理図 | 診断 | 対策の方向性 |

|---|---|---|---|

| 安定 | 安定 | 工程は統計的管理状態 | 現状維持、定期監視 |

| 安定 | 異常 | 群間変動に問題 | 長期的原因を調査 |

| 異常 | 安定 | 群内変動に問題 | 短期的原因を調査 |

| 異常 | 異常 | 両方に問題 | まずR管理図の安定化から |

両方に問題がある場合は、まずR管理図(群内変動)を安定させるのが鉄則です。

なぜなら、群内変動が不安定なままでは、群間変動を正確に評価できないからです。X̄管理図の管理限界線は、R̄(範囲の平均)から計算されるため、Rが安定していないと信頼できません。

まとめ|群内変動と群間変動の違い一覧表

最後に、群内変動と群間変動の違いを一覧表でまとめます。

| 項目 | 群内変動(Within) | 群間変動(Between) |

|---|---|---|

| 定義 | 同じ群の中でのバラつき | 群の平均値同士のバラつき |

| 教室の例 | 同じクラス内の生徒の身長差 | クラス平均の身長差 |

| 監視する管理図 | R管理図(範囲) | X̄管理図(平均) |

| 時間スケール | 短期的(瞬間的なバラつき) | 長期的(時間経過による変化) |

| 原因の種類 | 偶然原因(避けられないバラつき) | 異常原因(特定できる変化) |

| 原因例 | 測定誤差、材料の微小差、振動 | 工具摩耗、温度変化、作業者交代 |

| 対策の方向性 | 作業標準化、設備の精度向上 | 定期点検、調整頻度の最適化 |

- 群内変動:同じ条件下でのバラつき。R管理図で監視

- 群間変動:条件が変わったときの平均のシフト。X̄管理図で監視

- 全分散 = 群内分散 + 群間分散(分散の分解)

- 異常時は原因の時間スケールを考えて対策を打つ

- 両方異常なら、まずR管理図の安定化から

「群内変動」と「群間変動」を区別できるようになると、管理図の見え方が変わります。単に「異常だ!」と騒ぐのではなく、「どんな原因が疑われるか」まで推測できるようになります。

ぜひ、職場の管理図を見るときに「これは群内?群間?」と意識してみてください。

📚 次に読むべき記事

実際にX̄-R管理図を作成する手順を、計算例付きで解説

管理図で「安定」を確認したら、次は「能力」を評価

管理図・工程能力指数を体系的に学ぶならこちら