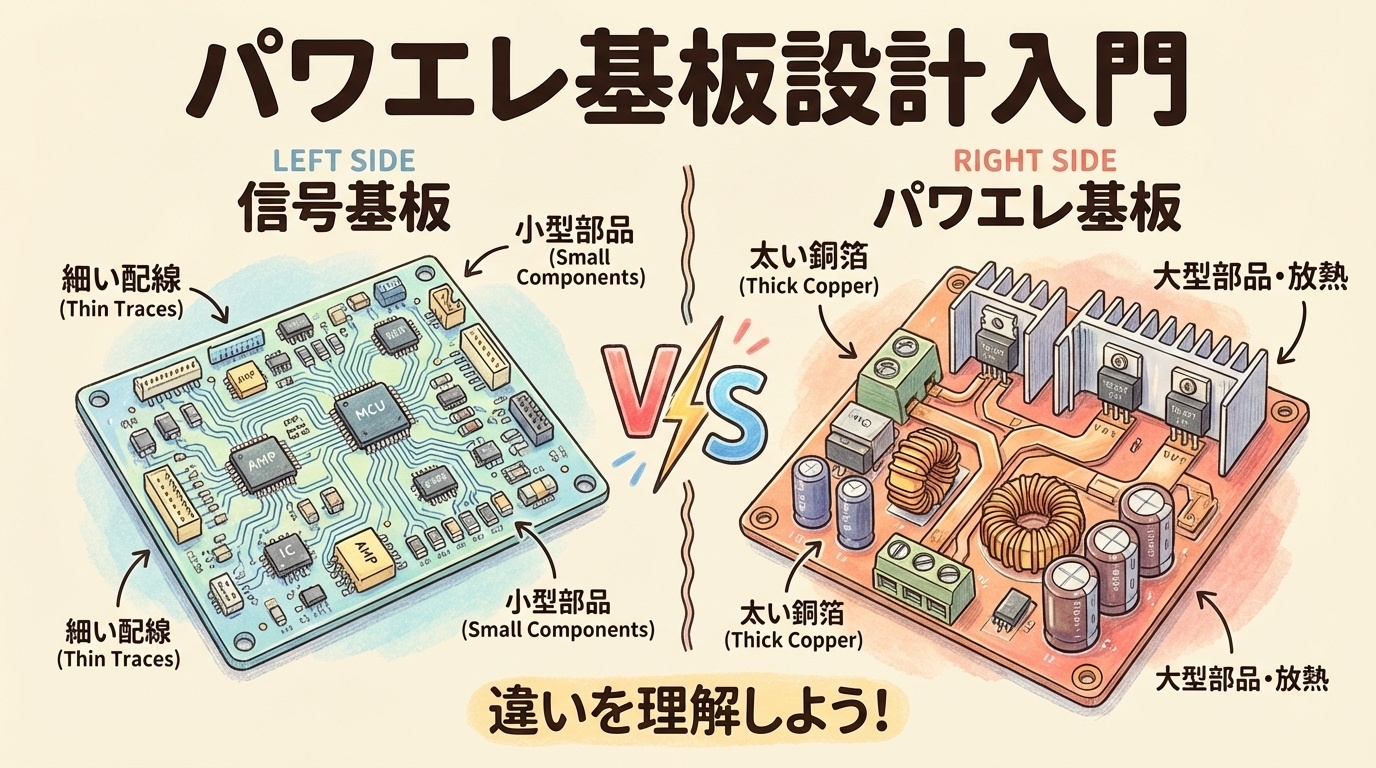

- 信号基板は設計できるけど、パワエレ基板は何が違うの?

- 「大電流」「高電圧」って具体的にどのくらいから注意が必要?

- パワエレ設計で最初に押さえるべきポイントがわからない

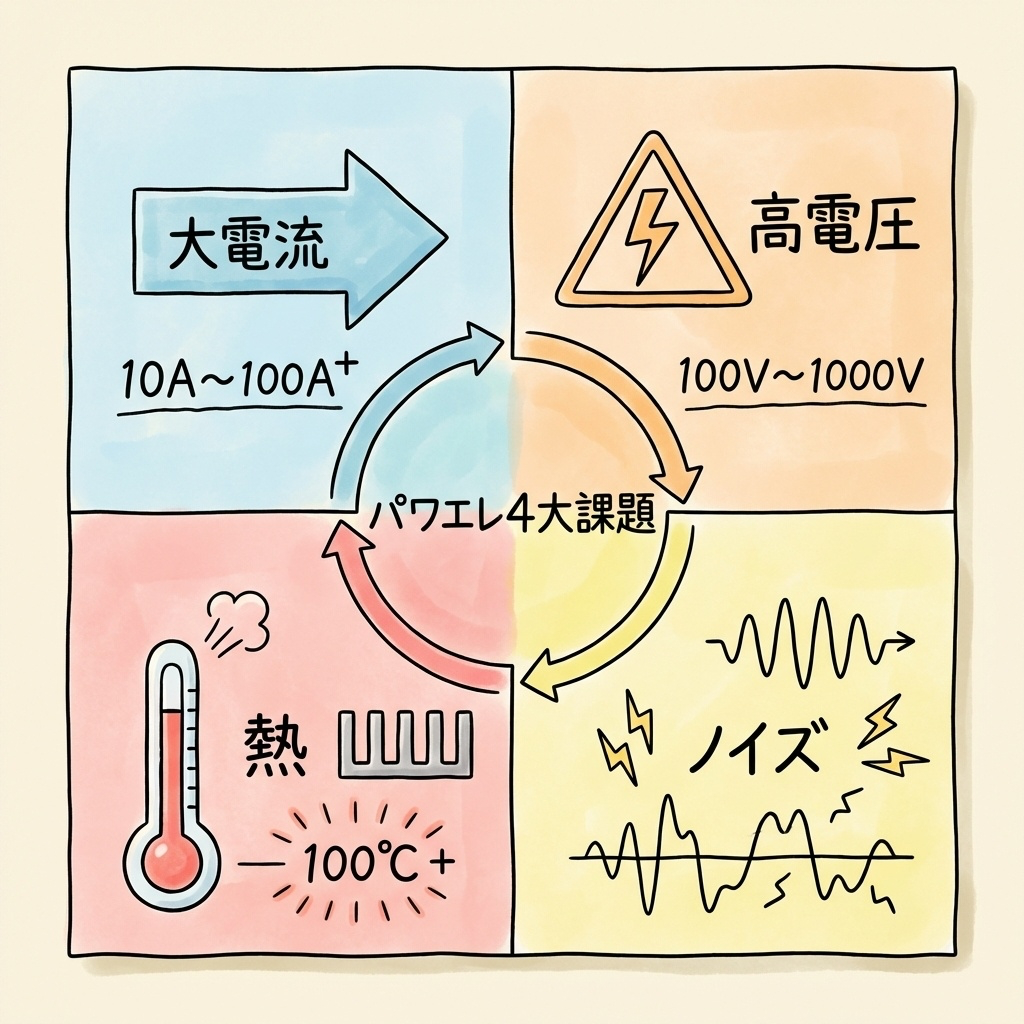

- パワエレ基板設計の「4大課題」(大電流・高電圧・熱・ノイズ)

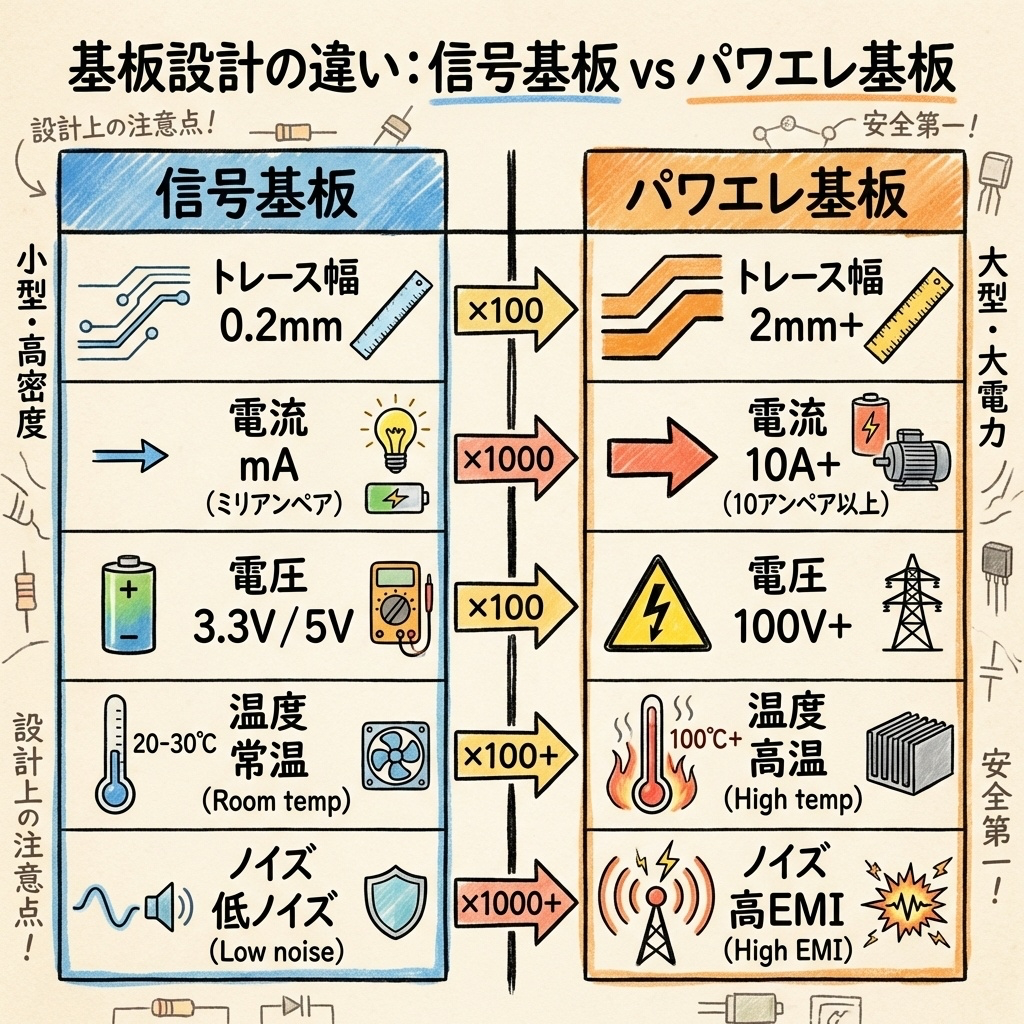

- 信号基板との具体的な違い(数値で比較)

- 各課題の概要と、なぜ対策が必要なのかの理由

「パワエレ基板の設計を任されたけど、信号基板とは勝手が違いすぎて何から手をつければいいかわからない…」

そんな悩みを抱えていませんか? 実は、パワエレ基板設計で最初につまずくポイントは「信号基板との違い」を理解していないことにあります。

信号基板では「mA」単位の電流、「5V」程度の電圧を扱いますが、パワエレ基板では「10A〜100A」の大電流、「100V〜1000V」の高電圧が当たり前。桁が2〜3つ違う世界なのです。

この記事では、パワエレ基板設計の全体像を「4大課題」という切り口で整理し、信号基板との違いを具体的な数値で比較します。これを読めば、パワエレ設計の「地図」が手に入り、何を学ぶべきかが明確になりますよ。

目次

パワエレ基板とは?|信号を「増幅」して電力を制御する基板

まず、「パワエレ基板」とは何かを明確にしておきましょう。

パワエレ(パワーエレクトロニクス)基板とは、電力を変換・制御するための基板です。具体的には、MOSFET・IGBTなどのパワー半導体を使って、モーターを駆動したり、電圧を変換(DC-DC、AC-DC、インバータなど)したりします。

マイコンからの「小さな信号」を受け取り、「大きな電力」に変換してモーターやヒーターなどの負荷を動かす。いわば「電気の力持ち」のような存在です。

例えるなら、信号基板は「脳」、パワエレ基板は「筋肉」の関係です。脳(信号基板)が「右腕を動かせ」と命令を出し、筋肉(パワエレ基板)が実際に力を出して腕を動かします。

信号基板との根本的な違い|扱うエネルギーの桁が違う

信号基板とパワエレ基板の最大の違いは、扱うエネルギーの大きさです。

| 項目 | 信号基板 | パワエレ基板 | 倍率 |

|---|---|---|---|

| 電流 | 1mA〜100mA | 1A〜100A以上 | ×100〜1000 |

| 電圧 | 3.3V〜5V | 12V〜1000V以上 | ×10〜200 |

| 電力 | mW〜数W | 数W〜数kW | ×100〜10000 |

| パターン幅 | 0.1mm〜0.3mm | 2mm〜10mm以上 | ×10〜100 |

| 発熱 | ほぼなし(室温) | 大きい(100℃以上も) | − |

この表を見ると、パワエレ基板は信号基板の「100倍〜10000倍」のエネルギーを扱っていることがわかります。これだけ桁が違えば、設計の考え方も根本的に変わってくるのは当然ですよね。

信号基板の設計経験があっても、パワエレ基板にそのまま応用できるとは限りません。「電流が大きい」「電圧が高い」ということは、失敗したときのダメージも桁違いということです。最悪の場合、発火や感電事故につながります。

パワエレ設計の「4大課題」|大電流・高電圧・熱・ノイズ

パワエレ基板設計には、信号基板ではあまり意識しなかった「4つの大きな課題」があります。この4つを理解することが、パワエレ設計の第一歩です。

① 大電流

10A〜100A以上

パターン設計が命

② 高電圧

100V〜1000V以上

絶縁・沿面距離

③ 熱

Tj 100℃〜175℃

放熱設計が必須

④ ノイズ

高速スイッチング

EMI対策が必要

この4つは互いに関連しています。例えば、「大電流」を流すと「熱」が発生し、「高速スイッチング」で「ノイズ」が出る。どれか1つを無視すると、他にも悪影響が出るのがパワエレ設計の難しいところです。

課題①:大電流|パターン幅と銅箔厚が命

パワエレ基板では、10A〜100A以上の電流が流れることが珍しくありません。信号基板の「mA」とは桁が3つ違います。

なぜ大電流が問題になるのか?

電流が流れると、導体(銅パターン)の抵抗によって「発熱」と「電圧降下」が起きます。

発熱 P = I² × R

電流Iが2倍になると、発熱は4倍に。10倍になると100倍に!

例えば、パターンの抵抗が1mΩで10Aを流すと、発熱は0.1W。でも100Aを流すと10W(100倍)になります。細いパターンで大電流を流すと、パターンが焼き切れることもあるのです。

大電流への対策

| 対策 | 内容 | 目安 |

|---|---|---|

| パターン幅を広げる | 断面積↑ → 抵抗↓ | 1A/mmを目安に |

| 銅箔を厚くする | 35μm → 70μm → 105μm | 大電流なら2oz以上 |

| ビアを多数配置 | 層間の電流経路を増やす | 電流密度を分散 |

| バスバー使用 | 基板外に銅板を追加 | 100A以上の超大電流 |

パターン幅の目安は「1A/mm」と覚えておきましょう。10Aなら10mm幅、50Aなら50mm幅が必要です。ただし、銅箔厚や許容温度上昇によって変わるので、必ず計算で確認してください。

課題②:高電圧|絶縁と沿面距離が命

パワエレ基板では、100V〜1000V以上の電圧を扱うことがあります。EV用インバータなら400V〜800V、産業用機器なら1000V以上も珍しくありません。

なぜ高電圧が問題になるのか?

高電圧で怖いのは「絶縁破壊」と「沿面放電」です。

🔴 絶縁破壊

空気や絶縁体の中を電流が「突き抜けて」流れる現象。雷と同じ原理。基板が焼損したり、感電事故の原因に。

🟠 沿面放電

基板の表面に沿って電流が「這って」流れる現象。汚れや湿気があると起きやすい。じわじわ劣化して突然故障。

高電圧への対策

| 対策 | 内容 |

|---|---|

| 沿面距離の確保 | 高電圧パターン間の距離を規格に従って確保(IEC 60664等) |

| 空間距離の確保 | 部品間の「空気中の最短距離」を確保 |

| スリット・溝の追加 | 基板にスリットを入れて沿面距離を稼ぐ |

| コーティング | 防湿コーティングで表面の絶縁性を向上 |

高電圧設計は人命に関わる分野です。必ず該当する安全規格(IEC 60664、UL等)を確認し、規格に準拠した設計を行ってください。「なんとなく距離を取った」では済まされません。

課題③:熱|放熱設計をしないと壊れる

パワー半導体(MOSFET、IGBT、ダイオードなど)は、大電流を流すと必ず「発熱」します。この熱を逃がさないと、半導体は壊れます。

なぜ熱が問題になるのか?

半導体には「ジャンクション温度(Tj)」という上限温度があります。これを超えると、以下の問題が起きます。

特性変化:オン抵抗が上昇 → さらに発熱が増える(悪循環)

寿命短縮:温度が10℃上がると寿命が半分に(アレニウス則)

熱暴走:発熱→抵抗増加→さらに発熱→制御不能

破壊:Tj(max)を超えると永久故障(最悪の場合、発火)

・Si MOSFET / IGBT:150℃〜175℃

・SiC MOSFET:175℃〜200℃

・GaN HEMT:150℃〜175℃

熱への対策

| 対策 | 内容 |

|---|---|

| ヒートシンク | 放熱フィンで表面積を増やし、空気中に熱を逃がす |

| サーマルビア | 基板に多数のビアを配置し、裏面やGND層に熱を逃がす |

| 銅ベース基板 | FR-4より熱伝導率が高い銅ベースやアルミ基板を使用 |

| 強制空冷・水冷 | ファンや冷却液で積極的に熱を奪う |

熱設計は「熱抵抗」で考えます。Tj → ケース → ヒートシンク → 周囲温度と、熱の「流れ」を設計するのがコツです。詳しくは別記事で解説します。

課題④:ノイズ(EMI)|高速スイッチングの代償

パワエレ回路では、MOSFETやIGBTを高速でON/OFF(スイッチング)させます。このスイッチング動作が、大量の電磁ノイズ(EMI)を発生させます。

なぜノイズが問題になるのか?

高速スイッチングでは、電圧や電流が急激に変化します。この急激な変化(dV/dt、dI/dt)が、以下の問題を引き起こします。

📡 放射ノイズ

基板や配線がアンテナとなり、電磁波を放射。他の機器に干渉したり、EMC規格に不適合になる。

🔌 伝導ノイズ

電源ラインを通じてノイズが伝搬。同じ電源に接続された制御回路が誤動作する原因に。

特に厄介なのは、パワー回路が出すノイズが自分自身の制御回路を誤動作させることです。MOSFETのゲート駆動回路が誤動作すると、意図しないタイミングでONしてしまい、最悪の場合アーム短絡(上下同時ON)で破壊に至ります。

ノイズへの対策

| 対策 | 内容 |

|---|---|

| 配線を短く | スイッチング電流のループ面積を最小化 |

| GNDプレーン | ベタGNDでインダクタンスを低減、シールド効果 |

| スナバ回路 | スイッチング時のサージ電圧・リンギングを抑制 |

| ゲート抵抗調整 | スイッチング速度を遅くしてdV/dt、dI/dtを抑制 |

| フィルタ | 入力・出力にEMIフィルタを挿入 |

ノイズを減らすためにスイッチングを遅くすると、スイッチング損失が増えて発熱が増加します。ノイズと効率(発熱)はトレードオフの関係にあることを覚えておきましょう。

4大課題の相互関係|すべてがつながっている

ここまで4つの課題を個別に説明しましたが、実際の設計ではこれらは複雑に絡み合っています。1つを改善しようとすると、他に悪影響が出ることも珍しくありません。

🔄 4大課題の相互関係

電流が増えると、I²Rで発熱が増加。パターンも半導体も熱くなる。

温度が上がると抵抗が増加。さらに発熱が増える悪循環。

スイッチングを遅くするとノイズは減るが、スイッチング損失が増えて発熱増加。

電圧が高いほど、スイッチング時のdV/dtが大きくなりノイズ増加。

パワエレ設計は、この「トレードオフの中で最適解を見つける」作業です。だからこそ、4つの課題を総合的に理解することが重要なのです。

パワエレ基板設計を学ぶロードマップ

ここまでの内容で、パワエレ基板設計の「全体像」がつかめたと思います。では、具体的に何から学べばいいのでしょうか?

私のおすすめは、以下の順序で学ぶことです。

半導体の基礎:MOSFET、IGBT、ダイオードの動作原理と特性を理解する

熱設計:熱抵抗、放熱設計、Tj計算の方法を習得する

パターン設計:大電流パターン、ビア設計、銅箔厚の選定を学ぶ

高電圧設計:絶縁距離、沿面距離、安全規格を理解する

EMI対策:ノイズ発生メカニズム、レイアウト、フィルタ設計を学ぶ

まずは「熱設計」から始めることをおすすめします。なぜなら、熱は目に見えないため問題が発覚しにくく、かつ最も製品寿命に影響するからです。熱設計ができれば、パワエレ設計の半分は理解できたと言っても過言ではありません。

まとめ|パワエレ設計は「4大課題」の総合格闘技

この記事では、パワエレ基板設計の全体像を「4大課題」という切り口で解説しました。

📝 この記事のまとめ

- パワエレ基板は信号基板の100〜10000倍のエネルギーを扱う

- 4大課題は「大電流」「高電圧」「熱」「ノイズ」

- 大電流→ パターン幅・銅箔厚・ビアで対策

- 高電圧→ 絶縁距離・沿面距離・安全規格で対策

- 熱→ ヒートシンク・サーマルビア・放熱設計で対策

- ノイズ→ 配線短縮・GNDプレーン・スナバ・フィルタで対策

- 4つの課題は相互に関連しており、トレードオフの中で最適解を探す

パワエレ基板設計は、信号基板設計とは「別の競技」です。しかし、4大課題の全体像を理解した今、あなたはすでにスタートラインに立っています。

次のステップとして、まずは「熱設計」から学び始めてみてください。パワー半導体がなぜ壊れるのか、どうすれば壊さずに済むのかを理解することで、設計の視野が一気に広がりますよ。

📚 次に読むべき記事

パワエレの基本概念と、なぜ電力変換が必要なのかを図解で解説。全体像をさらに深く理解できます。

パワー半導体の種類と特徴を一覧表で比較。どの素子を選ぶべきかの判断材料になります。

最も基本的なパワー半導体であるダイオードの動作原理を、わかりやすい比喩で解説します。