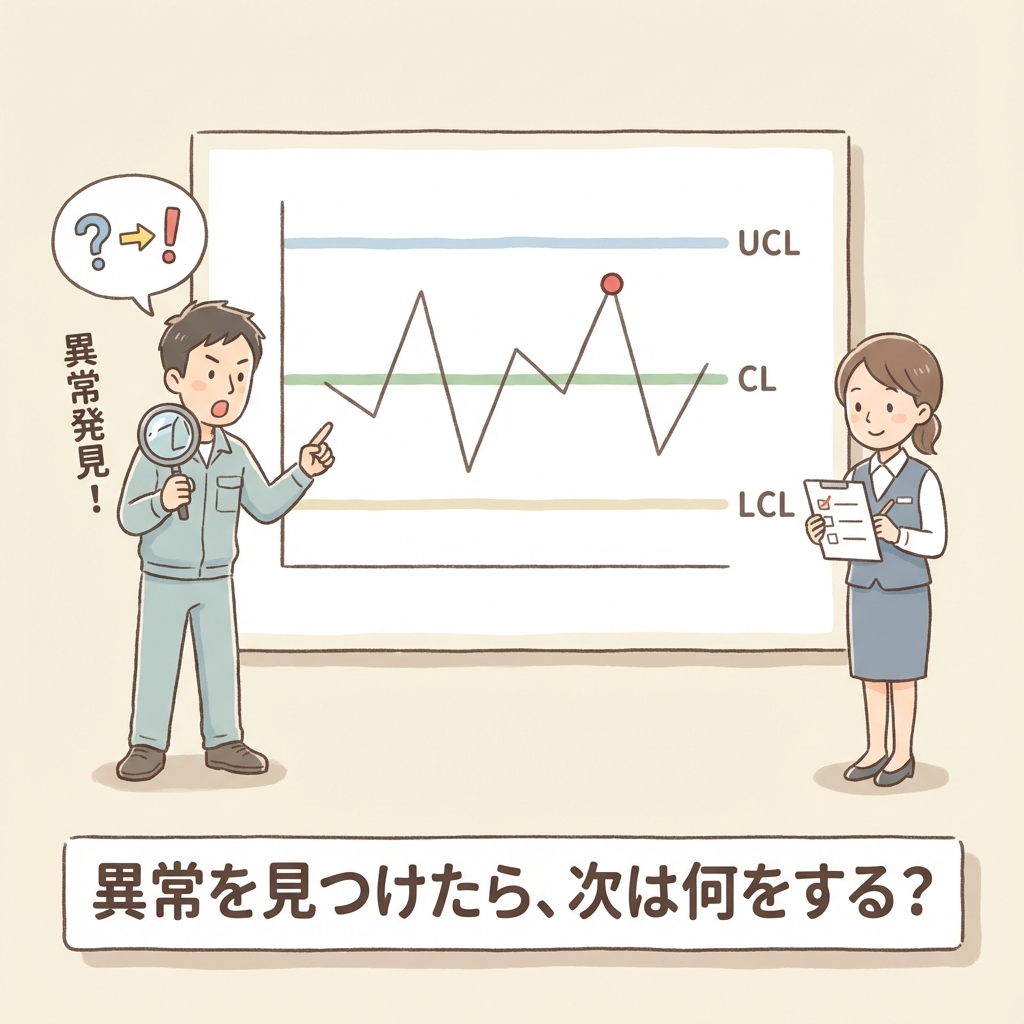

「管理図で異常を見つけたけど、次に何をすればいいの?」

「UCLを超えたら不良品なの?それとも違うの?」

管理図の「見方」は分かったけど、「使い方」が分からない…という方は多いですよね。

でも大丈夫。この記事を読めば、管理図を「現場で使える武器」にできます。

📌 この記事で分かること

- 管理図を読む「目的」は何か

- 異常を見つけたら「何をすべきか」(5ステップ)

- 現場での管理図の活用法(実例付き)

- QC検定で問われる「管理図の活用」ポイント

管理図は、「異常を見つけるため」ではなく「異常に対処するため」にあります。

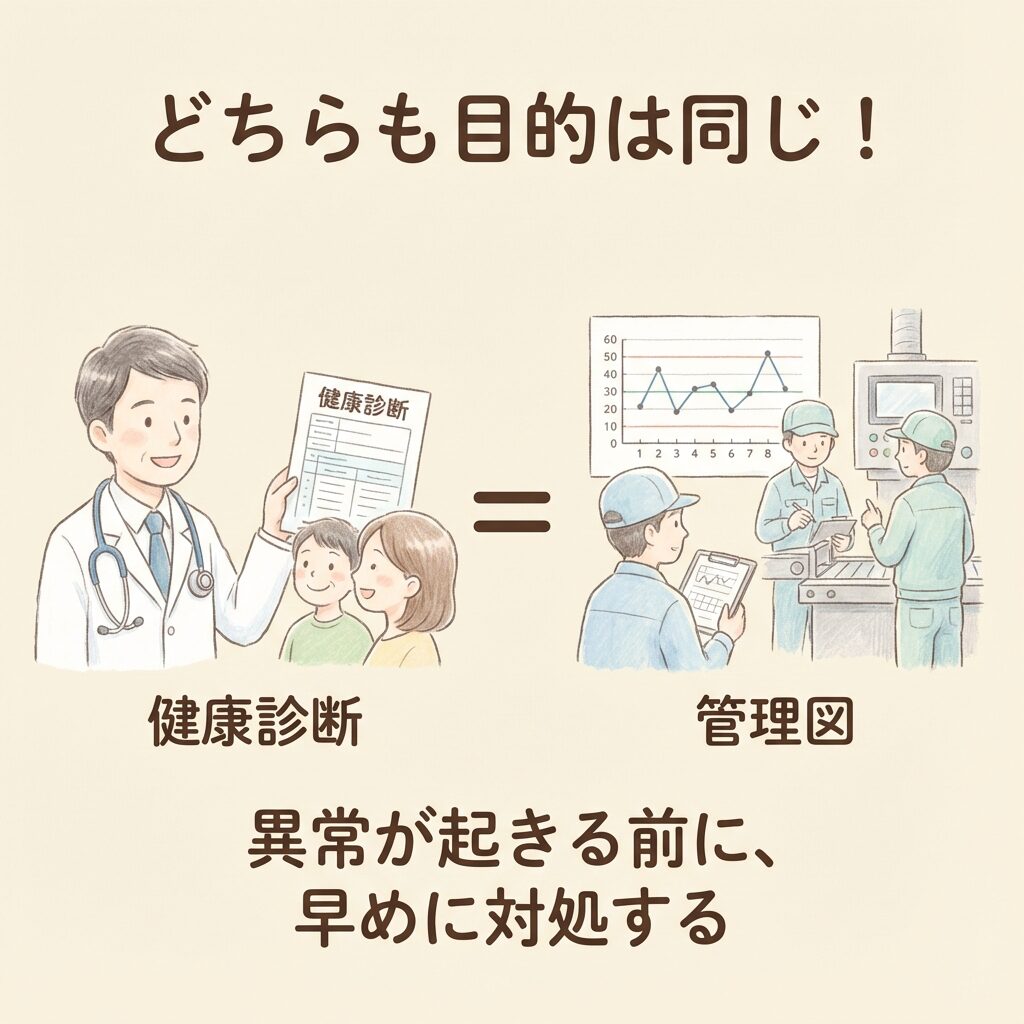

この記事では、「病院の健康診断」という身近な例を使って、管理図の活用法をイメージで理解していきましょう!

目次

🏥 管理図を読む「目的」を理解しよう

まず、大事なことを確認しましょう。

管理図を読む目的は、「異常を見つけること」ではありません。

え?と思うかもしれませんが、本当の目的は…

「異常が起きる前に、工程を正常に保つこと」

これが管理図の本当の目的です。

🔹 たとえ話:健康診断で考えよう

あなたは毎年、会社の健康診断を受けていますよね。

健康診断の目的は何でしょうか?

🏥 健康診断の目的

❌ 「病気を見つけること」が目的?

⭕ 「病気になる前に、異変に気づいて対処すること」が目的!

血圧が少し高めになってきたら、

→ 塩分を控える、運動する、など早めに対策を打つ

これで、将来の「脳卒中」や「心臓病」を予防できる。

管理図も、まったく同じです。

📊 管理図の目的

❌ 「不良品を見つけること」が目的?

⭕ 「不良品が出る前に、工程の異変に気づいて対処すること」が目的!

データが少しずつ上昇してきたら、

→ 原因を調査して、早めに対策を打つ

これで、将来の「大量不良」や「ライン停止」を予防できる。

⚠️ ここで超重要な注意!

管理限界(UCL・LCL)を超えた ≠ 不良品

管理図は「製品の合否」ではなく、「工程の状態」を見ています。

UCLを超えても、製品は規格内なら「良品」です。

でも、「工程に何か問題が起きているかも」という警告サインなのです。

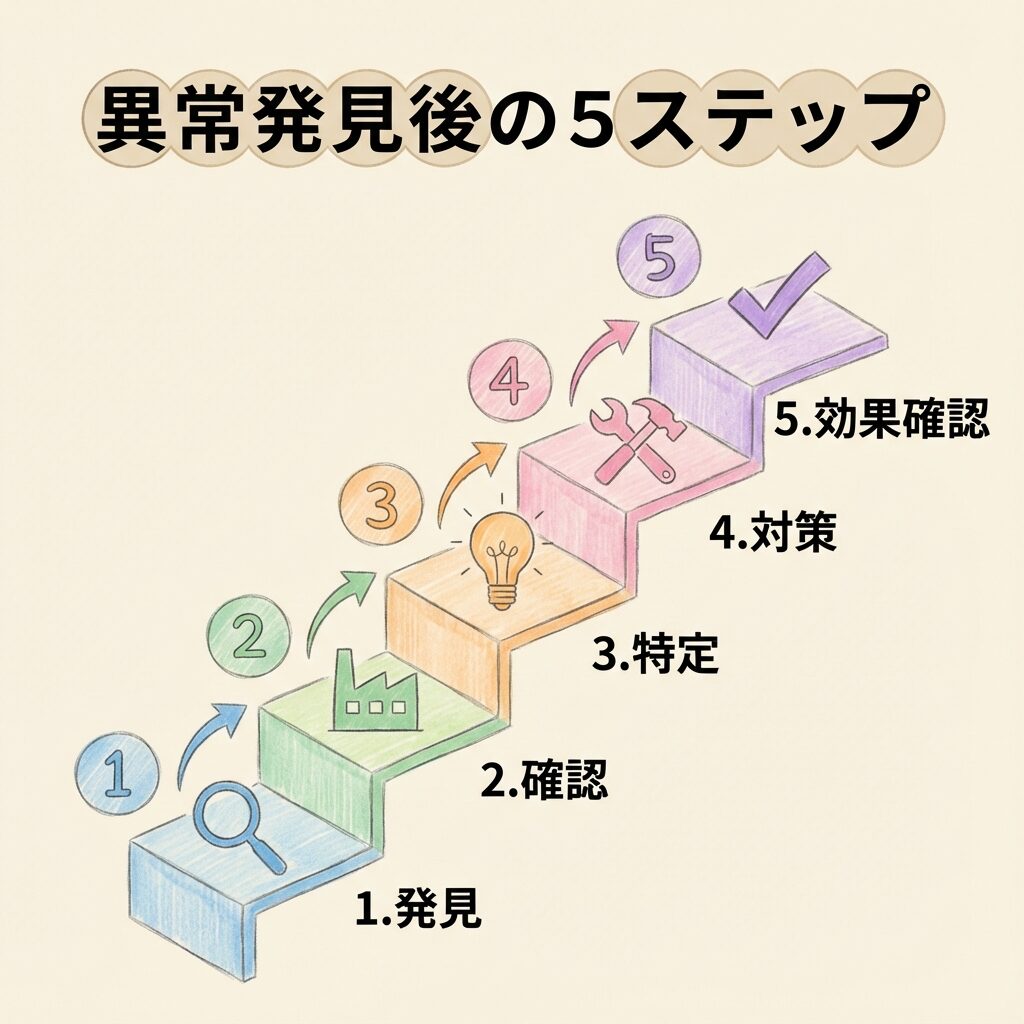

🚨 異常を見つけたらどうする?|5ステップで対応

管理図で異常を見つけたら、この5ステップで対応します。

これはQC検定でも問われる内容なので、しっかり覚えましょう!

異常を「発見」する

管理図を見て、UCL/LCLを超えた点や、異常パターンを見つける

現場を「確認」する

その時、現場で何が起きていたかを確認する

(作業者、材料、設備、環境など)

原因を「特定」する

なぜ異常が起きたのか、原因を突き止める

(特性要因図、なぜなぜ分析などを活用)

対策を「実施」する

原因を取り除く対策を実行する

(応急処置 → 恒久対策の順で)

効果を「確認」する

対策後、管理図で効果を確認する

(異常が再発しないか、しばらく監視する)

💡 覚え方のコツ

「発・現・原・対・効」で覚えましょう!

発見 → 現場確認 → 原因特定 → 対策実施 → 効果確認

「発現原対効(はつげんげんたいこう)」と呪文のように唱えると覚えやすいです!

🔹 健康診断でたとえると…

この5ステップを、健康診断に置き換えてみましょう。

| STEP | 工場の場合 | 健康診断の場合 |

|---|---|---|

| 1. 発見 | 管理図でUCLを超えた | 血圧が高めだった |

| 2. 確認 | その日の作業記録を確認 | 最近の生活習慣を振り返る |

| 3. 特定 | 材料ロットが変わっていた | 塩分の取りすぎが原因 |

| 4. 対策 | 材料の受入検査を強化 | 減塩メニューに変更 |

| 5. 効果確認 | その後の管理図で異常なし | 次回の健診で血圧が下がった |

このように、管理図の活用は「異常を見つけて終わり」ではなく、「対策して効果を確認するまで」がワンセットです。

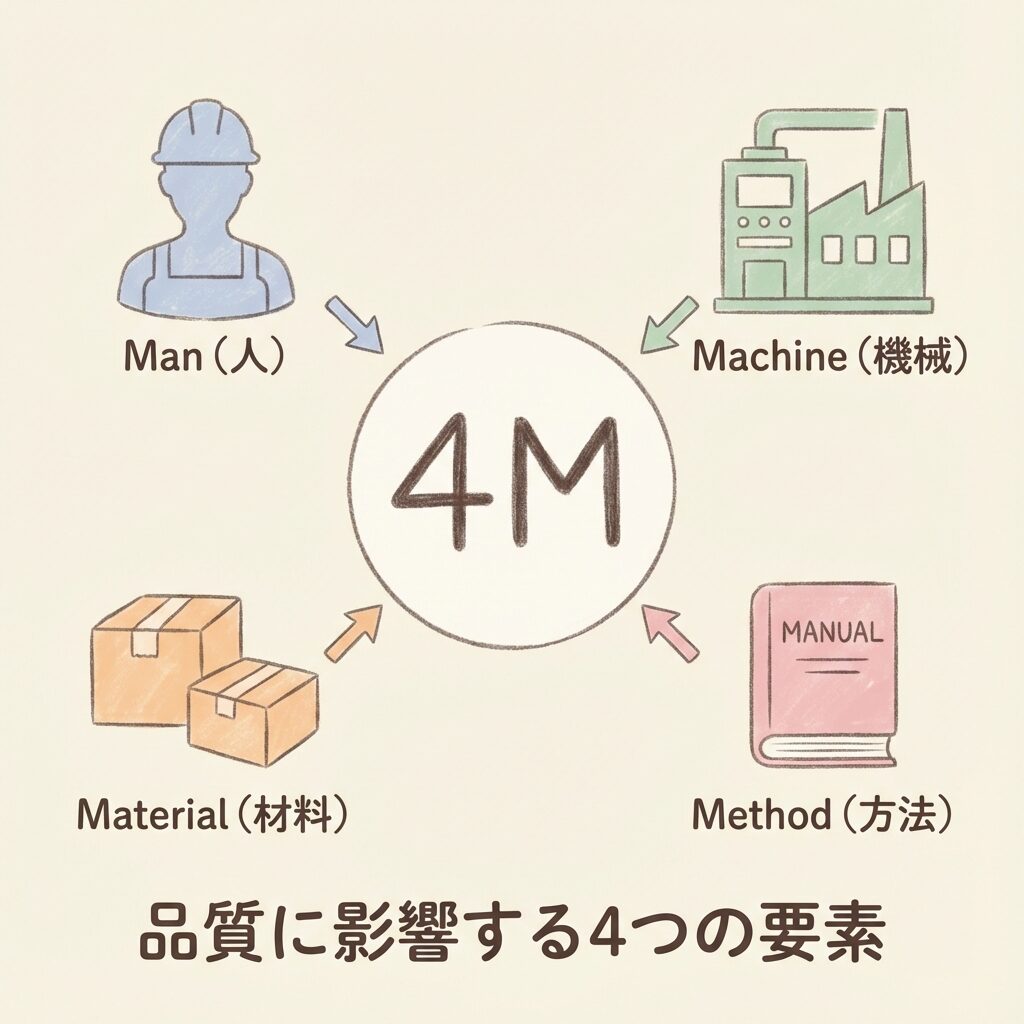

🔍 STEP2「現場確認」のコツ|4Mでチェック!

異常を見つけたら、まず「現場で何が起きていたか」を確認します。

このとき役立つのが「4M」という考え方です。

🔹 4Mとは?

品質に影響する4つの要素の頭文字を取ったものです。

| 4M | 意味 | 確認ポイント |

|---|---|---|

| Man | 人 | 作業者が変わった?新人?体調不良? |

| Machine | 機械 | 設備の調子は?メンテナンスした?設定変えた? |

| Material | 材料 | 材料のロットが変わった?仕入れ先変更? |

| Method | 方法 | 作業手順を変えた?マニュアル通りにやった? |

🍱 お弁当工場で言うと…

管理図で「ご飯の重さ」がUCLを超えた!

Man(人):いつもの人が作った?新人さん?

Machine(機械):ご飯を盛る機械の設定は?

Material(材料):お米の銘柄が変わった?

Method(方法):盛り付けの手順は正しい?

→ 調べたら、新しいお米に変えたタイミングでバラつきが増えていた!

🔹 4Mに「1E」を加えた「4M1E」

最近は、4MにEnvironment(環境)を加えた「4M1E」もよく使われます。

🌡️ Environment(環境)とは?

・気温、湿度が変わった?

・照明の明るさは?

・季節の変わり目?

・工場内の振動や騒音は?

夏と冬で品質が変わる製品は、「環境」が原因のことが多いです。

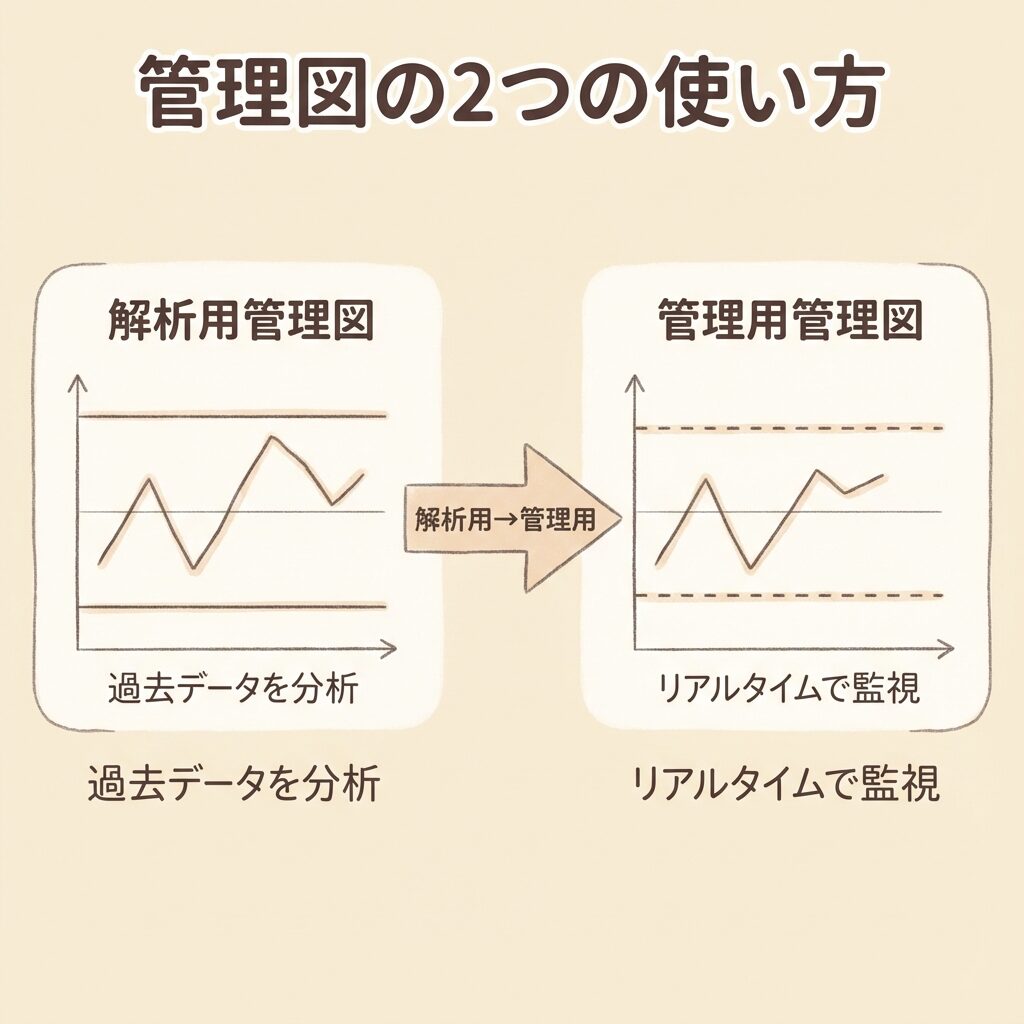

📊 管理図の2つの使い方|「解析用」と「管理用」

実は、管理図には2つの使い方があります。

これ、QC検定でよく出るポイントです!

🔹 解析用管理図と管理用管理図

| 種類 | 目的 | 使う場面 |

|---|---|---|

| 解析用 | 過去のデータを分析して、 工程が安定しているか調べる |

・新しい工程を始める前 ・工程改善の効果を確認する時 |

| 管理用 | リアルタイムで工程を監視し、 異常を早期発見する |

・日常の品質管理 ・毎日のライン監視 |

🏥 健康診断でたとえると…

解析用管理図 = 過去10年分の健康診断データを見て、

「この人は健康といえるか?」を判断する

管理用管理図 = 毎日の血圧を測って、

「今日は異常がないか?」を監視する

🔹 解析用→管理用の流れ

実務では、この順番で管理図を使います。

過去データを使って管理限界線を計算。

工程が安定しているか確認する。

異常原因を特定して対策。

安定状態になるまで繰り返す。

解析用で求めた管理限界線を使って、

毎日の工程を監視する。

💡 ポイント

解析用管理図の管理限界線 = 実線で描く

管理用管理図の管理限界線 = 破線(点線)で描く

QC検定では、線の種類を聞かれることがあります!

📝 QC検定で問われるポイント

QC検定では、管理図の「活用」に関する問題が出ます。

よく出るポイントを確認しておきましょう。

🔹 よく出る問題パターン

📋 問題例①

「管理図で点がUCLを超えた場合、次にすべきことは何か?」

✅ 答え

現場を確認し、原因を調査する

×「不良品として廃棄する」→ 管理限界超え≠不良品

×「管理限界線を広げる」→ 問題の隠蔽になる

📋 問題例②

「解析用管理図と管理用管理図の違いは何か?」

✅ 答え

解析用:過去のデータを分析して、工程が安定しているか調べる

管理用:リアルタイムで工程を監視し、異常を早期発見する

📋 問題例③

「管理限界と規格限界の違いは何か?」

✅ 答え

管理限界:工程の実力範囲(データから計算)

規格限界:製品の合格基準(顧客・設計が決定)

📝 まとめ|管理図の活用法はこれでOK!

✅ この記事のポイント

| 管理図の目的 | 異常が起きる前に、工程を正常に保つこと |

| 異常発見後の流れ | 発見→現場確認→原因特定→対策→効果確認 |

| 現場確認のコツ | 4M(人・機械・材料・方法)でチェック |

| 管理図は2種類 | 解析用(分析)と管理用(監視) |

| 超重要! | 管理限界を超えた ≠ 不良品 |

管理図は、「異常を見つけて終わり」ではなく「対策して効果を確認するまで」がワンセットです。

これで管理図の「基礎」は完了です!

次は、実際に管理図を「作る」方法を学びましょう。

🔗 このシリーズの記事一覧

📍 今ここ

管理図の読み方と活用法

📘 管理図の基礎

- ・【超入門】品質管理の"バラつき"って何?

- ・管理図とは?UCL・CL・LCLの意味を図解

- ・管理図の種類一覧と選び方

- ・管理図の異常判定ルール8つを完全図解

- ・管理図の読み方と活用法 ← 今ここ!

📗 管理図の計算方法

📙 工程能力指数

📘 全体像を確認する

管理図と工程能力指数の完全ロードマップ →