検査部門に配属されて最初にぶつかる壁が、この「AQL(合格品質限界)」という概念です。全数検査は現実的じゃない。でもサンプリング検査で見逃した不良品が市場に出たら、クレームどころか信頼を失う。そんな綱渡りの中で、「いったい何%まで許されるの?」と夜も眠れなくなった経験、ありませんか?

「AQL 1.0%って、100個中1個まで不良があってもOKってこと...?」

「上司に『AQLを0.65にしろ』と言われたけど、厳しすぎない?」

「他社はどのくらいの基準でやってるの?うちだけ甘い?」

「ISO 2859の表、見方が分からなくて現場が混乱してる...」

実は、AQL 1.0%は「100個中1個まで不良OK」という意味ではありません。これを誤解したまま検査基準を設定している企業が驚くほど多いのです。

目次

✅ この記事で分かること

- AQLの正確な定義と%表示の本当の意味

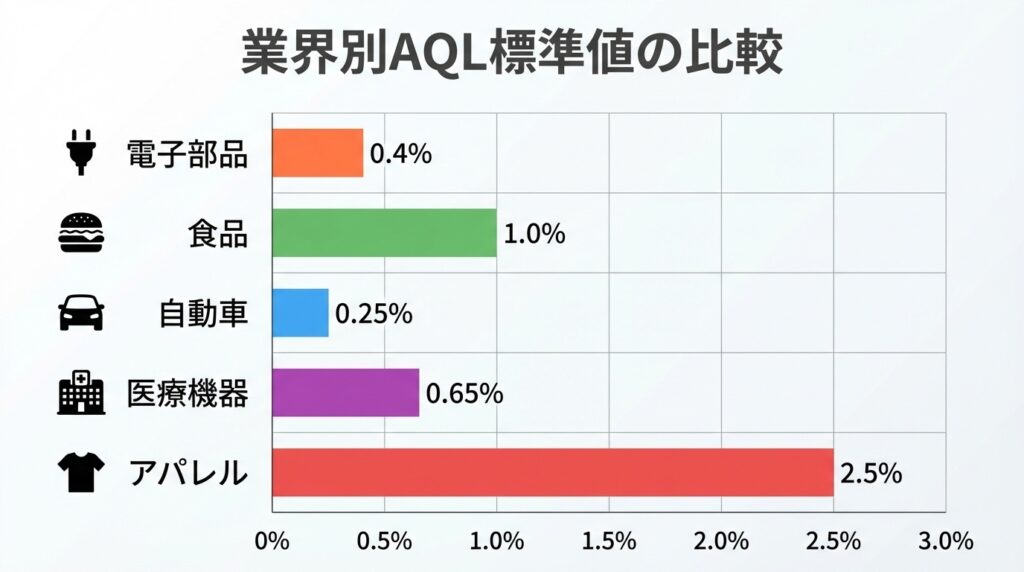

- 業界別の標準値(電子部品0.4%、食品1.0%など)

- 厳しさレベルⅠ/Ⅱ/Ⅲの使い分け実例

- RQL(限界品質)との決定的な違い

- ISO 2859シリーズの実務活用法

教科書には載っていない「現場のリアル」と「失敗しない設定方法」を徹底解説します。この記事を読み終える頃には、自信を持って検査基準を設定・説明できるようになっているはずです。

🔍 AQLとは何か?【基礎知識編】

📖 AQLの正式な定義

AQL(Acceptable Quality Limit / 合格品質限界)とは、ロット検査において「合格と判定されるための不良率の上限値」を示す指標です。

💡 重要ポイント

AQLは「このくらいの不良率なら、統計的に許容できる品質レベル」という生産者と消費者の合意点です。決して「不良品を意図的に混入させていい」という意味ではありません。

🧮 %表示の本当の意味(例: AQL 1.0%)

ここが最も誤解されやすいポイントです。AQL 1.0%と聞いて、「100個検査して1個まで不良があってもOK」と思っていませんか?

❌ よくある誤解

「AQL 1.0% = 100個中1個まで不良OK」

⭕ 正しい理解

「ロット全体の不良率が1.0%程度であれば、95%の確率で合格判定される品質水準」

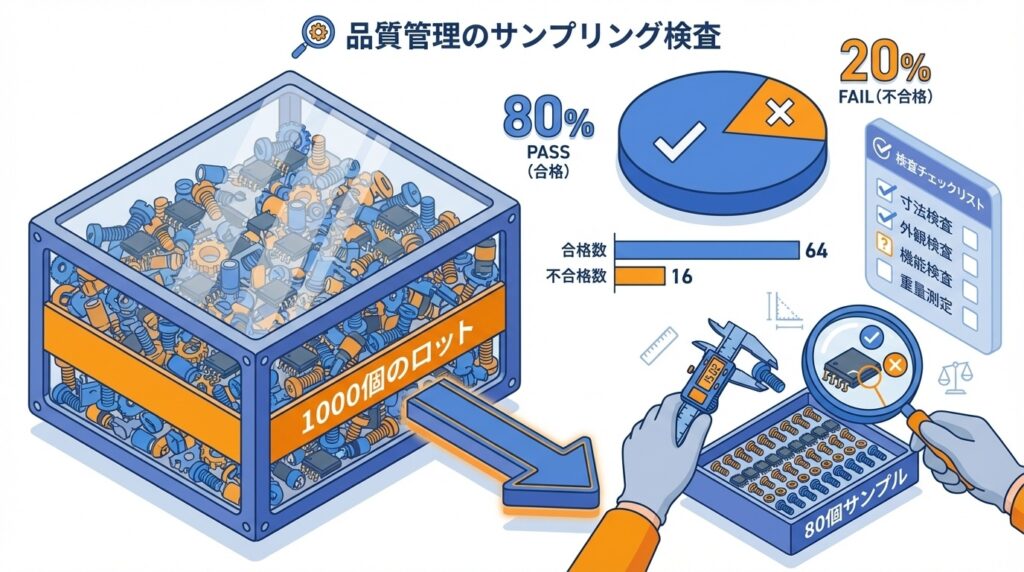

実際の検査では、サンプル数とAc値(合格判定個数)が統計的に計算されています。例えば、ロットサイズ1,000個でAQL 1.0%の場合:

| 検査水準 | サンプル数 | Ac(合格判定個数) | Re(不合格判定個数) |

|---|---|---|---|

| 一般検査水準Ⅱ | 80個 | 2個 | 3個 |

つまり、80個サンプルを抽出して、不良が2個以下なら合格、3個以上なら不合格となります。これは「100個中1個」とは全く違う基準ですよね。

🏭 業界別AQL標準値一覧【2025年版】

「他社はどのくらいの基準なの?」これは誰もが知りたい情報ですよね。業界や製品の重要度によって、AQLの標準値は大きく異なります。

⚙️ 電子部品業界

| 製品分類 | 標準AQL | 理由 |

|---|---|---|

| 半導体・IC | 0.25% ~ 0.4% | 不良1個が製品全体を機能不全にする |

| コネクタ・端子 | 0.65% ~ 1.0% | 接触不良は致命的だが目視確認可能 |

| 抵抗・コンデンサ | 1.0% ~ 1.5% | 大量使用される汎用部品 |

🍔 食品業界

| 検査項目 | 標準AQL | 備考 |

|---|---|---|

| 致命的欠陥(異物混入) | 0% | 人体に危害→全数検査または製造管理で対応 |

| 重欠陥(容量不足) | 0.65% ~ 1.0% | 計量法違反のリスク |

| 軽欠陥(ラベル汚れ) | 2.5% ~ 4.0% | 外観品質 |

🚗 自動車部品業界

自動車業界は「ゼロディフェクト思想」が基本ですが、現実的には以下の基準が採用されています:

| 部品分類 | 標準AQL | 補足 |

|---|---|---|

| 安全部品(ブレーキ・エアバッグ) | 0.065% ~ 0.1% | 人命に直結→極めて厳しい |

| 機能部品(エンジン部品) | 0.25% ~ 0.4% | 故障時のリコールリスク |

| 内装部品(シートカバー) | 1.5% ~ 2.5% | 外観品質が主 |

🏥 医療機器業界

⚠️ 特殊な規制

医療機器はISO 13485およびFDAの規制下にあり、クラスⅢ(人体埋込型)ではAQL 0%が求められることもあります。つまり、サンプリング検査ではなく全数検査またはプロセス管理での保証が必要です。

| 医療機器クラス | 標準AQL |

|---|---|

| クラスⅠ(体温計・聴診器) | 1.0% ~ 1.5% |

| クラスⅡ(血圧計・注射器) | 0.4% ~ 0.65% |

| クラスⅢ(ペースメーカー) | 0% (全数検査) |

👕 アパレル・繊維業界

ファッション業界は「ブランド価値」が重要視されるため、外観品質に対して比較的厳しいAQLが設定されます。

| 検査項目 | 高級ブランド | 量販ブランド |

|---|---|---|

| 致命的欠陥(針混入・破れ) | 0% | 0% |

| 重欠陥(縫製ズレ・色ムラ) | 1.0% | 2.5% |

| 軽欠陥(糸くず・軽微なシワ) | 2.5% | 4.0% |

⚙️ AQLの設定方法【実践編】

「業界標準は分かった。でも、うちの製品にはどう設定すればいいの?」ここからが本番です。

🎯 リスクベースでAQLを決める3ステップ

📌 ステップ1: 欠陥の重大度分類

まず、検査項目を「致命的(Critical)」「重(Major)」「軽(Minor)」の3段階に分類します。

| 分類 | 定義 | 推奨AQL |

|---|---|---|

| 致命的欠陥 | 人命・安全に関わる、または法規制違反 | 0% ~ 0.1% |

| 重欠陥 | 製品の基本機能を損なう、使用不可 | 0.65% ~ 1.5% |

| 軽欠陥 | 外観・使い勝手に若干影響 | 2.5% ~ 4.0% |

📌 ステップ2: 検査水準(厳しさレベル)の選択

ISO 2859では、一般検査水準Ⅰ/Ⅱ/Ⅲと特殊検査水準S-1~S-4が定義されています。

- 水準Ⅰ: コスト重視、小さいサンプル数

- 水準Ⅱ: 標準(最も一般的)

- 水準Ⅲ: 品質重視、大きいサンプル数

例えば、同じロットサイズ500個・AQL 1.0%でも、検査水準によってサンプル数が変わります:

| 検査水準 | サンプル数 | Ac | Re |

|---|---|---|---|

| 水準Ⅰ | 32 | 0 | 1 |

| 水準Ⅱ(標準) | 50 | 1 | 2 |

| 水準Ⅲ | 80 | 2 | 3 |

📌 ステップ3: コストとリスクのバランス調整

最後に、検査コストと市場流出リスクのバランスを考えます。

✅ AQLを厳しくする(数値を下げる)場合:

→ サンプル数増加 or Ac値減少 → 検査時間・コスト↑、流出リスク↓

✅ AQLを緩くする(数値を上げる)場合:

→ サンプル数減少 or Ac値増加 → 検査コスト↓、流出リスク↑

🔄 動的にAQLを変更する「切替型抜取検査」

ISO 2859の優れた点は、サプライヤーの品質実績に応じてAQLを動的に変更できる仕組みです。

| 検査モード | 条件 | サンプル数の変化 |

|---|---|---|

| なみ検査 | 通常時(デフォルト) | 100% |

| ゆるい検査 | 連続10ロット合格 & 品質安定 | 約60%に削減 |

| きつい検査 | 連続2ロット不合格 or 連続5ロット中2ロット不合格 | 同じだがAc値厳格化 |

これにより、優良なサプライヤーには検査コスト削減のメリットを与え、問題のあるサプライヤーには厳しく対応することができます。

🆚 RQL(限界品質)との決定的な違い

AQLと混同されがちな概念に「RQL(Rejectable Quality Limit / 限界品質)」があります。この2つ、似て非なるものです。

✅ AQL(合格品質限界)

- 生産者側の基準

- 「このくらいなら合格させてほしい」

- 合格確率: 95%

- 例: AQL 1.0% → 不良率1%なら95%合格

❌ RQL(限界品質)

- 消費者側の基準

- 「これ以上悪いと受け取れない」

- 合格確率: 10%

- 例: RQL 5.0% → 不良率5%なら10%しか合格しない

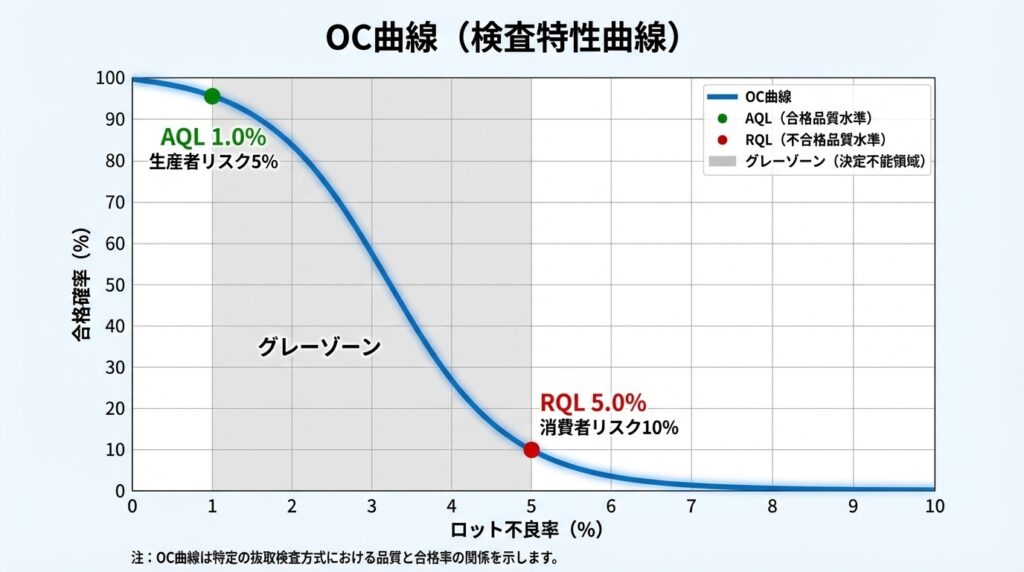

📊 OC曲線で見る両者の関係

この2つの関係を視覚化したのが「OC曲線(Operating Characteristic curve / 検査特性曲線)」です。

💡 OC曲線の読み方

・横軸: ロットの真の不良率(%)

・縦軸: そのロットが合格する確率(%)

・AQLの点: 不良率1.0%の時、合格確率95%

・RQLの点: 不良率5.0%の時、合格確率10%

つまり、AQLとRQLの間にグレーゾーンが存在し、この範囲では「合格する時もあれば、不合格の時もある」という状態になります。

| 項目 | AQL | RQL |

|---|---|---|

| 視点 | 生産者リスク(α) | 消費者リスク(β) |

| リスク確率 | 5% (誤って不合格にする) | 10% (誤って合格にする) |

| 典型的な値の関係 | 1.0% | 5.0% (AQLの約5倍) |

📚 ISO 2859シリーズとの関係

AQLを語る上で避けて通れないのが「ISO 2859(旧MIL-STD-105E)」という国際規格です。日本ではJIS Z 9015として対応規格が制定されています。

📖 ISO 2859シリーズの構成

| 規格番号 | 内容 | 日本規格 |

|---|---|---|

| ISO 2859-1 | AQLを指標としたロットごとの検査 | JIS Z 9015-1 |

| ISO 2859-2 | 孤立ロットの検査(LQを指標) | JIS Z 9015-2 |

| ISO 2859-3 | スキップロット抜取検査 | JIS Z 9015-3 |

| ISO 2859-4 | 平均出検品質の評価 | JIS Z 9015-4 |

実務で最もよく使われるのはISO 2859-1(JIS Z 9015-1)です。この規格には、ロットサイズとAQLからサンプル数とAc/Re値を決定するための表が掲載されています。

🔢 ISO 2859-1の使い方(実例)

📝 シナリオ

・ロットサイズ: 3,000個

・AQL: 1.0%(重欠陥)

・検査水準: 一般検査水準Ⅱ

・検査モード: なみ検査

📊 ISO 2859-1の表を引くと...

① ロットサイズ3,000 → サンプル文字記号「K」

② 記号K × AQL 1.0% → サンプル数125個

③ Ac(合格判定個数) = 3個

④ Re(不合格判定個数) = 4個

つまり、125個サンプルを抽出して、不良が3個以下なら合格、4個以上なら不合格と判定します。

⚠️ よくある失敗事例と対策

❌ 失敗例1: 全ての検査項目に同じAQLを適用

問題点: 「AQL 1.0%で統一」と決めたものの、軽微な外観不良まで厳しく検査して検査コストが膨大に。

対策: 欠陥を致命的/重/軽に分類し、それぞれ異なるAQLを設定する(例: 0%/1.0%/2.5%)。

❌ 失敗例2: AQLを厳しくしたのに不良が減らない

問題点: AQLを1.0%から0.4%に変更したが、市場クレームは変わらず。

原因: AQLは「検査の厳しさ」であり、「製造品質そのもの」は改善しない。不合格ロットが増えるだけ。

対策: 製造工程の改善(工程能力指数Cpk向上)と並行して進める。

❌ 失敗例3: サプライヤーとの合意なしにAQL変更

問題点: 一方的にAQLを厳格化した結果、サプライヤーとの信頼関係が崩壊。

対策: AQL変更は契約条件の変更です。事前協議と移行期間(例: 3ヶ月間は旧基準も併用)を設ける。

🎯 まとめ: AQLはバランス感覚が全て

✅ AQL設定の黄金ルール

- AQLは「不良を許す基準」ではなく「統計的合意点」

- 業界標準を参考にしつつ、自社リスクで最終判断

- 欠陥の重大度(致命的/重/軽)で3段階に分ける

- ISO 2859の切替型検査を活用し、優良サプライヤーにメリットを

- AQL変更は製造改善とセットで、かつサプライヤーと合意の上で

品質管理の現場で最も難しいのは、「完璧を求める理想」と「コストという現実」のバランスをどこで取るかです。AQLは、その答えを数値で示してくれる強力なツールです。

この記事があなたの検査基準設定の一助となれば幸いです。何か疑問があれば、ISO 2859-1の原文と照らし合わせながら、一歩ずつ理解を深めていってください。

NEXT STEP

📚 AQLを理解したあなたへ

次はこの記事を読むと、抜取検査の理解がさらに深まります

📋 STEP1:JIS Z 9015を実際に使いこなす

📈 STEP2:OC曲線と生産者危険・消費者危険を理解する

📖 STEP3:抜取検査の基礎を体系的に学ぶ

📚 抜取検査シリーズ(第1回〜第10回)

📊 STEP4:抜取検査に必要な統計学の基礎

🔬 STEP5:品質管理をさらに極める(実験計画法)

📉 STEP6:管理図と工程能力で「製造」を管理する

📝 STEP7:QC検定対策・資格取得

📐 抜取検査と関連する「検定・推定」を学ぶ

☕ 息抜きに読みたい「日常統計学」